一种改善锂离子电池化成界面的方法与流程

1.本发明属于锂离子技术领域,更具体地说,是涉及一种改善锂离子电池化成界面的方法。

背景技术:

2.锂离子电池的电芯是一种可反复充放电的二次电芯,它由阴阳极极片、隔离膜、电解液、机械件等主要成分组成。在液态锂离子电池的生产过程中,化成是最重要的一道工序之一,在化成过程中将对锂离子电池进行首次充放电以激活电芯,而此时电极材料将与电解液在固液相界面上发生反应,形成一种覆盖在电极表面的钝化层;这种钝化膜具有固体电解质的特征,是电子绝缘体,但却是li+的优良导体,li+可以经过该钝化层自由的嵌入和脱出,因此又被称为固体电解质相界面膜,简称sei膜;而实际化成时,lfp(英文:lithium iron phosphate,lifepo4,中文:磷酸铁锂)锂离子电池会经常出现界面不良的现象,即在阳极极片上出现“褐色斑点”,严重影响电池容量、循环寿命等性能。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,从注液、化成工艺入手,通过改善工艺条件及工序使电池形成良好的界面sei膜,提高化成界面质量,最终使得电池阳极极片上不再出现褐斑、析锂等不良现象,提高了电池的电化学性能,使其循环寿命相应增长,降低了成本的改善锂离子电池化成界面的方法。

4.要解决以上所述的技术问题,本发明采取的技术方案为:

5.本发明为一种改善锂离子电池化成界面的方法,所述的改善锂离子电池化成界面的方法的工艺步骤为:

6.s1.锂离子电池的电芯经过真空烘烤后,进行一次注液,一次注液过程中同时进行抽真空;

7.s2.锂离子电池的电芯一次注液后进行化成高温前静置;

8.s3.锂离子电池的电芯高温前静置结束后,进行一次夹具化成;再静置一段时间,进行二次夹具化成,两次夹具化成的夹具力相同但充电电流不同;

9.s4.锂离子电池的电芯二次夹具化成结束后,再进行化成后高温静置,经过化成后高温静置后,锂离子电池的电芯形成高质量的sei膜,改善锂离子电池化成界面。

10.所述的锂离子电池的电芯进行一次注液时,增大锂离子电池的电芯的抽真空位,保证锂离子电池的电芯内部的空气被除去。

11.所述的锂离子电池的电芯一次注液后,进行高温前静置时,静止温度控制在45

±

5℃范围之间,静置时间为13

±

5h范围之间。

12.所述的锂离子电池的电芯进行一次夹具化成时,将锂离子电池的电芯上夹具,夹具化成的夹具力为70

±

5kg范围之间。

13.所述的锂离子电池的电芯一次夹具化成,再静置一段时间,进行二次夹具化成,两

次夹具化成采用不同大小的电流对锂离子电池的电芯进行恒流充电,化成温度维持在25

±

5℃范围。

14.所述的锂离子电池的电芯一次夹具化成时,恒流电流为0.1c,恒流充电时间15

±

3min;锂离子电池的电芯二次夹具化成时,恒流电流为0.16c,恒流充电时间138

±

10min。

15.所述的锂离子电池的电芯一次注液后,进行高温前静置时,高温前静置时间为4

±

1min。

16.所述的锂离子电池的电芯二次夹具化成结束后,再进行化成后高温静置时,放到43

±

4℃高温环境中进行,称为老化过程。

17.所述的锂离子电池的电芯进行两次夹具化成时,恒流充电过程中打开真空阀门,保持注液口处于负压状态,保证化成时长生的气体被抽出。

18.所述的锂离子电池的电芯在化成后静置结束后,进行二次注液,化成后静置和二次注液中间搁置一段时间,使电解液充分浸润极片,二次注液过程中同时进行抽真空。

19.采用本发明的技术方案,能得到以下的有益效果:

20.本发明的改善锂离子电池化成界面的方法,通过对锂离子电池化成界面的工艺方法的优化,主要在于工艺参数及工艺步骤的改变,有效解决现有技术中存在的问题,通过优化化成前一次注液量、化成时的夹具力大小以及两步充电的电流大小,即可大大的改善化成后电芯的界面。主要是从注液、化成工艺入手,通过改善工艺条件及工序来使电池形成良好的界面sei膜,最终使得电池阳极极片上不再出现褐斑、析锂等不良现象,提高了电池的电化学性能,使其循环寿命相应增长,降低了成本。这样,全面改善锂离子电池的性能,提高寿命。

附图说明

21.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

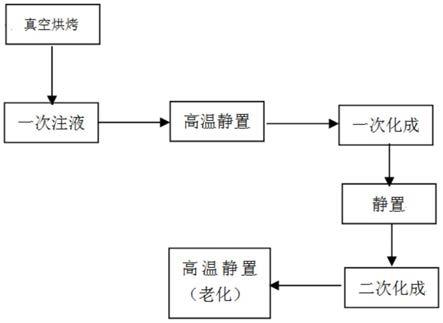

22.图1为本发明所述的改善锂离子电池化成界面的方法的流程示意图;

具体实施方式

23.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

24.如附图1所示,本发明为一种改善锂离子电池化成界面的方法,所述的改善锂离子电池化成界面的方法的工艺步骤为:

25.s1.锂离子电池的电芯经过真空烘烤后,进行一次注液,一次注液过程中同时进行抽真空;s2.锂离子电池的电芯一次注液后进行化成高温前静置;s3.锂离子电池的电芯高温前静置结束后,进行一次夹具化成;再静置一段时间,进行二次夹具化成,两次夹具化成的夹具力相同但充电电流不同;s4.锂离子电池的电芯二次夹具化成结束后,再进行化成后高温静置,经过化成后高温静置后,锂离子电池的电芯形成高质量的sei膜,改善锂离子电池化成界面。现有技术中,采用当前的生产线生产工艺,化成后的电池阳极极片往往会出现褐斑、析锂等不良界面的情况,而本发明的方法,通过对锂离子电池化成界面的工艺方法的优化,主要在于工艺参数及工艺步骤的改变,有效解决现有技术中存在的问题,通过优化化

成前一次注液量、化成时的夹具力大小以及两步充电的电流大小,即可大大的改善化成后电芯的界面。主要是从注液、化成工艺入手,通过改善工艺条件及工序来使电池形成良好的界面sei膜,最终使得电池阳极极片上不再出现褐斑、析锂等不良现象,提高了电池的电化学性能,使其循环寿命相应增长,降低了成本。这样,全面改善锂离子电池的性能,提高寿命。

26.所述的锂离子电池的电芯进行一次注液时,增大锂离子电池的电芯的抽真空位,保证锂离子电池的电芯内部的空气被除去。上述结构,在注液过程进行抽真空,使得电芯内的空气被排出,而后充满电池液。

27.所述的锂离子电池的电芯一次注液后,进行高温前静置时,静止温度控制在45

±

5℃范围之间,静置时间为13

±

5h范围之间。杉树步骤,采用本发明的方法,不仅需要严格控制个步骤的前后顺序,同时需要对每步骤参数进行控制,否则将无法达到本发明所说的效果。

28.所述的锂离子电池的电芯进行一次夹具化成时,将锂离子电池的电芯上夹具,夹具化成夹具力为70

±

5kg范围之间。上述步骤,锂离子电池的电芯进行两次夹具化成时,都需要采用上述夹具力参数。

29.所述的锂离子电池的电芯一次夹具化成,再静置一段时间,进行二次夹具化成,两次夹具化成采用不同大小的电流对锂离子电池的电芯进行恒流充电,化成温度维持在25

±

5℃范围。

30.所述的锂离子电池的电芯一次夹具化成时,恒流电流为0.1c,恒流充电时间15

±

3min;锂离子电池的电芯二次夹具化成时,恒流电流为0.16c,恒流充电时间138

±

10min。本发明的重要改进点,就是两次夹具化成时,两次的恒流充电的电流大小和充电时间不同。而且重要的是,二次夹具化成充电时间需要明显大于一次夹具化成充电时间。只有这样,才能充分提高夹具化成的效果,保障最终成品质量。

31.所述的锂离子电池的电芯一次注液后,高温前静置时,高温前静置时间为4

±

1min。锂离子电池的电芯二次夹具化成结束后,再进行化成后高温静置时,放到43

±

4℃高温环境中进行,称为老化过程。

32.所述的锂离子电池的电芯进行两次夹具化成时,恒流充电过程中打开真空阀门,保持注液口处于负压状态,保证化成时长生的气体被抽出。所述的锂离子电池的电芯在化成后静置结束后,进行二次注液,化成后静置和二次注液中间搁置一段时间,使电解液充分浸润极片,二次注液过程中同时进行抽真空。在两次化成之间进行搁置的目的是为了使两次充电有一个转换的过程;进一步的,所述在化成过程中要维持在负压状态,以保证内部产生的气体及时抽出,不破坏界面状态。

33.本发明所述的改善锂离子电池化成界面的方法,具体实施例为:

34.所述的锂离子电池经过高温烘烤后,进行一次注液,注液量为9g;一次注液时增大电芯的抽真空位,保证电芯内部的空气全部被除去;电芯一次注液后,在45℃高温环境进行前静置,静置时间为14h;将静置完成的电芯上夹具,螺丝放两个垫片,拧紧,夹具化成的夹具力为70kg;夹具上好后,对电池进行两步化成,两步化成分别采用不同大小的电流对锂离子电池进行恒流充电,化成温度维持在25

±

5℃;第一步化成电流为0.1c,恒流充电18min;搁置5min,再以0.16c进行第二步恒流充电138.8min;两步化成结束后,将电池放到45℃高

温环境中进行化成后静置,称为老化过程;所述的两步恒流充电过程中要打开真空阀门,保持注液口处于负压状态,保证化成时长生的气体被抽出;在化成后静置结束后,需进行二次注液,中间要搁置一段时间,使电解液充分浸润极片,二次注液原理与一次注液相同,均要保持一定的真空度;在两次化成之间进行搁置的目的是为了使两次充电有一个转换的过程;所述在化成过程中要维持在负压状态,以保证内部产生的气体及时抽出,不破坏界面状态,以此改善界面质量。

35.本发明的改善锂离子电池化成界面的方法,通过对锂离子电池化成界面的工艺方法的优化,主要在于工艺参数及工艺步骤的改变,有效解决现有技术中存在的问题,通过优化化成前一次注液量、化成时的夹具力大小以及两步充电的电流大小,即可大大的改善化成后电芯的界面。主要是从注液、化成工艺入手,通过改善工艺条件及工序来使电池形成良好的界面sei膜,最终使得电池阳极极片上不再出现褐斑、析锂等不良现象,提高了电池的电化学性能,使其循环寿命相应增长,降低了成本。这样,全面改善锂离子电池的性能,提高寿命。

36.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1