一种质子交换膜燃料电池用耐CO的MXene基催化剂及其制备方法

一种质子交换膜燃料电池用耐co的mxene基催化剂及其制备方法

技术领域

1.本发明属于燃料电池技术领域,具体涉及一种质子交换膜燃料电池用耐co的mxene基催化剂及其制备方法。

背景技术:

2.近年来,我国高度重视氢能的发展,尤其是在氢燃料电池车领域。氢燃料电池车所使用的质子交换膜燃料电池具有高效率、设计简单、内部燃料直接转换、加燃料方便、容量大、比能量高、功率范围广、不用充电、零排放等诸多优点,然而质子交换膜燃料电池所用的催化剂很容易受co的影响而引起催化剂中毒。由于目前工业附产是氢气的主要来源,相较于电解水制氢,工业附产氢由于原材料本身的问题,所制取的氢气将不可避免的含有一定含量的co,若直接用于氢燃料电池汽车,将不可避免的造成催化剂中毒,从而影响燃料电池电堆的性能。因此,设计开发质子交换膜燃料电池用抗co催化剂不仅可以显著降低氢气提纯成本,也可以直接推进氢燃料电池的商业化进程。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种质子交换膜燃料电池用耐co的mxene基催化剂。该mxene基催化剂具有较好的催化活性,并具备优异的抗co中毒性能。

4.本发明采取的技术方案具体如下:

5.一种质子交换膜燃料电池用耐co的mxene基催化剂,该催化剂使用带正电的碳材料与带负电的mxene进行复合后作为质子交换膜燃料电池催化剂的载体,随后在所述载体上负载催化活性金属颗粒而获得。

6.进一步方案,该催化剂中包括0.1~20重量份mxene,0.1~20重量份碳材料以及1~60重量份催化活性金属颗粒。

7.进一步方案,所述mxene为ti3c2、ti2c、nb3c2、nb2c、tinbc、cr2tic、ti3cn、ti4n3、ta4c3、v2c、mo2c、motic2中的一种或几种。

8.进一步方案,所述碳材料为碳纳米管、氧化石墨烯、石墨烯、活性炭、介孔碳、碳纳米角中的一种或几种。

9.进一步方案,所述活性金属颗粒的前驱体为h2ptcl6·

6h2o、pdcl2、ptcl4、rucl3·

3h2o、aucl、na2pdcl4、k2pdcl6中的一种或几种。

10.本发明还提供了一种所述的质子交换膜燃料电池用耐co的mxene基催化剂的制备方法,具体包括以下步骤:

11.步骤1、碳材料分散液制备:将0.1~20重量份的溶剂、0.1~20重量份的表面活性剂、0.1~20重量份的碳材料混合分散处理,之后将所得混合溶液过滤洗涤,并真空干燥,然后将真空干燥所得粉末溶解到一定量溶剂中,超声分散均匀,即获得表面活性剂修饰的碳材料分散液,所述碳材料分散液浓度0.1~20mg/ml;

12.mxene分散液制备:将mxene溶解到一定量溶剂中超声分散均匀,即获得mxene分散液,所述mxene分散液浓度0.1~10mg/ml;

13.步骤2、将所述碳材料分散液和mxene分散液混合并超声分散均匀,然后分离抽滤,真空干燥,获得mxene

‑

碳材料复合载体;

14.步骤3、将0.1~40重量份所述mxene

‑

碳材料复合载体分散到1~40重量份溶剂中超声分散均匀,获得mxene

‑

碳材料复合载体分散液;

15.步骤4、以催化活性金属颗粒的质量为催化剂总质量的1%~60%为比例将催化剂活性金属颗粒前驱体在溶剂中超声分散均匀后加入到所述mxene

‑

碳材料复合载体分散液中获得催化分散体系;

16.步骤5、将还原剂水溶液加入到所述催化分散体系中,之后离心洗涤,真空干燥,即可得到质子交换膜燃料电池用耐co的mxene基催化剂。

17.进一步方案,所述催化分散体系中碳材料与mxene的质量比为(0.1~10):(0.1~10)。

18.进一步方案,所述催化剂活性金属颗粒前驱体与还原剂的质量比为(1~20):1。

19.进一步方案,所述溶剂为去离子水或无水乙醇;所述表面活性剂为十六烷基三甲基溴化铵、十二烷基吡啶溴化铵、十二烷基吡啶氯化铵、十八酰胺甲基氯化吡啶中的一种;所述还原剂为nabh4、水合肼、libh4、甲醛、乙二醇中的一种。

20.进一步方案,所述超声分散时间0.1~20小时,真空干燥时间0.1~20小时。

21.本发明取得的技术效果为:

22.(1)本发明中碳材料经表面活性剂修饰后带正电,与带负电的mxene纳米片生成的复合载体具有二位层状结构,将该复合材料作为质子交换膜燃料电池用耐co的mxene基催化剂,不仅具有较好的催化活性,同时也具有优异的抗co中毒性能。

23.(2)本发明所述mxene基催化剂,其组分比例(0.1~20重量份mxene,0.1~20重量份碳材料以及1~60重量份催化活性金属颗粒)的选择保证了催化剂最优异的催化活性以及抗co中毒性能:因为mxene与碳材料的组份比例将直接影响复合载体的形貌与性质,mxene相较于碳材料太多,会影响复合载体的导电性能从而影响整体催化活性,若碳材料相较于mxene太多则会影响活性颗粒在mxene的负载,从而影响其抗co中毒性能。催化活性金属颗粒与复合载体的比值太高会造成活性颗粒的团聚,且增加成本,太低则会影响其性能。

24.(3)本发明所述mxene基催化剂中所述mxene、碳材料、催化剂活性金属颗粒前驱体、表面活性剂类型的选择分别对催化剂性能带来的影响是:不同种类的mxene的选择会影响其活性与co耐受性,碳载体的选择会影响复合载体的形貌与结构,催化剂活性金属颗粒前驱体的种类主要是对其活性和co耐受性的影响,表面活性剂的种类主要是影响碳材料与mxene形成复合载体,所以本发明所提供的方案是保证催化剂获得最优催化活性以及抗co中毒性能的必要条件。

25.(4)本发明mxene基催化剂的制备方法每步操作的作用:将mxene与碳材料超声分散均匀是为了两种材料更好地复合,形成复合载体;将复合载体超声分散均匀是为了负载更多的活性颗粒,保证催化剂的催化活性;加入还原剂是为了将活性金属颗粒前驱体还原为活性颗粒,赋予催化剂催化性能。

26.(5)本发明mxene基催化剂的制备方法中相应技术参数(如配方比例、时间等)的选

择对催化剂性能的影响具体是:mxene与碳材料的比例会显著影响复合载体的导电性能与结构形貌,从而影响活性颗粒在复合载体上的负载;超声时间过短会导致mxene、碳载体与活性金属颗粒前驱体分布不均匀,从而导致制备出的催化剂存在载体堆叠、活性颗粒团聚等问题;还原剂的量若加入较少则会导致活性金属颗粒前驱体还原不完全。

附图说明

27.图1是pt/ti3c2t

x

‑

cnt复合型催化剂与商业pt/c催化剂在纯氢气与参入浓度为1000ppm一氧化碳的氢气下的循环伏安曲线。

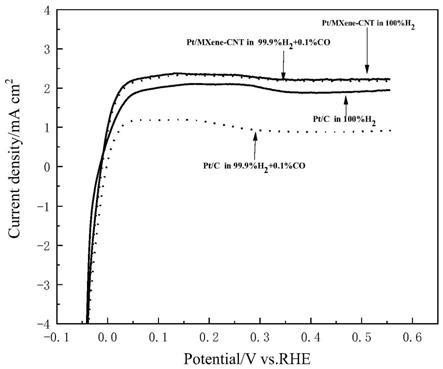

28.图2是pt/ti3c2t

x

‑

cnt复合型催化剂与商业pt/c催化剂在纯氢气与参入浓度为1000ppm一氧化碳的氢气下的线性伏安扫描曲线。

具体实施方式

29.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。以下实施例中所用药品原料均通过商业途径采购。

30.实施例1

31.本实施例中质子交换膜燃料电池用耐co的mxene基催化剂,制备原料为:mxene50mg,碳材料50mg,表面活性剂100mg,催化剂活性颗粒前驱体60mg,还原剂350mg,溶剂200mg。其中,所述mxene为ti3c2t

x

(

‑

t

x

是指mxene在溶液中会接入一些官能团,如

‑

oh、

‑

f等),所述碳材料为碳纳米管(cnt),所述表面活性剂为十六烷基三甲基溴化铵,所述催化剂活性颗粒前驱体为h2ptcl6·

6h2o,所述还原剂为nabh4,所述溶剂为去离子水。

32.步骤1、碳材料分散液制备:将100mg溶剂、100mg表面活性剂、50mg碳材料混合分散处理,之后将所得混合溶液过滤洗涤,并真空干燥24h,然后将50mg真空干燥所得粉末ctab

‑

cnt溶解到50ml溶剂中,超声分散2h,即获得表面活性剂修饰的碳材料分散液,所述碳材料分散液浓度1mg/ml。

33.mxene分散液制备:配制10ml浓度为9mol/l的hcl溶液,称取0.8mg的lif加入其中并搅拌5分钟,之后在上述混合液中加入0.5g的ti3alc2(max),将温度控制在35℃并搅拌适量时间,之后洗涤至中性,倒入烧杯中加入去离子水,超声后抽滤得到薄膜状mxene(ti3c2t

x

),最后将50mg mxene溶解到50ml溶剂中超声分散均匀,即获得mxene分散液,所述mxene分散液浓度1mg/ml。

34.步骤2、将所述碳材料分散液和mxene分散液混合并超声分散均匀,然后分离抽滤,真空干燥24h,获得mxene

‑

碳材料复合载体。

35.步骤3、将所述mxene

‑

碳材料复合载体分散到50ml溶剂中超声分散均匀,获得mxene

‑

碳材料复合载体分散液。

36.步骤4、将88mg催化剂活性金属颗粒前驱体在溶剂中超声分散1h后加入到所述mxene

‑

碳材料复合载体分散液中获得催化分散体系;本实施例中催化分散体系中碳材料与mxene的质量比为1:1。

37.步骤5、将0.335g还原剂水溶液加入到所述催化分散体系中,所述催化剂活性金属颗粒前驱体与还原剂的质量比为3.8:1,之后离心洗涤5次,真空干燥过夜,研磨即可得到质

子交换膜燃料电池用耐co的mxene基催化剂粉末pt/ti3c2t

x

‑

cnt,所述催化活性金属颗粒的质量为催化剂总质量的30%。

38.步骤6、随后,在3ml的离心管中加入450μl去离子水、500μl异丙醇、50μl nafion膜混合溶液,称取5.0mg的pt/ti3c2t

x

‑

cnt催化剂粉末,将其加入到装有上述混合溶液的离心管中,在超声机中超声来得到分散均匀的电催化剂浆料,待性能测试。

39.从图1中可以计算出pt/ti3c2t

x

‑

cnt复合型催化剂在纯氢气与掺入浓度为1000ppm一氧化碳的氢气下的ecsa的电化学活性面积分别为45.65m2/g、45m2/g,ecsa的电化学活性面积下降了1.4%。而商业pt/c催化剂在纯氢气与掺入浓度为1000ppm一氧化碳的氢气ecsa的电化学活性面积分别为92.557m2/g、80.38m2/g,ecsa的电化学活性面积下降了13.14%。

40.从图2中可以得出结论:分别对pt/ti3c2t

x

‑

cnt复合型催化剂与商业pt/c催化剂纯氢气与掺入浓度为1000ppm一氧化碳的氢气下进行线性福伏安扫描,可以看出,商业pt/c催化剂在纯氢气与掺入浓度为1000ppm一氧化碳的氢气下的lsv曲线存在较大的偏差,而pt/ti3c2t

x

‑

cnt复合型催化剂在纯氢气与掺入浓度为1000ppm一氧化碳的氢气下的lsv曲线几乎无下降,展示了较好的co耐受性。

41.由此可见,本发明制备的pt/ti3c2t

x

‑

cnt复合型催化剂具有较好的催化活性,同时也具有优异的抗co中毒性能。

42.实施例2

43.本实施例中质子交换膜燃料电池用耐co的mxene基催化剂,制备原料为:mxene50mg,碳材料50mg,表面活性剂100mg,催化剂活性颗粒前驱体60mg,还原剂350mg,溶剂300mg。其中,所述mxene为ti3c2t

x

,所述碳材料为石墨烯(rgo),所述表面活性剂为十六烷基三甲基溴化铵,所述催化剂活性颗粒前驱体为h2ptcl6·

6h2o,所述还原剂为nabh4,所述溶剂为去离子水。

44.步骤1、碳材料分散液制备:将100mg溶剂、100mg表面活性剂、50mg碳材料混合分散处理,之后将所得混合溶液过滤洗涤,并真空干燥24h,然后将50mg真空干燥所得粉末ctab

‑

rgo溶解到50ml溶剂中,超声分散2h,即获得表面活性剂修饰的碳材料分散液,所述碳材料分散液浓度1mg/ml;

45.mxene分散液制备:配制10ml浓度为9mol/l的hcl溶液,称取0.8mg的lif加入其中并搅拌5分钟,之后在上述混合液中加入0.5g的ti3alc2(max),将温度控制在35℃并搅拌适量时间,之后洗涤至中性,倒入烧杯中加入去离子水,超声后抽滤得到薄膜状mxene(ti3c2t

x

),最后将50mg mxene溶解到50ml溶剂中超声分散均匀,即获得mxene分散液,所述mxene分散液浓度1mg/ml;

46.步骤2、将所述碳材料分散液和mxene分散液混合并超声分散均匀,然后分离抽滤,真空干燥24h,获得mxene

‑

碳材料复合载体;

47.步骤3、将所述mxene

‑

碳材料复合载体分散到50ml溶剂中超声分散均匀,获得mxene

‑

碳材料复合载体分散液;

48.步骤4、将88mg催化剂活性金属颗粒前驱体在溶剂中超声分散1h后加入到所述mxene

‑

碳材料复合载体分散液中获得催化分散体系;本实施例中催化分散体系中碳材料与mxene的质量比为1:1。

49.步骤5、将0.335g还原剂水溶液加入到所述催化分散体系中,所述催化剂活性金属

颗粒前驱体与还原剂的质量比为3.8:1,之后离心洗涤5次,真空干燥过夜,研磨即可得到质子交换膜燃料电池用耐co的mxene基催化剂粉末pt/ti3c2t

x

‑

rgo,所述催化活性金属颗粒的质量为催化剂总质量的30%。

50.步骤6、随后,在3ml的离心管中加入450μl去离子水、500μl异丙醇、50μl nafion膜混合溶液,称取5.0mg的pt/ti3c2t

x

‑

rgo催化剂粉末,将其加入到装有上述混合溶液的离心管中,在超声机中超声来得到分散均匀的电催化剂浆料,待性能测试。

51.本实施例测试结果显示:本实施例制备的pt/ti3c2t

x

‑

rgo复合型催化剂同样具有较好的催化活性,同时也具有优异的抗co中毒性能。

52.实施例3

53.本实施例中质子交换膜燃料电池用耐co的mxene基催化剂,制备原料为:一定量的mxene,碳材料,表面活性剂,催化剂活性颗粒前驱体,还原剂以及溶剂。其中,所述mxene为ti3c2t

x

,所述碳材料为石墨烯(rgo),所述表面活性剂为十六烷基三甲基溴化铵,所述催化剂活性颗粒前驱体为h2ptcl6·

6h2o,所述还原剂为nabh4,所述溶剂为去离子水。

54.步骤1、碳材料分散液制备:将质量比为20:1:1的溶剂、表面活性剂、碳材料混合分散处理,之后将所得混合溶液过滤洗涤,并真空干燥24h,然后将真空干燥所得粉末ctab

‑

rgo溶解到溶剂中,超声分散2h,即获得表面活性剂修饰的碳材料分散液,所述碳材料分散液浓度0.1mg/ml;

55.mxene分散液制备:将mxene溶解到溶剂中超声分散均匀,即获得mxene分散液,所述mxene分散液浓度0.1mg/ml;

56.步骤2、将所述碳材料分散液和mxene分散液混合并超声分散均匀,然后分离抽滤,真空干燥24h,获得mxene

‑

碳材料复合载体;

57.步骤3、将40重量份所述mxene

‑

碳材料复合载体分散到40重量份溶剂中超声分散均匀,获得mxene

‑

碳材料复合载体分散液;

58.步骤4、将催化剂活性金属颗粒前驱体在一定量溶剂中超声分散1h后加入到所述mxene

‑

碳材料复合载体分散液中获得催化分散体系;本实施例中催化分散体系中碳材料与mxene的质量比为0.1:10。

59.步骤5、将还原剂水溶液加入到所述催化分散体系中,所述催化剂活性金属颗粒前驱体与还原剂的质量比为1:1,之后离心洗涤5次,真空干燥过夜,研磨即可得到质子交换膜燃料电池用耐co的mxene基催化剂粉末pt/ti3c2t

x

‑

rgo。所述催化活性金属颗粒的质量为催化剂总质量的20%。

60.步骤6、随后,在3ml的离心管中加入450μl去离子水、500μl异丙醇、50μl nafion膜混合溶液,称取5.0mg的pt/ti3c2t

x

‑

rgo催化剂粉末,将其加入到装有上述混合溶液的离心管中,在超声机中超声来得到分散均匀的电催化剂浆料,待性能测试。

61.本实施例测试结果显示:本实施例制备的pt/ti3c2t

x

‑

rgo复合型催化剂具有较好的催化活性,同时也具有优异的抗co中毒性能。

62.实施例4

63.本实施例中质子交换膜燃料电池用耐co的mxene基催化剂,制备原料为:一定量的mxene,碳材料,表面活性剂,催化剂活性颗粒前驱体,还原剂以及溶剂。其中,所述mxene为ti3c2t

x

,所述碳材料为石墨烯(rgo),所述表面活性剂为十六烷基三甲基溴化铵,所述催化

剂活性颗粒前驱体为h2ptcl6·

6h2o,所述还原剂为nabh4,所述溶剂为去离子水。

64.步骤1、碳材料分散液制备:将质量比为1:20:20的溶剂、表面活性剂、碳材料混合分散处理,之后将所得混合溶液过滤洗涤,并真空干燥24h,然后将真空干燥所得粉末ctab

‑

rgo溶解到溶剂中,超声分散2h,即获得表面活性剂修饰的碳材料分散液,所述碳材料分散液浓度20mg/ml;

65.mxene分散液制备:将mxene溶解到溶剂中超声分散均匀,即获得mxene分散液,所述mxene分散液浓度20mg/ml;

66.步骤2、将所述碳材料分散液和mxene分散液混合并超声分散均匀,然后分离抽滤,真空干燥24h,获得mxene

‑

碳材料复合载体;

67.步骤3、将0.1重量份所述mxene

‑

碳材料复合载体分散到1重量份溶剂中超声分散均匀,获得mxene

‑

碳材料复合载体分散液;

68.步骤4、将催化剂活性金属颗粒前驱体在一定量溶剂中超声分散1h后加入到所述mxene

‑

碳材料复合载体分散液中获得催化分散体系;本实施例中催化分散体系中碳材料与mxene的质量比为10:0.1。

69.步骤5、将还原剂水溶液加入到所述催化分散体系中,所述催化剂活性金属颗粒前驱体与还原剂的质量比为20:1,之后离心洗涤5次,真空干燥过夜,研磨即可得到质子交换膜燃料电池用耐co的mxene基催化剂粉末pt/ti3c2t

x

‑

rgo。所述催化活性金属颗粒的质量为催化剂总质量的40%。

70.步骤6、随后,在3ml的离心管中加入450μl去离子水、500μl异丙醇、50μl nafion膜混合溶液,称取5.0mg的pt/ti3c2t

x

‑

rgo催化剂粉末,将其加入到装有上述混合溶液的离心管中,在超声机中超声来得到分散均匀的电催化剂浆料,待性能测试。

71.本实施例测试结果显示:本实施例制备的pt/ti3c2t

x

‑

rgo复合型催化剂具有较好的催化活性,同时也具有优异的抗co中毒性能。

72.实施例5

73.本实施例为一组实验且制备方法同实施例1,其区别仅在于本实施例制备原料mxene分别选择ti2c、nb3c2、nb2c、tinbc、cr2tic、ti3cn、ti4n3、ta4c3、v2c、mo2c、motic2,溶剂为无水乙醇。

74.本实施例测试结果显示:本实施例制备的一组复合型催化剂具有较好的催化活性,同时也具有优异的抗co中毒性能。

75.实施例6

76.本实施例为一组实验且制备方法同实施例1,其区别仅在于本实施例制备原料碳材料分别选择、氧化石墨烯、活性炭、介孔碳、碳纳米角,溶剂为无水乙醇。

77.本实施例测试结果显示:本实施例制备的一组复合型催化剂同样具有较好的催化活性,同时也具有优异的抗co中毒性能。

78.实施例7

79.本实施例为一组实验且制备方法同实施例1,其区别仅在于本实施例制备原料活性金属颗粒前驱体分别选择pdcl2、ptcl4、rucl3·

3h2o、aucl、na2pdcl4、k2pdcl6,溶剂为无水乙醇。

80.本实施例测试结果显示:本实施例制备的一组复合型催化剂同样具有较好的催化

活性,同时也具有优异的抗co中毒性能。

81.实施例8

82.本实施例为一组实验且制备方法同实施例1,其区别仅在于本实施例制备原料表面活性剂分别选择十二烷基吡啶溴化铵、十二烷基吡啶氯化铵、十八酰胺甲基氯化吡啶。

83.本实施例测试结果显示:本实施例制备的一组复合型催化剂同样具有较好的催化活性,同时也具有优异的抗co中毒性能。

84.实施例9

85.本实施例为一组实验且制备方法同实施例1,其区别仅在于本实施例制备原料还原剂分别选择水合肼、libh4、甲醛、乙二醇

86.本实施例测试结果显示:本实施例制备的一组复合型催化剂同样具有较好的催化活性,同时也具有优异的抗co中毒性能。

87.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1