一种废旧蓄电池电解液回收处理方法与流程

1.本发明涉及蓄电池电解液回收技术领域,尤其涉及一种废旧蓄电池电解液回收处理方法。

背景技术:

2.随着每年大量的蓄电池被通过掩埋以及焚烧等手段处理掉,污染环境且浪费资源,铅蓄电池当中的铅块以及电池塑料外壳为可回收利用的资源,目前存在火法回收方式,即将废旧铅蓄电池倒掉电解液后丢进焚烧炉内焚烧进而回收,但该方法普遍存在将塑料外壳一起焚烧形成浪费的弊端,且将大量铅蓄电池同时丢入一个焚烧炉内不进行分步骤回收,会使其烧结不均衡且会发生烧结过度的情况,烧结过程中产生大量的含二氧化硫热气进入大气,对环境造成污染;

3.申请号2020113599350的专利公开了一种废旧蓄电池电解液回收处理设备,包括箱体以及箱体内固定设置有第一空腔,第一空腔左右端壁间贯穿转动安装有驱动轴,驱动轴与电机的主轴之间动力连接,电机固定安装在第一空腔的右侧端壁上,实现对废旧蓄电池进行夹紧,便于对蓄电池进行钻孔和电解液的抽取,实现对废旧蓄电表面进行钻孔,便于电解液的抽取,提高了废旧蓄电池回收处理的效率,能够利用轴之间的离合来控制各个动作过程;而存在的技术问题是无法通过去除电解液内部的大颗粒杂质、磁性物质、金属离子以提高回收酸溶液的纯度,不适用于大规模工业化应用;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明针对现有技术的不足,提供了一种废旧蓄电池电解液回收处理方法。

6.本发明通过以下技术手段实现解决上述技术问题的:

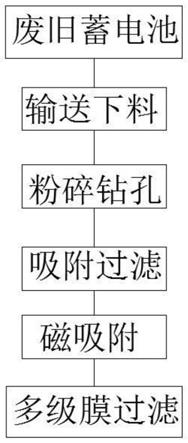

7.一种废旧蓄电池电解液回收处理方法,包括以下步骤:

8.步骤一,输送下料:将多个废旧蓄电池放置于废旧蓄电池电解液回收处理系统的输送皮带上,辊轮的转动驱动输送皮带传动,输送皮带通过摩擦力驱动废旧蓄电池向前移动,每个废旧蓄电池落入下料台上后平稳下料;

9.步骤二,粉碎钻孔:当一个废旧蓄电池从下料台落入粉碎腔体后,液压油缸驱动其活塞杆向前端移动,推动滑动柱沿安装台滑动,使得粉碎台推动粉碎轴朝向粉碎腔体的中心移动,对废旧蓄电池进行钻孔粉碎,使得其内部的电解液流出;

10.步骤三,吸附过滤:电解液经过吸附过滤腔体内的多层过滤板,过滤板内的吸附过滤材料吸附除去电解液中的大颗粒杂质;

11.步骤四,磁吸附:驱动电机驱动搅拌轴、搅拌杆转动,搅拌杆外部包裹的磁性吸附布将电解液内部的铁质成分吸附于其外表面,电解液随排液管排入储罐内;

12.步骤五,多级膜过滤:蓄水池通过输水管向储罐内输送去离子水,对电解液进行稀释,稀释后的电解液通过第一送料管进入陶瓷膜过滤单元内进行陶瓷膜过滤,再通过第二

送料管进入纳滤膜过滤单元内进行纳滤膜过滤,最后通过第三送料管进入超滤膜过滤单元内进行超滤膜过滤。

13.作为本发明进一步改进的方案,超滤膜过滤后的电解液可通过回料管进入储罐内再次进行多级膜过滤;第一送料管、第二送料管、第三送料管、回料管的路径上分别设有第一提升泵、第二提升泵、第三提升泵和第四提升泵。

14.作为本发明进一步改进的方案,所述陶瓷膜过滤单元、纳滤膜过滤单元、超滤膜过滤单元的底部分别设有第一排料阀、第二排料阀和第三排料阀。

15.作为本发明进一步改进的方案,所述吸附过滤材料由以下重量份的成分制备而成:磷酸氢锆22~35份、石英砂15~22份、纳米二氧化钛8~16份、沸石7~15份、硬脂酸镁4~9份、凹凸棒土9~20份、十二烷基硫酸钠3~6份。

16.作为本发明进一步改进的方案,吸附过滤材料的制备方法如下:称取磷酸氢锆、石英砂、沸石、凹凸棒土,加入反应釜中混合得到混合物a,加入混合物a质量3~5倍的浓度为30%~40%的碳酸钠溶液,升温至45~65℃,再加入纳米二氧化钛、硬脂酸镁、十二烷基硫酸钠,以400~600rpm转速保温搅拌12~15小时,冷却至室温,无水乙醇洗涤,真空干燥,145~165℃真空烧结30~40min,得到该吸附过滤材料。

17.作为本发明进一步改进的方案,所述废旧蓄电池电解液回收处理系统包括:输送下料装置,用于将多个废旧蓄电池输送后依次下料至下一工序;粉碎预处理装置,用于将每个废旧蓄电池进行粉碎钻孔取电解液,电解液经过吸附过滤去除大颗粒杂质、磁吸附搅拌后得到预处理电解液;储罐,用于储存预处理电解液;多级膜过滤装置,用于对预处理电解液进行多级膜过滤除去金属离子杂质后得到高纯度的酸溶液;储罐的上方设有蓄水池,蓄水池的底部设有伸入储罐内的输水管。

18.作为本发明进一步改进的方案,所述粉碎预处理装置包括粉碎腔体、吸附过滤腔体、磁吸附搅拌腔体,粉碎腔体、吸附过滤腔体、磁吸附搅拌腔体从上往下依次设置,粉碎腔体和磁吸附搅拌腔体的截面呈倒置的等腰梯形状;粉碎腔体的两侧对称设置有粉碎钻孔机构。

19.作为本发明进一步改进的方案,所述粉碎钻孔机构包括l形板、液压油缸、粉碎台、粉碎轴,液压油缸倾斜向上朝向粉碎腔体中心,l形板的一端与粉碎腔体的外壁固定连接,另一端与液压油缸的外壁固定连接,粉碎台与液压油缸的活塞杆连接,多个粉碎轴均匀分布在粉碎台内且伸出粉碎台贯穿进入粉碎腔体内,粉碎台的外围设有滑动柱,粉碎腔体的外壁设有与滑动柱滑动连接的安装台,安装台的内腔设有供粉碎轴伸缩的导槽。

20.作为本发明进一步改进的方案,所述吸附过滤腔体内设有多层过滤板,过滤板内填充有吸附过滤材料。

21.作为本发明进一步改进的方案,所述磁吸附搅拌腔体包括驱动电机、搅拌轴、搅拌杆,驱动电机的电机轴从吸附过滤腔体的底部伸入吸附过滤腔体内,多个搅拌杆分布在搅拌轴的径向方向上,从上至下的搅拌杆直径依次减小,搅拌杆的外围均匀分布有耐磨凸起,搅拌杆的外部包裹有与耐磨凸起摩擦配合的磁性吸附布。

22.本发明的有益效果:

23.(1)本发明废旧蓄电池电解液回收处理方法,通过输送下料装置将废旧蓄电池输送依次下料,粉碎预处理装置的粉碎钻孔取电解液、吸附过滤、磁吸附,去除粉碎钻孔过程

中产生的大颗粒杂质、磁性物质,提高电解液的纯净度;通过多级膜过滤装置进行多级膜过滤,进一步过滤除去小粒径的金属离子如铁离子、铜离子等,得到纯度高的氢氟酸或硫酸等酸性溶液,适合大规模工业化回收处理废旧蓄电池电解液。

24.(2)本发明当一个废旧蓄电池从下料台落入粉碎腔体后,液压油缸驱动其活塞杆向前端移动,推动滑动柱沿安装台滑动,使得粉碎台推动粉碎轴朝向粉碎腔体的中心移动,对废旧蓄电池进行钻孔粉碎;液压油缸配合粉碎台、粉碎轴对废旧蓄电池进行迅速、均匀地钻孔刺穿,使得其内部的电解液迅速流出,提高电解液的取出效率。

25.(3)多级膜过滤装置的设计,使得储罐内的电解液依次经过陶瓷膜过滤单元的陶瓷膜过滤,纳滤膜过滤单元的纳滤膜过滤,超滤膜过滤单元的超滤膜过滤后,除去金属离子杂质得到高纯度的酸溶液。

附图说明

26.图1为本发明一种废旧蓄电池电解液回收处理方法流程图;

27.图2为本发明废旧蓄电池电解液回收处理系统的结构示意图;

28.图3为本发明缓冲下料机构的结构示意图;

29.图4为本发明粉碎预处理装置的结构示意图;

30.图5为本发明粉碎钻孔机构的结构示意图,图中未示出l形板;

31.图6为本发明磁吸附搅拌腔体的内部结构示意图;

32.图7为本发明多级膜过滤装置的结构示意图;

33.图中:100、输送下料装置;110、支架;120、输送皮带;130、辊轮;140、缓冲下料机构;141、水平安装座;142、下料台;143、伸缩套管;144、扭力弹簧;200、粉碎预处理装置;210、粉碎腔体;220、吸附过滤腔体;221、过滤板;230、磁吸附搅拌腔体;231、驱动电机;232、搅拌轴;233、搅拌杆;234、耐磨凸起;235、磁性吸附布;236、排液管;240、粉碎钻孔机构;241、l形板;242、液压油缸;243、粉碎台;244、粉碎轴;245、滑动柱;246、安装台;247、导槽;300、储罐;400、多级膜过滤装置;410、陶瓷膜过滤单元;411、第一排料阀;420、纳滤膜过滤单元;421、第二排料阀;430、超滤膜过滤单元;431、第三排料阀;440、第一送料管;441、第一提升泵;450、第二送料管;451、第二提升泵;460、第三送料管;461、第三提升泵;470、回料管;471、第四提升泵;500、废旧蓄电池;600、蓄水池;610、输水管。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

36.实施例1:

37.如图1

‑

7所示,本实施例提供一种废旧蓄电池电解液回收处理方法,包括以下步

骤:

38.步骤一,输送下料:将多个废旧蓄电池500放置于废旧蓄电池电解液回收处理系统的输送皮带120上,辊轮130的转动驱动输送皮带120传动,输送皮带120通过摩擦力驱动废旧蓄电池500向前移动,每个废旧蓄电池500落入下料台142上后平稳下料;

39.步骤二,粉碎钻孔:当一个废旧蓄电池500从下料台142落入粉碎腔体210后,液压油缸242驱动其活塞杆向前端移动,推动滑动柱245沿安装台246滑动,使得粉碎台243推动粉碎轴244朝向粉碎腔体210的中心移动,对废旧蓄电池500进行钻孔粉碎,使得其内部的电解液流出;

40.步骤三,吸附过滤:电解液经过吸附过滤腔体220内的多层过滤板221,过滤板221内的吸附过滤材料吸附除去电解液中的大颗粒杂质;

41.步骤四,磁吸附:驱动电机231驱动搅拌轴232、搅拌杆233转动,搅拌杆233外部包裹的磁性吸附布235将电解液内部的铁质成分吸附于其外表面,电解液随排液管236排入储罐300内;

42.步骤五,多级膜过滤:蓄水池600通过输水管610向储罐300内输送去离子水,对电解液进行稀释,稀释后的电解液通过第一送料管440进入陶瓷膜过滤单元410内进行陶瓷膜过滤,再通过第二送料管450进入纳滤膜过滤单元420内进行纳滤膜过滤,最后通过第三送料管460进入超滤膜过滤单元430内进行超滤膜过滤。其中,超滤膜过滤后的电解液可通过回料管470进入储罐300内再次进行多级膜过滤;第一送料管440、第二送料管450、第三送料管460、回料管470的路径上分别设有第一提升泵441、第二提升泵451、第三提升泵461和第四提升泵471。陶瓷膜过滤单元410、纳滤膜过滤单元420、超滤膜过滤单元430的底部分别设有第一排料阀411、第二排料阀421和第三排料阀431。

43.第一排料阀411、第二排料阀421内放出的电解液可供杂质含量检测,第三排料阀431内放出的电解液作为回收处理产品,其铁、锰、铜、氯、二氧化硫等杂质含量均符合蓄电池用稀硫酸和氢氟酸标准;

44.本实施例电解液的主要成分为碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、六氟磷酸锂、五氟化磷和氢氟酸,也可由纯硫酸与蒸馏水按一定比例配制而成,密度一般为1.24~1.31g/cm3;

45.本实施例的废旧蓄电池电解液回收处理方法,通过输送下料装置100将废旧蓄电池输送依次下料,粉碎预处理装置200的粉碎钻孔取电解液、吸附过滤、磁吸附,去除粉碎钻孔过程中产生的大颗粒杂质、磁性物质,提高电解液的纯净度;通过多级膜过滤装置400进行多级膜过滤,进一步过滤除去小粒径的金属离子如铁离子、铜离子等,得到纯度高的氢氟酸或硫酸等酸性溶液,适合大规模工业化回收处理废旧蓄电池电解液。

46.实施例2:

47.如图2所示,本实施例提供一种废旧蓄电池电解液回收处理系统,包括:输送下料装置100,用于将多个废旧蓄电池输送后依次下料至下一工序;粉碎预处理装置200,用于将每个废旧蓄电池进行粉碎钻孔取电解液,电解液经过吸附过滤去除大颗粒杂质、磁吸附搅拌后得到预处理电解液;储罐300,用于储存预处理电解液;多级膜过滤装置400,用于对预处理电解液进行多级膜过滤除去金属离子杂质后得到高纯度的酸溶液。储罐300的上方设有蓄水池600,蓄水池600的底部设有伸入储罐300内的输水管610;

48.本实施例的废旧蓄电池,电解液的主要成分为碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、六氟磷酸锂、五氟化磷和氢氟酸,也可由纯硫酸与蒸馏水按一定比例配制而成,密度一般为1.24~1.31g/cm3;回收处理过程中通过输送下料装置100将废旧蓄电池输送依次下料,粉碎预处理装置200的粉碎钻孔取电解液、吸附过滤、磁吸附,去除粉碎钻孔过程中产生的大颗粒杂质、磁性物质,提高电解液的纯净度;通过多级膜过滤装置400进行多级膜过滤,进一步过滤除去小粒径的金属离子如铁离子、铜离子等,得到纯度高的氢氟酸或硫酸等酸性溶液,适合大规模工业化回收处理废旧蓄电池电解液。

49.具体地,如图2、图3所示,输送下料装置100包括支架110、输送皮带120,输送皮带120滚动设置在支架110上,输送皮带120的的内围等距分布多个辊轮130,多个废旧蓄电池500置于输送皮带120的上表面,输送皮带120绕辊轮130转动以输送废旧蓄电池500,输送皮带120的末端外部设有与支架110连接的缓冲下料机构140;缓冲下料机构140包括水平安装座141、下料台142,水平安装座141固定安装于支架110外壁,下料台142与水平安装座141远离支架110的一端柔性连接且向输送皮带120处延伸,水平安装座141的上表面设有与支架110连接的伸缩套管143,伸缩套管143的端部通过扭力弹簧144与下料台142的背面连接,下料台142的背面与水平安装座141的上表面之间也设有扭力弹簧144,当废旧蓄电池500置于下料台142上时扭力弹簧144的压缩使伸缩套管143收缩,同时下料台142的末端抵合在输送皮带120上以减缓输送皮带120传动速率;

50.当多个废旧蓄电池500放置于输送皮带120上后,辊轮130的转动驱动输送皮带120传动,输送皮带120通过摩擦力驱动废旧蓄电池500向前移动,每个废旧蓄电池500落入下料台142上后,重力压缩扭力弹簧144,扭力弹簧144使伸缩套管143收缩,同时下料台142的末端抵合在输送皮带120上以减缓输送皮带120传动速率,使得废旧蓄电池500平稳下料。

51.如图4

‑

6所示,粉碎预处理装置200包括粉碎腔体210、吸附过滤腔体220、磁吸附搅拌腔体230,粉碎腔体210、吸附过滤腔体220、磁吸附搅拌腔体230从上往下依次设置,粉碎腔体210和磁吸附搅拌腔体230的截面呈倒置的等腰梯形状;粉碎腔体210的两侧对称设置有粉碎钻孔机构240,粉碎钻孔机构240包括l形板241、液压油缸242、粉碎台243、粉碎轴244,液压油缸242倾斜向上朝向粉碎腔体210中心,l形板241的一端与粉碎腔体210的外壁固定连接,另一端与液压油缸242的外壁固定连接,粉碎台243与液压油缸242的活塞杆连接,多个粉碎轴244均匀分布在粉碎台243内且伸出粉碎台243贯穿进入粉碎腔体210内,粉碎台243的外围设有滑动柱245,粉碎腔体210的外壁设有与滑动柱245滑动连接的安装台246,安装台246的内腔设有供粉碎轴244伸缩的导槽247;

52.当一个废旧蓄电池500从下料台142落入粉碎腔体210后,液压油缸242驱动其活塞杆向前端移动,推动滑动柱245沿安装台246滑动,使得粉碎台243推动粉碎轴244朝向粉碎腔体210的中心移动,对废旧蓄电池500进行钻孔粉碎。液压油缸242配合粉碎台243、粉碎轴244对废旧蓄电池500进行迅速、均匀地钻孔刺穿,使得其内部的电解液迅速流出,提高电解液的取出效率;

53.吸附过滤腔体220内设有多层过滤板221,过滤板221内填充有吸附过滤材料。吸附过滤材料由以下重量份的成分制备而成:磷酸氢锆22~35份、石英砂15~22份、纳米二氧化钛8~16份、沸石7~15份、硬脂酸镁4~9份、凹凸棒土9~20份、十二烷基硫酸钠3~6份;该吸附过滤材料的制备方法如下:称取磷酸氢锆、石英砂、沸石、凹凸棒土,加入反应釜中混合

得到混合物a,加入混合物a质量3~5倍的浓度为30%~40%的碳酸钠溶液,升温至45~65℃,再加入纳米二氧化钛、硬脂酸镁、十二烷基硫酸钠,以400~600rpm转速保温搅拌12~15小时,冷却至室温,无水乙醇洗涤,真空干燥,145~165℃真空烧结30~40min,得到该吸附过滤材料;

54.该吸附材料通过多种多孔疏松吸附成分如石英砂、纳米二氧化钛、沸石、凹凸棒土,配合具有较大的比表面积和表面电荷、良好的离子交换特性的磷酸氢锆,润滑剂硬脂酸镁,阴离子表面活性剂十二烷基硫酸钠,通过碳酸钠溶液清洗去除吸附成分内部的金属离子,形成疏松致密的内部孔道,升温搅拌、洗涤、干燥、烧结后得到吸附性能、相容性、分散性好的吸附材料;

55.磁吸附搅拌腔体230包括驱动电机231、搅拌轴232、搅拌杆233,驱动电机231的电机轴从吸附过滤腔体220的底部伸入吸附过滤腔体220内,多个搅拌杆233分布在搅拌轴232的径向方向上,从上至下的搅拌杆233直径依次减小,搅拌杆233的外围均匀分布有耐磨凸起234,搅拌杆233的外部包裹有与耐磨凸起234摩擦配合的磁性吸附布235。吸附过滤腔体220的侧壁底部通过排液管236伸入储罐300内。磁性吸附布235为具有吸附磁性物质功能的布料,能够将电解液内部的铁质成分吸附于其的外表面,便于电解液内部的铁质成分分离,提高电解液的纯净度。

56.如图7所示,多级膜过滤装置400包括陶瓷膜过滤单元410、纳滤膜过滤单元420、超滤膜过滤单元430,陶瓷膜过滤单元410的顶部与伸入储罐300内的第一送料管440连通,陶瓷膜过滤单元410的侧壁底部通过第二送料管450与纳滤膜过滤单元420的顶部连通,超滤膜过滤单元430的侧壁底部通过第三送料管460与超滤膜过滤单元430的顶部连通,超滤膜过滤单元430的侧壁底部通过回料管470伸入储罐300内。第一送料管440、第二送料管450、第三送料管460、回料管470的路径上分别设有第一提升泵441、第二提升泵451、第三提升泵461和第四提升泵471。陶瓷膜过滤单元410、纳滤膜过滤单元420、超滤膜过滤单元430的底部分别设有第一排料阀411、第二排料阀421和第三排料阀431;

57.多级膜过滤装置400的结构设计,使得储罐300内的电解液依次经过陶瓷膜过滤单元410的陶瓷膜过滤,纳滤膜过滤单元420的纳滤膜过滤,超滤膜过滤单元430的超滤膜过滤后,除去金属离子杂质得到高纯度的酸溶液。

58.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

59.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1