阵列基底及其制作方法与流程

1.本技术涉及显示技术领域,具体涉及一种阵列基底及其制作方法。

背景技术:

2.随着显示技术的发展,液晶显示器(liquid crystal display,lcd)等平面显示装置因具有高画质、省电、机身薄及应用范围广等优点,而被广泛的应用于手机、电视、个人数字助理、数字相机、笔记本电脑、台式计算机等各种消费性电子产品,成为显示装置中的主流。其中,低温多晶硅(low temperature poly

‑

silicon,ltps)薄膜晶体管(thin film transistor,tft)具有迁移率高,尺寸较小,充电快开关速度快等优点,用于栅极驱动时具有很好的效果;而金属氧化物tft具有均一性良好及漏电流低的优点;目前可以制备一种用ltps tft做栅极驱动和用金属氧化物tft做显示像素驱动的混合tft。

3.现有的混合tft采用ltps tft和氧化铟镓锌(indium gallium zinc oxide,igzo)tft同层形成源漏极的架构,但此种架构中igzo tft的源漏极与氧化物半导体层同层搭接形成,因此,igzo tft的源漏极的干刻蚀过程会使得氧化物半导体层的表面产生大量缺陷,从而破坏氧化物半导体层的电性。

技术实现要素:

4.本技术实施例提供一种阵列基底及其制作方法,使得混合tft中igzo tft的源漏极与氧化物半导体层同层设置时,igzo tft的源漏极形成过程中的干刻蚀工艺不影响氧化物半导体层的电性,且igzo tft形成正常的导电通路。

5.本技术实施例提供一种阵列基底,包括基底、以及间隔设置于所述基底上的第一薄膜晶体管和第二薄膜晶体管;

6.所述第一薄膜晶体管包括位于所述基底上的多晶硅半导体层、位于所述多晶硅半导体层上方的第一栅极、及与所述多晶硅半导体层连接的第一源漏极;

7.所述第二薄膜晶体管包括位于所述基底上方的氧化物半导体层、位于所述氧化物半导体层一侧的第二栅极、及与所述氧化物半导体层连接的第二源漏极;

8.其中,所述第二源漏极与所述氧化物半导体层同层且间隔设置,所述第二源漏极与所述氧化物半导体层桥接。

9.在本技术所提供的阵列基底中,所述第一源漏极、所述第二源漏极和所述氧化物半导体层同层且间隔设置。

10.在本技术所提供的阵列基底中,所述阵列基底还包括设置于所述第二源漏极和所述氧化物半导体层上的绝缘层、设置于所述绝缘层上的第一桥接部;

11.所述绝缘层包括位于所述第二源漏极上方的第一过孔和位于所述氧化物半导体层的上方的第二过孔,所述第一桥接部一端穿过所述第一过孔与所述第二源漏极连接,所述第一桥接部另一端穿过所述第二过孔与所述氧化物半导体层连接。

12.在本技术所提供的阵列基底中,所述阵列基底还包括与所述第一桥接部同层设置

的像素电极,所述绝缘层包括位于所述氧化物半导体层上方的第三过孔,所述像素电极通过所述第三过孔与所述氧化物半导体层连接。

13.在本技术所提供的阵列基底中,所述绝缘层包括设置于所述第二源漏极和所述氧化物半导体层上的第一绝缘层、以及设置于所述第一绝缘层上的第二绝缘层,所述第一绝缘层和所述第二绝缘层之间设有公共电极层;

14.所述阵列基底还包括与所述第二源漏极同层设置的公共电极走线,所述绝缘层包括一位于所述公共电极走线上方且至少穿过所述第一绝缘层的第四过孔,所述公共电极层通过所述第四过孔与所述公共电极走线桥接。

15.在本技术所提供的阵列基底中,所述阵列基底还包括与所述第一桥接部同层设置的第二桥接部,所述第四过孔穿过所述第一绝缘层和所述第二绝缘层,所述第二绝缘层包括位于所述公共电极层上方的第五过孔;

16.所述第二桥接部一端穿过所述第五过孔与所述公共电极层连接,所述第二桥接部另一端穿过所述第四过孔与所述公共电极走线连接。

17.在本技术所提供的阵列基底中,所述第一绝缘层包括设置于所述第二源漏极、所述公共电极走线和所述氧化物半导体层上的第一绝缘子层,以及设置于所述第一绝缘子层上第二绝缘子层,所述第二绝缘层设置于所述第二绝缘子层上,所述第一绝缘子层与所述第二绝缘层的材料相同;

18.所述第二绝缘子层包括与所述第一过孔位置相对应的第一开口、与所述第二过孔位置相对应的第二开口、与所述第三过孔位置相对应的第三开口、以及与所述第四过孔位置相对应的第四开口,所述第二绝缘层设置于所述第二绝缘子层上且填充于所述第一开口、第二开口、第三开口和所述第四开口内;

19.所述第一过孔依次穿过所述第二绝缘层、第一开口和所述第一绝缘子层,所述第二过孔依次穿过所述第二绝缘层、第二开口和所述第一绝缘子层,所述第三过孔依次穿过所述第二绝缘层、第三开口和所述第一绝缘子层,所述第四过孔依次穿过所述第二绝缘层、第四开口和所述第一绝缘子层。

20.本技术还提供一种阵列基底的制作方法,包括以下步骤:

21.提供一基底;

22.在所述基底上形成相间隔的第一薄膜晶体管和第二薄膜晶体管,所述第一薄膜晶体管包括形成于所述基底上的多晶硅半导体层、形成于所述多晶硅半导体层上方的第一栅极、及与所述多晶硅半导体层连接的第一源漏极,所述第二薄膜晶体管包括形成于所述基底上方的氧化物半导体层、形成于所述氧化物半导体层一侧的第二栅极、及与所述氧化物半导体层连接的第二源漏极;

23.其中,所述第二源漏极与所述氧化物半导体层相互间隔且同层制作,所述第二源漏极与所述氧化物半导体层采用桥接连接。

24.在本技术所提供的阵列基底的制作方法中,所述在所述基底上形成相间隔的第一薄膜晶体管和第二薄膜晶体管包括:

25.在所述基底上依次形成所述多晶硅半导体层、栅极绝缘层、所述第一栅极和层间绝缘层;

26.在所述多晶硅半导体层上方形成穿过所述栅极绝缘层和所述层间绝缘层的第六

过孔和第七过孔,采用清洗液清洗所述第六过孔和所述第七过孔内所述多晶硅半导体层上的表面氧化物;

27.在所述层间绝缘层上形成所述第一源漏极和所述第二源漏极;

28.在所述层间绝缘层上形成与所述第二源漏极相间隔的所述氧化物半导体层。

29.在本技术所提供的阵列基底的制作方法中,所述在所述基底上形成第二薄膜晶体管还包括:

30.在所述层间绝缘层上形成公共电极走线,所述公共电极走线与所述第一源漏极和所述第二源漏极采用同一道制程一体成型;

31.在所述第二源漏极、公共电极走线和所述氧化物半导体层上形成第一绝缘子层,在所述第一绝缘子层上形成第二绝缘子层;

32.在所述第二绝缘子层上形成位于所述第二源漏极上方的第一开口、位于所述氧化物半导体层的上方的第二开口和第三开口、以及形成位于所述公共电极走线上方的第四开口;

33.在所述第二绝缘子层上形成公共电极层;

34.在所述第二绝缘子层和所述公共电极层上形成第二绝缘层,且形成依次穿过所述第二绝缘层、第一开口和所述第一绝缘子层的第一过孔、依次穿过所述第二绝缘层、第二开口和所述第一绝缘子层的第二过孔、依次穿过所述第二绝缘层、第三开口和所述第一绝缘子层的第三过孔、以及形成依次穿过所述第二绝缘层、第四开口和所述第一绝缘子层的第四过孔、穿过所述第二绝缘层且位于所述公共电极层上方的第五过孔;

35.在所述第二绝缘层上形成第一桥接部、像素电极以及第二桥接部,所述第一桥接部、所述像素电极以及所述第二桥接部采用同一道制程一体成型;所述第一桥接部一端穿过所述第一过孔与所述第二源漏极连接,所述第一桥接部另一端穿过所述第二过孔与所述氧化物半导体层连接,所述像素电极通过所述第三过孔与所述氧化物半导体层连接,所述第二桥接部一端穿过所述第五过孔与所述公共电极层连接,所述第二桥接部另一端穿过所述第四过孔与所述公共电极走线连接。

36.本发明有益效果至少包括:

37.本技术通过将第二源漏极与氧化物半导体层同层且间隔设置,第二源漏极与氧化物半导体层桥接连接,使得混合tft中igzo tft的源漏极与氧化物半导体层同层设置时,igzo tft的源漏极形成过程中的干刻蚀工艺不影响氧化物半导体层的电性,且igzo tft形成正常的导电通路。

附图说明

38.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

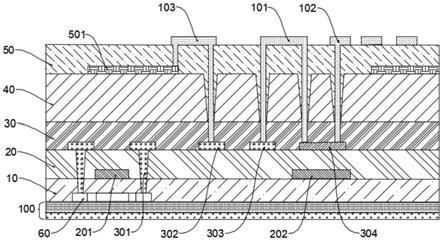

39.图1是本技术实施例提供的第二源漏极与氧化物半导体层同层且桥接的阵列基底结构示意图;

40.图2是本技术实施例提供的第一桥接部与像素电极同层的阵列基底结构示意图;

41.图3是本技术实施例提供的第一桥接部、像素电极和第二桥接部同层的阵列基底结构示意图;

42.图4是本技术实施例提供的一种阵列基底的制作方法的流程示意框图;

43.图5是本技术实施例提供的一种阵列基底的第一薄膜晶体管部分制作方法的流程示意框图;

44.图6a

‑

6g是本技术实施例提供的一种阵列基底的制作方法的流程结构示意图。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

47.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

48.现结合具体实施例,如图1

‑

5和图6a

‑

6g所示,对本技术的技术方案进行描述。

49.本技术实施例提供一种阵列基底100,如图1所示,包括基底100、以及间隔设置于所述基底100上的第一薄膜晶体管和第二薄膜晶体管;

50.所述第一薄膜晶体管包括位于所述基底100上的多晶硅半导体层60、位于所述多晶硅半导体层60上方的第一栅极201、及与所述多晶硅半导体层60连接的第一源漏极301;

51.所述第二薄膜晶体管包括位于所述基底100上方的氧化物半导体层304、位于所述氧化物半导体层304一侧的第二栅极202、及与所述氧化物半导体层304连接的第二源漏极303;

52.其中,所述第二源漏极303与所述氧化物半导体层304同层且间隔设置,所述第二源漏极303与所述氧化物半导体层304桥接。

53.具体地,所述基底100包括玻璃衬底和设置于所述玻璃衬底上的缓冲层。

54.具体地,所述第一薄膜晶体管可以为低温多晶硅薄膜晶体管作为栅极驱动,所述第二薄膜晶体管可以为金属氧化物薄膜晶体管用于显示像素驱动,其中,所述第一薄膜晶体管和所述第二薄膜晶体管的栅极可以同层制备,所述第一薄膜晶体管和所述第二薄膜晶体管的源漏极也可以同层制备,所述第一薄膜晶体管和所述第二薄膜晶体管可以为顶栅也可以为底栅。

55.具体地,所述多晶硅半导体层60材料可以为ltps,所述氧化物半导体层304材料可以为igzo。

56.具体地,在阵列基底100的制作过程中,在所述基底100上先形成多晶硅半导体层60,在所述多晶硅半导体层60上形成栅极绝缘层10,在所述栅极绝缘层10上形成间隔设置的第一栅极201与第二栅极202,在所述第一栅极201和第二栅极202上形成层间绝缘层20,在所述层间绝缘层20和所述栅极绝缘层10上形成对应所述多晶硅半导体层60的第六过孔p6和第七过孔p7,所述第六过孔p6和第七过孔p7均依次穿过所述层间绝缘层20和栅极绝缘层10,以用于第一源漏极301连接多晶硅半导体。

57.具体地,对应所述第一薄膜晶体管的第一源漏极301和对应所述第二薄膜晶体管的所述第二源漏极303可以采用同种材料、同一制程制作,目前,为了减少阵列基底100制作过程中光罩的层数,降低生产成本,通常将所述第一源漏极301与第二源漏极303同层设置,第二源漏极303与氧化物半导体层304通常采用搭接的方式进行制备,因此需要先制作氧化物半导体层304,再在所述氧化物半导体层304上形成第二源漏极303,由于第一源漏极301在成膜前需要对第六和第七过孔p7进行氢氟酸清洗,氧化物半导体层304为先形成,在进行清洗液清洗时,清洗液可以包括氢氟酸,本实施例以氢氟酸为例进行说明,氧化物半导体层304暴露在氢氟酸溶液中,氧化物半导体层304会被氢氟酸溶液完全刻蚀,因此,氧化物半导体层304对应的第二薄膜晶体管会遭到不可逆的破坏,降低阵列基底100的生产良率;同时,在形成第一源漏极301和第二源漏极303时,第一源漏极301和第二源漏极303的干刻蚀过程也会在氧化物半导体层304的表面产生大量的缺陷,从而破坏氧化物半导体层304的电性;为了解决上述问题,本实施例提供了一种技术方案,通过将氧化物半导体层304和第二源漏极303间隔设置,并通过桥接的方式实现氧化物半导体层304与第二源漏极303的连接,具体为在形成第二源漏极303和氧化物半导体层304后,在第二源漏极303和氧化物半导体层304的上方形成绝缘层3040,所述绝缘层3040上形成对应所述第二源漏极303的第一过孔p1和对应所氧化物半导体层304的第二过孔p2,通过第一桥接部101实现电连接,所述第一桥接部101可以为氧化铟锡(indium tin oxide,ito)材质。

58.可以理解的是,在制程中,因第二源漏极303与氧化物半导体层304同层且间隔设置,可以先形成第二源漏极303,再形成氧化物半导体层304,再将第二源漏极303与氧化物半导体层304桥接,一方面有效解决了现有的第二源漏极303与氧化物半导体层304同层搭接设置时,在源漏极干刻蚀的过程中易在氧化物半导体层304的表面产生大量缺陷的技术问题,另一方面能够解决因源漏极成膜前氢氟酸清洗腐蚀氧化物半导体层304的问题。

59.在一实施例中,如图1所示,所述第一源漏极301、所述第二源漏极303和所述氧化物半导体层304同层且间隔设置;可以理解的是,所述第一源漏极301对应所述第一薄膜晶体管,第二源漏极303对应所述第二薄膜晶体管,所述第一源漏极301和所述第二源漏极303以及所述氧化物半导体层304同层且间隔设置能够有效节省制程中的光罩数量,降低生产成本。

60.在一实施例中,所述阵列基底100还包括设置于所述第二源漏极303和所述氧化物半导体层304上的绝缘层3040、设置于所述绝缘层3040上的第一桥接部101;

61.所述绝缘层3040包括位于所述第二源漏极303上方的第一过孔p1和位于所述氧化物半导体层304的上方的第二过孔p2,所述第一桥接部101一端穿过所述第一过孔p1与所述

第二源漏极303连接,所述第一桥接部101另一端穿过所述第二过孔p2与所述氧化物半导体层304连接。

62.具体地,所述第一桥接部101的材料包括ito,但是本技术不限于此,具有导电性能的材料均在本技术的保护范围内。

63.可以理解的是,将所述第二源漏极303与所述氧化物半导体层304间隔设置,上方形成绝缘层3040,在绝缘层3040上方设置对应第二源漏极303的第一过孔p1和对应氧化物半导体层304的第二过孔p2,再通过具有导电性能的第一桥接部101连接,实现第二源漏极303与氧化物半导体层304的桥接,采用桥接的方式能够与阵列基底100的其它层间结构采用同层制备的方式形成,节省阵列基底100制作过程中的光罩数量。

64.在一实施例中,如图2所示,所述阵列基底100还包括与所述第一桥接部101同层设置的像素电极102,所述绝缘层3040包括位于所述氧化物半导体层304上方的第三过孔p3,所述像素电极102通过所述第三过孔p3与所述氧化物半导体层304连接。

65.具体地,在所述绝缘层3040上形成第三过孔p3,将第一桥接部101与像素电极102采用同层的方式制作,能够在不增加光罩数量的情况下,实现第二源漏极303与氧化物半导体层304的同层制备,ltps tft和igzo tft同层形成源漏极,氧化物半导体层304不受源漏极制程中氢氟酸刻蚀的影响,也能够避免源漏极干刻造成氧化物半导体层304的表面产生大量缺陷的问题。

66.在一实施例中,如图3所示,所述绝缘层3040包括设置于所述第二源漏极303和所述氧化物半导体层304上的第一绝缘层、以及设置于所述第一绝缘层上的第二绝缘层50,所述第一绝缘层和所述第二绝缘层50之间设有公共电极层501;

67.所述阵列基底100还包括与所述第二源漏极303同层设置的公共电极走线302,所述绝缘层3040包括一位于所述公共电极走线302上方且至少穿过所述第一绝缘层的第四过孔p4,所述公共电极层501通过所述第四过孔p4与所述公共电极走线302桥接。

68.具体地,所述公共电极走线302可以采用与所述第二源漏极303相同的材料,采用同一制程形成;

69.可以理解的是,通过将公共电极走线302与所述第二源漏极303同层设置,将公共电极走线302与所述公共电极层501采用桥接的方式连接,能够将该制程与其它的桥接制程采用同一步骤进行,进一步提高阵列基板的生产效率,有效减少制作步骤,不需要对不同的绝缘层3040进行多次开孔操作,即相同材料的绝缘层3040开孔可以一步形成,能够进一步降低阵列基底100制作过程中光罩的数量,公共电极走线302与第二源漏极303同层设置也能够在一定程度上降低阵列基底100的厚度。

70.在一实施例中,如图3所示,所述阵列基底100还包括与所述第一桥接部101同层设置的第二桥接部103,所述第四过孔p4穿过所述第一绝缘层和所述第二绝缘层50,所述第二绝缘层50包括位于所述公共电极层501上方的第五过孔p5;

71.所述第二桥接部103一端穿过所述第五过孔p5与所述公共电极层501连接,所述第二桥接部103另一端穿过所述第四过孔p4与所述公共电极走线302连接。

72.具体地,所述第二桥接部103可以与所述第一桥接部101采用同种具有导电性能的材料制备,具体可以为ito。

73.具体地,所述第一过孔p1、所述第二过孔p2、所述第四过孔p4、所述第五过孔p5可

以采用同一制程形成,所述第一绝缘层和所述第二绝缘层50的材料可以相同。

74.可以理解的是,通过将所述第一桥接部101和所述第二桥接部103同层设置,所述第一过孔p1、所述第二过孔p2、所述第四过孔p4、所述第五过孔p5也可以采用同一制程形成,该技术方案能够有效减少阵列基底100制作过程中光罩的数量,降低生产成本。

75.在一实施例中,所述第一绝缘层包括设置于所述第二源漏极303、公共电极走线302和所述氧化物半导体层304上的第一绝缘子层30,以及设置于所述第一绝缘子层30上第二绝缘子层40,所述第二绝缘层50设置于所述第二绝缘子层40上,所述第一绝缘子层30与所述第二绝缘层50的材料相同;

76.所述第二绝缘子层40包括与所述第一过孔p1位置相对应的第一开口k1、与所述第二过孔p2位置相对应的第二开口k2、与所述第三过孔p3位置相对应的第三开口k3、以及与所述第四过孔p4位置相对应的第四开口k4,所述第二绝缘层50设置于所述第二绝缘子层40上且填充于所述第一开口k1、第二开口k2、第三开口k3和所述第四开口k4内;

77.所述第一过孔p1依次穿过所述第二绝缘层50、第一开口k1和所述第一绝缘子层30,所述第二过孔p2依次穿过所述第二绝缘层50、第二开口k2和所述第一绝缘子层30,所述第三过孔p3依次穿过所述第二绝缘层50、第三开口k3和所述第一绝缘子层30,所述第四过孔p4依次穿过所述第二绝缘层50、第四开口k4和所述第一绝缘子层30。

78.具体地,所述第二源漏极303和所述公共电极走线302的材质相同,且先于所述氧化物半导体层304形成,所述氧化物半导体层304材料具体为igzo,所述第一绝缘子层30可以为第一钝化层、所述第二绝缘子层40可以为平坦层,所述第二绝缘层50可以为第二钝化层,所述第一钝化层和所述第二钝化层的材质可以相同。

79.可以理解的是,本实施例中第二绝缘子层40上的第一开口k1对应第一过孔p1设置、第二开口k2对应第二过孔p2设置、第三开口k3对应第三过孔p3设置、所述第四开口k4对应第四过孔p4设置,第一绝缘子层30与第二绝缘子层40采用同种材质制作,因此第一过孔p1、第二过孔p2、第三过孔p3和第四过孔p4可以于同一刻蚀步骤形成而且可以采用同一光罩实现,有效缩减了制作步骤节省了光罩,降低了生产成本,提高了阵列基板的制作效率。

80.本技术还提供一种阵列基底100的制作方法,如图4所示,包括以下步骤:

81.s1、提供一基底100;

82.s2、在所述基底100上形成相间隔的第一薄膜晶体管和第二薄膜晶体管,所述第一薄膜晶体管包括形成于所述基底100上的多晶硅半导体层60、形成于所述多晶硅半导体层60上方的第一栅极201、及与所述多晶硅半导体层60连接的第一源漏极301,所述第二薄膜晶体管包括形成于所述基底100上方的氧化物半导体层304、形成于所述氧化物半导体层304一侧的第二栅极202、及与所述氧化物半导体层304连接的第二源漏极303;

83.其中,所述第二源漏极303与所述氧化物半导体层304相互间隔且同层制作,所述第二源漏极303与所述氧化物半导体层304采用桥接连接。

84.具体地,所述基底100包括玻璃衬底和设置于所述玻璃衬底上的缓冲层。

85.可以理解的是,通过将第二源漏极303与氧化物半导体层304间隔设置,有效解决了在低温多晶硅与氧化物半导体层304共用源漏极时,在源漏极干刻蚀的过程中在氧化物半导体层304的表面产生大量缺陷的技术问题。

86.在一实施例中,如图5所示,所述在所述基底100上形成相间隔的第一薄膜晶体管

和第二薄膜晶体管包括:

87.s201、在所述基底100上依次形成所述多晶硅半导体层60、栅极绝缘层10、所述第一栅极201和层间绝缘层20;

88.s202、在所述多晶硅半导体层60上方形成穿过所述栅极绝缘层10和所述层间绝缘层20的第六过孔p6和第七过孔p7,采用清洗液清洗所述第六过孔p6和所述第七过孔p7内所述多晶硅半导体层60上的表面氧化物;

89.s203、在所述层间绝缘层20上形成所述第一源漏极301和所述第二源漏极303;

90.s204、在所述层间绝缘层20上形成与所述第二源漏极303相间隔的所述氧化物半导体层304。

91.具体地,所述清洗液可以为氢氟酸,所述多晶硅半导体层60材质可以为ltps,所述氧化物半导体层304材质可以为igzo。

92.可以理解的是,将所述第一源漏极301与所述第二源漏极303同层设置,所述第二源漏极303与所述氧化物半导体层304间隔设置,在阵列基底100的制作过程中,先形成所述第二源漏极303,再形成所述氧化物半导体层304,有效避免了在第一源漏极301以及第二源漏极303成膜前的hf清洗腐蚀氧化物半导体层304的问题,以及第一源漏极301、第二源漏极303干刻蚀时对氧化物半导体层304电性的影响,所述第二源漏极303与所述氧化物半导体层304通过第一桥接部101桥连连接,使igzo tft形成正常的导电通路,不会因为第二源漏极303与氧化物半导体层304结构的变化影响正常的电路导通。

93.在一实施例中,如图6b

‑

6g所示,所述在所述基底100上形成所述第二薄膜晶体管还包括:

94.在所述层间绝缘层20上形成公共电极走线302,所述公共电极走线302与所述第一源漏极301和所述第二源漏极303采用同一道制程一体成型;

95.在所述第二源漏极303、所述公共电极走线302和所述氧化物半导体层304上形成第一绝缘子层30,在所述第一绝缘子层30上形成第二绝缘子层40;

96.所述第二绝缘子层40上形成位于所述第二源漏极303上方的第一开口k1、位于所述氧化物半导体层304的上方的第二开口k2和第三开口k3、以及形成位于所述公共电极走线302上方的第四开口k4;

97.在所述第二绝缘子层40上形成公共电极层501;

98.在所述第二绝缘子层40和所述公共电极层501上形成第二绝缘层50,且形成依次穿过所述第二绝缘层50、第一开口k1和所述第一绝缘子层30的第一过孔p1、依次穿过所述第二绝缘层50、第二开口k2和所述第一绝缘子层30的第二过孔p2、依次穿过所述第二绝缘层50、第三开口k3和所述第一绝缘子层30的第三过孔p3、以及形成依次穿过所述第二绝缘层50、第四开口k4和所述第一绝缘子层30的第四过孔p4、穿过所述第二绝缘层50且位于所述公共电极层501上方的第五过孔p5;

99.在所述第二绝缘层50上形成第一桥接部101、像素电极102以及第二桥接部103,所述第一桥接部101、所述像素电极102以及所述第二桥接部103采用同一道制程一体成型;所述第一桥接部101一端穿过所述第一过孔p1与所述第二源漏极303连接,所述第一桥接部101另一端穿过所述第二过孔p2与所述氧化物半导体层304连接,所述像素电极102通过所述第三过孔p3与所述氧化物半导体层304连接,所述第二桥接部103一端穿过所述第五过孔

p5与所述公共电极层501连接,所述第二桥接部103另一端穿过所述第四过孔p4与所述公共电极走线302连接。

100.具体地,在上述的实施例中,如图6a

‑

6g所示,形成第一薄膜晶体管和第二薄膜晶体管的步骤可以为:

101.如图6a所示,在所述基底100上依次形成所述多晶硅半导体层60、栅极绝缘层10、所述第一栅极201、所述第二栅极202和层间绝缘层20;

102.如图6a所示,在所述多晶硅半导体层60上方形成穿过所述栅极绝缘层10和所述层间绝缘层20的第六过孔p6和第七过孔p7,采用清洗液清洗所述第六过孔p6和所述第七过孔p7,清洗液具体可以为氢氟酸,氢氟酸清洗所述第六过孔p6和所述第七过孔p7内多晶硅半导体层的表面氧化物;

103.如图6b所示,在所述层间绝缘层20上形成所述第一源漏极301和所述第二源漏极303;在所述层间绝缘层20上形成公共电极走线302,所述公共电极走线302与所述第一源漏极301和所述第二源漏极303采用同一道制程一体成型;

104.如图6c所示,在所述层间绝缘层20上形成与所述第二源漏极303相间隔的所述氧化物半导体层304;

105.如图6d所示,在所述第二源漏极303、所述公共电极走线302和所述氧化物半导体层304上形成第一绝缘子层30,在第一绝缘子层30上形成第二绝缘子层40;

106.如图6d所示,所述第二绝缘子层40上形成位于所述第二源漏极303上方的第一开口k1、位于所述氧化物半导体层304的上方的第二开口k2和第三开口k3、以及形成位于所述公共电极走线302上方的第四开口k4;

107.如图6e所示,在所述第二绝缘子层40上形成公共电极层501;

108.如图6f所示,在所述第二绝缘子层40和所述公共电极层501上形成第二绝缘层50,且形成依次穿过所述第二绝缘层50、第一开口k1和所述第一绝缘子层30的第一过孔p1、依次穿过所述第二绝缘层50、第二开口k2和所述第一绝缘子层30的第二过孔p2、依次穿过所述第二绝缘层50、第三开口k3和所述第一绝缘子层30的第三过孔p3、以及形成依次穿过所述第二绝缘层50、第四开口k4和所述第一绝缘子层30的第四过孔p4、穿过所述第二绝缘层50且位于所述公共电极层501上方的第五过孔p5;

109.如图6g所示,在所述第二绝缘层50上形成第一桥接部101、像素电极102以及第二桥接部103,所述第一桥接部101、所述像素电极102以及所述第二桥接部103采用同一道制程一体成型;所述第一桥接部101一端穿过所述第一过孔p1与所述第二源漏极303连接,所述第一桥接部101另一端穿过所述第二过孔p2与所述氧化物半导体层304连接,所述像素电极102通过所述第三过孔p3与所述氧化物半导体层304连接,所述第二桥接部103一端穿过所述第五过孔p5与所述公共电极层501连接,所述第二桥接部103另一端穿过所述第四过孔p4与所述公共电极走线302连接。

110.可以理解的是,本实施例通过将公共电极走线302与所述第一源漏极301和所述第二源漏极303采用同一道制程一体成型,减少了阵列基板的制作步骤,降低了阵列基底100的厚度;

111.将第二绝缘子层40上的第一开口k1对应第一过孔p1设置、第二开口k2对应第二过孔p2设置、第三开口k3对应第三过孔p3设置、所述第四开口k4对应第四过孔p4设置,第一绝

缘子层30与第二绝缘子层40采用同种材质制作,第一过孔p1、第二过孔p2、第三过孔p3和第四过孔p4可以用同一刻蚀步骤形成且可以采用同一光罩实现,有效缩减了制作步骤节省了光罩,降低了生产成本,提高了阵列基板的制作效率;

112.将第一桥接部101、像素电极102、第二桥接部103同层设置,有效的减少了阵列基底100的制作步骤和阵列基底100的厚度,降低了生产成本;

113.本实施例可以在ltps tft和igzo tft的源漏极同层设置的情况下,将igzo tft的源漏极与氧化物半导体层304同层设置,通过氧化物半导体层304与igzo tft的源漏极间隔设置,通过桥接连接的方式连接igzo tft的源漏极与氧化物半导体层304,保证电路的正常导通;制程中,先制作igzo tft的源漏极、再制作氧化物半导体层304,避免了制作igzo tft的源漏极的过程中进行氢氟酸洗涤时,氢氟酸对氧化物半导体材料的腐蚀,以及避免了在制作igzo tft的源漏极时干刻蚀工艺对氧化物半导体层304的电性的影响,该技术方案不仅能减少阵列基底100制作中的光罩数,还能满足ltps tft和igzo tft的电性需求,达到了降低生产成本的目的。

114.综上所述,本技术通过将第二源漏极303与氧化物半导体层304同层设置,第二源漏极303与氧化物半导体层304桥接连接,使得混合tft采用ltps tft和igzo tft同层形成源漏极的架构时,igzo tft的源漏极与氧化物半导体层304可以同层设置,且igzo tft的源漏极形成过程中的干刻蚀工艺不影响氧化物半导体层304的电性。

115.以上对本技术实施例所提供的一种阵列基底及其制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1