TFT背板与显示面板的制作方法

tft背板与显示面板

技术领域

1.本技术涉及显示技术领域,特别涉及一种tft背板与显示面板。

背景技术:

2.amoled(active

‑

matrix organic light

‑

emitting diode,有源矩阵有机发光二极体)显示技术具备比lcd(liquid crystal display,液晶显示器)显示更高的对比度,更丰富的色彩还原能力,并且可实现柔性可折叠显示,是一种用于替代lcd的高性能显示技术,在近几年中被广泛应用于很多高端显示领域例如柔性可折叠显示、大尺寸透明显示等。amoled技术的大尺寸化、高分辨率化、高刷新频率是实现8k+5g的前提,也是未来的主流显示技术。

3.led(light

‑

emitting diode,发光二极管)显示技术是一种新型的主动发光显示技术,具备比lcd及amoled显示更高的对比度,更丰富的色彩还原能力,是一种用于替代lcd及amoled的高性能显示技术,在近几年中被广泛应用于很多高端显示领域。led显示技术根据发光单元的尺寸大小可分为mini

‑

led和micro

‑

led,其中mini

‑

led可实现直接显示和作为高端lcd显示的背光,而microled相比mini

‑

led可实现更高分辨率显示。

4.传统的amoled显示面板与led显示面板均采用3t1c驱动架构,结合氧化物半导体薄膜场效应晶体管(tft),在一定程度上都面临驱动电流偏低、背板可靠性差的问题,很难实现大尺寸高分辨率高刷新率集一体的高性能显示。

技术实现要素:

5.本技术实施例提供一种tft背板与显示面板,tft背板能够应用于显示面板中,tft背板具有较强的电流驱动能力和可靠性。

6.第一方面,本技术实施例提供一种tft背板,包括驱动tft,所述驱动tft包括依次层叠且间隔设置的遮光层、有源层、栅极以及源漏极金属层;

7.所述遮光层和所述栅极均与所述有源层对应设置;

8.所述源漏极金属层包括源极、漏极以及转接层;

9.所述转接层分别连接所述栅极和所述遮光层,使所述栅极和所述遮光层电性连接。

10.在一些实施例中,所述tft背板还包括衬底基板、缓冲层、栅极绝缘层以及层间介电层;

11.所述遮光层设于所述衬底基板上,所述缓冲层覆盖所述遮光层与所述衬底基板;

12.所述有源层、所述栅极绝缘层、所述栅极在所述缓冲层上依次层叠设置,所述层间介电层覆盖所述有源层、所述栅极绝缘层以及所述栅极;

13.所述源漏极金属层设置于所述层间介电层上;

14.所述转接层与所述栅极之间的所述层间介电层上设有第一通孔,所述转接层经由所述第一通孔与所述栅极连接;

15.所述转接层与所述遮光层之间的所述层间介电层与所述缓冲层上设有第二通孔,所述转接层经由所述第二通孔与所述遮光层连接。

16.在一些实施例中,所述tft背板还包括钝化层、平坦层、第一电极以及像素定义层;

17.所述钝化层覆盖所述源漏极金属层与所述层间介电层;

18.所述平坦层覆盖所述钝化层;

19.所述第一电极设置于所述平坦层上,所述像素定义层覆盖所述第一电极与所述平坦层;

20.所述第一电极与所述源极之间的所述钝化层与所述平坦层上设有第三通孔,所述第一电极与所述源极经由所述第三通孔连接;

21.所述像素定义层上对应所述第一电极的区域设有第四通孔,所述第四通孔的底部用于设置oled器件。

22.在一些实施例中,所述tft背板还包括钝化层、导电层以及绝缘保护层;

23.所述钝化层覆盖所述源漏极金属层与所述层间介电层;

24.所述导电层包括间隔设置的第二电极与第三电极;所述导电层设置于所述钝化层上,所述绝缘保护层覆盖所述导电层与所述钝化层;

25.所述第二电极与所述源极之间的所述钝化层上设有第五通孔,所述第二电极与所述源极经由所述第五通孔连接;

26.所述绝缘保护层上对应所述第二电极的区域设有第六通孔,所述绝缘保护层上对应所述第三电极的区域设有第七通孔,所述第二电极暴露于所述第六通孔内的部分用于连接led器件的正极,所述第三电极暴露于所述第七通孔内的部分用于连接led器件的负极。

27.在一些实施例中,所述有源层的材料为氧化物半导体材料。

28.在一些实施例中,所述氧化物半导体材料包含铟元素、锌元素以及氧元素,并且所述氧化物半导体材料中铟元素的摩尔量大于锌元素的摩尔量。

29.在一些实施例中,所述遮光层的材料包括钼、铝、铜、钛、钨、铬、镍及以上金属合金中的一种或多种,所述遮光层的厚度为

30.在一些实施例中,所述栅极包括层叠设置的第一金属层与第二金属层,所述第一金属层朝向所述有源层设置,所述第二金属层朝向所述源漏极金属层设置;

31.所述第一金属层的材料包括钼、钛、钨、铬、镍及以上金属合金中的至少一种,所述第一金属层的厚度为

32.所述第二金属层的材料包括铝和铜中的至少一种,所述第二金属层的厚度为

33.第二方面,本技术实施例还提供一种显示面板,包括tft背板与发光器件,所述tft背板为如上所述的tft背板,所述tft背板中所述驱动tft的源极与所述发光器件电性连接。

34.在一些实施例中,所述发光器件包括oled器件与led器件中的至少一种。

35.本技术实施例提供的tft背板,采用遮光层对有源层进行遮盖,以提高驱动tft的光照稳定性,同时还采用与源极和漏极同层设置的转接层来连接栅极和遮光层,使得驱动tft形成双栅极tft结构,能够提高驱动tft的输出电流,并保证tft背板具有较好的稳定性,该tft背板可用于实现大尺寸高刷新率高亮度的显示面板的驱动。

附图说明

36.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

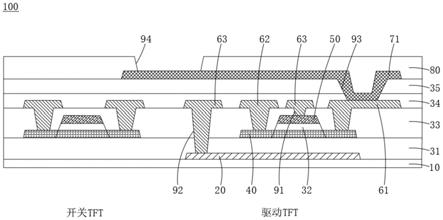

37.图1为本技术实施例提供的tft背板的第一种结构示意图。

38.图2为本技术实施例提供的显示面板的第一种结构示意图。

39.图3为本技术实施例提供的tft背板的第二种结构示意图。

40.图4为本技术实施例提供的显示面板的第二种结构示意图。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.请参阅图1,图1为本技术实施例提供的tft背板的第一种结构示意图。本技术实施例提供一种tft背板100,可以应用于amoled显示背板中,提升amoled显示背板的电流驱动能力,tft背板100可以包括驱动tft,驱动tft包括依次层叠且间隔设置的遮光层20、有源层40、栅极50以及源漏极金属层;遮光层20和栅极50均与有源层40对应设置;源漏极金属层包括源极61、漏极62以及转接层63;转接层63分别连接栅极50和遮光层20,使栅极50和遮光层20电性连接。可以理解的是,驱动tft指的是用于驱动发光器件发光的tft,驱动tft的输出电流直接影响发光器件的发光亮度等性能参数。

43.本技术实施例的tft背板100中,遮光层20可以显著改善驱动tft的光照稳定性,并且,栅极50和遮光层20连接之后,栅极50实质上构成了顶栅,遮光层20实质上构成了底栅,也即是说,驱动tft实质为双栅极tft结构。传统的tft结构通常将遮光层20连接到源极61以改善驱动tft的光照稳定性和输出饱和特性,但是该结构会抑制tft的输出电流,显著降低tft的驱动特性,本技术通过将栅极50和遮光层20连接在一起形成双栅极tft结构,能够显著提高驱动tft的输出电流,提升驱动tft的驱动特性。在具有较高的输出电流的同时,本技术实施例的tft背板100还具有较强的稳定性,可用于实现大尺寸高刷新率高亮度的显示面板的驱动。

44.请结合图1,tft背板100还可以包括衬底基板10、缓冲层31、栅极绝缘层32以及层间介电层33;

45.遮光层20设于衬底基板10上,缓冲层31覆盖遮光层20与衬底基板10;

46.有源层40、栅极绝缘层32、栅极50在缓冲层31上依次层叠设置,层间介电层33覆盖有源层40、栅极绝缘层32以及栅极50;

47.源漏极金属层设置于层间介电层33上;

48.转接层63与栅极50之间的层间介电层33上设有第一通孔91,转接层63经由第一通孔91与栅极50连接;

49.转接层63与遮光层20之间的层间介电层33与缓冲层31上设有第二通孔92,转接层

63经由第二通孔92与遮光层20连接。

50.请结合图1,tft背板100还可以包括钝化层34、平坦层35、第一电极71以及像素定义层80;

51.钝化层34覆盖源漏极金属层与层间介电层33;

52.平坦层35覆盖钝化层34;

53.第一电极71设置于平坦层35上,像素定义层80覆盖第一电极71与平坦层35;

54.第一电极71与源极61之间的钝化层34与平坦层35上设有第三通孔93,第一电极71与源极61经由第三通孔93连接;

55.像素定义层80上对应第一电极71的区域设有第四通孔94,第四通孔94的底部用于设置oled器件101。

56.衬底基板10可以为玻璃基板。

57.遮光层20的材料可以为钼(mo)、铝(al)、铜(cu)、钛(ti)、钨(w)、铬(cr)、镍(ni)及以上金属合金中的一种或多种,遮光层20的厚度可以为

58.缓冲层31可以为单层氮化硅(sin

x

)、单层氧化硅(sio

x

)、单层氮氧化硅(sio

x

n

x

)或者以上材料的双层复合膜,缓冲层31的厚度可以为

59.有源层40的材料可以为氧化物半导体材料。示例性地,氧化物半导体材料包含铟(in)元素、锌(zn)元素以及氧(o)元素,并且氧化物半导体材料中铟元素的摩尔量大于锌元素的摩尔量。传统的氧化物半导体材料igzo(氧化铟镓锌)中铟元素与锌元素的摩尔量为1:1,本技术通过提高铟元素的含量,能够提高氧化物半导体材料的迁移率,进而提高驱动tft的输出电流。已知前面描述的由遮光层20与栅极50连接构成的双栅极tft结构可以提高驱动tft的迁移率,本技术通过对tft结构进行改进以及对氧化物半导体材料进行改进,能够在保证高光照稳定性的同时,使得驱动tft的输出电流提升至原来的2倍及以上,可显著改善amoled显示面板因为驱动电流降低造成的发光亮度、刷新率、分辨率和显示尺寸降低等问题。

60.栅极绝缘层32的材料可以为氧化硅(sio2),栅极绝缘层32的厚度可以为

61.栅极50可以包括层叠设置的第一金属层与第二金属层,第一金属层朝向有源层40设置,第二金属层朝向源漏极金属层设置;第一金属层的材料可以为钼、钛、钨、铬、镍及以上金属合金中的至少一种,第一金属层的厚度为第二金属层的材料可以为铝和铜中的至少一种,第二金属层的厚度可以为

62.层间介电层33的材料可以为氧化硅(sio2),层间介电层33的厚度可以为

63.源漏极金属层可以采用双层金属结构,其中第一层(靠近层间介电层33)可以是过渡金属材料,例如钼(mo)、钛(ti)、钨(w)、铬(cr)、镍(ni)及以上金属的合金材料,也可以是导电氧化物材料,例如氧化铟锡(ito)、氧化铟锌(izo)、铝掺杂氧化锌(azo)等,第一层的厚度可以为第二层(靠近钝化层34)的材料可以为铝(al)、铜(cu)等金属材料,第二层的厚度可以为

64.钝化层34的材料可以为氧化硅(sio2),钝化层34的厚度可以为

65.第一电极71的材料可以为金属或者透明导电金属氧化物(例如ito)。

66.平坦层35的材料可以为有机材料,例如光阻材料。

67.像素定义层80的材料可以为有机材料,例如光阻材料。

68.本技术实施例的tft背板100可以为具备3t1c驱动架构的tft背板,tft背板100还可以包括开关tft与侦测tft,开关tft的源极连接至驱动tft的栅极50,侦测tft与驱动tft电性连接,用于侦测驱动tft的性能。当然,本技术实施例的tft背板100也可以为具备2t1c驱动架构的tft背板。

69.本实施例提供的tft背板100的制作方法具体可以包括:

70.(1)清洗衬底基板10;

71.(2)沉积遮光层20,并进行图形化处理;

72.(3)沉积缓冲层31,以覆盖遮光层20;

73.(4)沉积氧化物半导体层,并进行图形化处理,形成驱动tft的主动区域(有源层40)、开关tft的主动区域、侦测tft的主动区域;

74.(5)沉积栅极绝缘层32;

75.(6)沉积栅极金属层;

76.(7)利用一道光罩,定义出栅极50的图形、栅极绝缘层32的图形,采用湿蚀刻先蚀刻栅极金属层,再利用金属保护层图形为自对准,干法蚀刻栅极绝缘层32;

77.(8)采用等离子体(plasma)对氧化物半导体层上没有栅极绝缘层32保护的区域进行处理,形成n+导体区域,用作源极61/漏极62接触;栅极绝缘层32下方的氧化物半导体层不做处理,作为tft沟道;

78.(9)沉积层间介电层33,使用图形化工艺,分别蚀刻出层间介电层33的源极接触孔、漏极接触孔,以及使栅极50接触至遮光层20的转接孔;

79.(10)沉积源漏极金属层,利用同一道光罩,定义出源极61、漏极62、转接层63以及其他金属走线区域;

80.(11)沉积钝化层34,并蚀刻出过孔;

81.(12)沉积平坦层35,通过黄光做出过孔;

82.(13)制备第一电极71用于接触oled发光器件;

83.(14)沉积像素定义层80,通过黄光定义出发光区,完成tft背板100的制作。

84.请参阅图2,图2为本技术实施例提供的显示面板的第一种结构示意图。本技术实施例还提供一种amoled显示面板200,包括图1所示的tft背板100与oled器件101,oled器件101设于第四通孔94内,且与第一电极71电性连接,tft背板100的结构已在上文描述,此处不做赘述。

85.请参阅图3,图3为本技术实施例提供的tft背板的第二种结构示意图。本技术实施例还提供一种tft背板100’,可以应用于led显示背板中,提升led显示背板的电流驱动能力,tft背板100’可以包括驱动tft,驱动tft包括依次层叠且间隔设置的遮光层20’、有源层40’、栅极50’以及源漏极金属层;遮光层20’和栅极50’均与有源层40’对应设置;源漏极金属层包括源极61’、漏极62’以及转接层63’;转接层63’分别连接栅极50’和遮光层20’,使栅极50’和遮光层20’电性连接。

86.可以理解的是,遮光层20’可以显著改善驱动tft的光照稳定性,并且,栅极50’和

遮光层20’连接之后,栅极50’实质上构成了顶栅,遮光层20’实质上构成了底栅,也即是说,驱动tft实质上为双栅极tft结构。传统的tft结构通常将遮光层20’连接到源极61’以改善tft的光照稳定性和输出饱和特性,但是该结构会抑制tft的输出电流,显著降低tft的驱动特性,本技术通过将栅极50’和遮光层20’连接在一起形成双栅极tft结构,能够显著提高驱动tft的输出电流,提升驱动tft的驱动特性。在具有较高的输出电流的同时,本技术实施例的tft背板100’还具有较强的稳定性,可用于实现大尺寸高刷新率高亮度的显示面板的驱动。

87.请结合图3,tft背板100’还可以包括衬底基板10’、缓冲层31’、栅极绝缘层32’以及层间介电层33’;

88.遮光层20’设于衬底基板10’上,缓冲层31’覆盖遮光层20’与衬底基板10’;

89.有源层40’、栅极绝缘层32’、栅极50’在缓冲层31’上依次层叠设置,层间介电层33’覆盖有源层40’、栅极绝缘层32’以及栅极50’;

90.源漏极金属层设置于层间介电层33’上;

91.转接层63’与栅极50’之间的层间介电层33’上设有第一通孔91’,转接层63’经由第一通孔91’与栅极50’连接;

92.转接层63’与遮光层20’之间的层间介电层33’与缓冲层31’上设有第二通孔92’,转接层63’经由第二通孔92’与遮光层20’连接。

93.请结合图3,tft背板100’还可以包括钝化层34’、导电层以及绝缘保护层36’;

94.钝化层34’覆盖源漏极金属层与层间介电层33’;

95.导电层包括间隔设置的第二电极72’与第三电极73’;导电层设置于钝化层34’上,绝缘保护层36’覆盖导电层与钝化层34’;

96.第二电极72’与源极61’之间的钝化层34’上设有第五通孔95’,第二电极72’与源极61’经由第五通孔95’连接;

97.绝缘保护层36’上对应第二电极72’的区域设有第六通孔96’,绝缘保护层36’上对应第三电极73’的区域设有第七通孔97’,第二电极72’暴露于第六通孔96’内的部分用于连接led器件102’的正极,第三电极73’暴露于第七通孔97’内的部分用于连接led器件102’的负极。

98.衬底基板10’可以为玻璃基板。

99.遮光层20’的材料可以为钼(mo)、铝(al)、铜(cu)、钛(ti)、钨(w)、铬(cr)、镍(ni)及以上金属合金中的一种或多种,遮光层20’的厚度可以为

100.缓冲层31’可以为单层氮化硅(sin

x

)、单层氧化硅(sio

x

)、单层氮氧化硅(sio

x

n

x

)或者以上材料的双层复合膜,缓冲层31’的厚度可以为

101.有源层40’的材料可以为氧化物半导体材料。示例性地,氧化物半导体材料包含铟(in)元素、锌(zn)元素以及氧(o)元素,并且氧化物半导体材料中铟元素的摩尔量大于锌元素的摩尔量。传统的氧化物半导体材料igzo(氧化铟镓锌)中铟元素与锌元素的摩尔量为1:1,本技术通过提高铟元素的含量,能够提高氧化物半导体材料的迁移率,进而提高驱动tft的输出电流。已知前面描述的由遮光层20’与栅极50’连接构成的双栅极tft结构可以提高驱动tft的迁移率,本技术通过对tft结构进行改进以及对氧化物半导体材料进行改进,能

够在保证高光照稳定性的同时,使得驱动tft的输出电流提升至原来的2倍及以上,可显著改善led显示面板对高驱动电流的需求。

102.栅极绝缘层32’的材料可以为氧化硅(sio2),栅极绝缘层32’的厚度可以为

103.栅极50’可以包括层叠设置的第一金属层与第二金属层,第一金属层朝向有源层40’设置,第二金属层朝向源漏极金属层设置;第一金属层的材料可以为钼、钛、钨、铬、镍及以上金属合金中的至少一种,第一金属层的厚度为第二金属层的材料可以为铝和铜中的至少一种,第二金属层的厚度可以为

104.层间介电层33’的材料可以为氧化硅(sio2),层间介电层33’的厚度可以为

105.源漏极金属层可以采用双层金属结构,其中第一层(靠近层间介电层33’)可以是过渡金属材料,例如钼(mo)、钛(ti)、钨(w)、铬(cr)、镍(ni)及以上金属的合金材料,也可以是导电氧化物材料,例如氧化铟锡(ito)、氧化铟锌(izo)、铝掺杂氧化锌(azo)等,第一层的厚度可以为第二层(靠近钝化层34’)的材料可以为铝(al)、铜(cu)等金属材料,第二层的厚度可以为

106.钝化层34’的材料可以为氧化硅(sio2),钝化层34’的厚度可以为

107.导电层的材料可以为金属或者透明导电金属氧化物(例如ito)。

108.绝缘保护层36’的材料可以为有机绝缘材料,例如光阻材料。绝缘保护层36可以起到避免第二电极72’与第三电极73’导通的作用,以及对下方层叠结构进行保护的作用。

109.本技术实施例的tft背板100’可以为具备3t1c驱动架构的tft背板,即tft背板100’还可以包括开关tft与侦测tft,开关tft的源极61’连接至驱动tft的栅极50’,侦测tft与驱动tft电性连接,用于侦测驱动tft的性能。当然,本技术实施例的tft背板100’也可以为具备2t1c驱动架构的tft背板。

110.本实施例提供的tft背板100’的制作方法具体可以包括:

111.(1)清洗衬底基板10’;

112.(2)沉积遮光层20’,并进行图形化处理;

113.(3)沉积缓冲层31’,以覆盖遮光层20’;

114.(4)沉积氧化物半导体层,并进行图形化处理,形成驱动tft的主动区(有源层40’)、开关tft的主动区域、侦测tft的主动区域;

115.(5)沉积栅极绝缘层32’;

116.(6)沉积栅极金属层;

117.(7)利用一道光罩,定义出栅极50’的图形、栅极绝缘层32’的图形,采用湿蚀刻先蚀刻栅极金属层,再利用金属保护层图形为自对准,干法蚀刻栅极绝缘层32’;

118.(8)采用等离子体(plasma)对氧化物半导体层上没有栅极绝缘层32’保护的区域进行处理,形成n+导体区域,用作源极61’/漏极62’接触;栅极绝缘层32’下方的氧化物半导体层不做处理,作为tft沟道;

119.(9)沉积层间介电层33’,使用图形化工艺,分别蚀刻出层间介电层33’的源极接触

孔、漏极接触孔,以及使栅极50’接触至遮光层20’的转接孔;

120.(10)沉积源漏极金属层,利用同一道光罩,定义出源极61’、漏极62’、转接层63’以及其他金属走线区域;

121.(11)沉积钝化层34’,并蚀刻出过孔;

122.(12)沉积导电层,通过图形化处理制备第二电极72’与第三电极73’,以接触led器件102’;

123.(13)沉积绝缘保护层36’,通过黄光定义出led器件102’的绑定区(第六通孔96’与第七通孔97’),完成tft背板100’的制作。

124.请参阅图4,图4为本技术实施例提供的显示面板的第二种结构示意图。本技术实施例还提供一种led显示面板200’,包括图3所示的tft背板100’与led器件102’,led器件102’的正极与第二电极72’电性连接,led器件102’的负极与第三电极73’电性连接,tft背板100’的结构已在上文描述,此处不做赘述。

125.以上对本技术实施例提供的tft背板与显示面板进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1