一种显示模组及显示装置的制作方法

1.本发明涉及显示技术领域,特别涉及一种显示模组及显示装置。

背景技术:

2.随着有机发光二极管(organic light

‑

emitting diode,简称oled)显示技术的发展及消费者对新颖设计的追求,oled产品形态也逐渐从刚性(rigid)转变为柔性(flexible)。目前,柔性oled显示模组作为电子设备的显示部件已经广泛地应用于各种电子产品中,窄边框及超薄模组(mdl)的设计也越来越受到终端厂商及消费者的青睐。窄边框方案的实现,主要是依靠覆晶薄膜(chip on flex,简称cof)与pad弯折(pad bending)技术来实现。

技术实现要素:

3.本发明实施例提供了一种显示模组及显示装置,用于强化固定绑定区,防止绑定区在弯折过程中受力变形。

4.本发明实施例提供的一种显示模组,包括:

5.显示面板,所述显示面板具有显示区以及位于所述显示区一侧的绑定区;

6.柔性电路板,固定于所述显示面板的背面且远离所述显示面板的绑定区;

7.覆晶薄膜,所述覆晶薄膜包括:用于与所述显示面板的绑定区绑定连接的第一结构,弯折结构,以及通过所述弯折结构弯折至所述显示面板的背面、且与所述柔性电路板绑定连接的第二结构;

8.偏光片,位于所述显示面板背离所述柔性电路板的一侧;

9.第一胶层,位于所述偏光片背离所述显示面板的一侧;

10.盖板,位于所述第一胶层背离所述显示面板的一侧;

11.补强结构,所述第一结构与所述第一胶层通过所述补强结构固定连接。

12.可选地,在本发明实施例提供的上述显示模组中,所述偏光片和所述覆晶薄膜的第一结构之间具有间隙,所述补强结构的材料包括uv固化胶;

13.所述补强结构覆盖所述第一结构中远离所述显示面板一侧的至少部分表面,以及覆盖所述第一结构中靠近所述偏光片的侧边。

14.可选地,在本发明实施例提供的上述显示模组中,所述补强结构的数量为至少一个,所述补强结构的外表面呈弧状。

15.可选地,在本发明实施例提供的上述显示模组中,所述补强结构的材料包括泡棉胶,所述补强结构覆盖所述第一结构中远离所述显示面板一侧的表面。

16.可选地,在本发明实施例提供的上述显示模组中,所述补强结构包括叠层设置的第二胶层、补强层和第三胶层,所述第二胶层与所述第一结构固定连接,所述第三胶层与所述第一胶层固定连接。

17.可选地,在本发明实施例提供的上述显示模组中,所述补强结构在所述显示面板

上的正投影的外轮廓为方形或曲线型。

18.可选地,在本发明实施例提供的上述显示模组中,所述补强结构与所述第一胶层接触的表面到所述显示面板表面的最大距离为第一距离,所述第一距离大于或等于所述偏光片的厚度、且小于或等于所述偏光片的厚度与所述第一胶层厚度的一半之和。

19.可选地,在本发明实施例提供的上述显示模组中,还包括位于所述显示面板和所述柔性电路板之间的支撑散热结构,所述支撑散热结构包括依次叠层设置的金属材料层、泡棉层和第四胶层,所述第四胶层与所述显示面板的背面固定连接,所述金属材料层与所述柔性电路板电连接;其中,

20.所述金属材料层的材料为不锈钢,且所述金属材料层在所述显示面板上的正投影覆盖整个所述显示面板;

21.或者,所述金属材料层包括固定连接的不锈钢层和铜箔层,所述铜箔层在所述显示面板上的正投影覆盖所述显示面板的显示区,所述不锈钢层在所述显示面板上的正投影覆盖所述显示面板的绑定区。

22.可选地,在本发明实施例提供的上述显示模组中,所述覆晶薄膜还包括位于所述第二结构和所述弯折结构之间的第三结构;

23.所述显示模组还包括:

24.隔垫层,位于所述第三结构和所述支撑散热结构之间,所述隔垫层具有开槽;

25.驱动芯片,位于所述开槽内,所述驱动芯片的高度小于或等于所述隔垫层的高度;

26.散热胶层,位于所述第三结构背向所述显示面板的一侧,且所述散热胶层在所述显示面板上的正投影覆盖所述驱动芯片在所述显示面板上的正投影。

27.相应地,本发明实施例还提供了一种显示装置,包括上述显示模组。

28.本发明实施例的有益效果如下:

29.本发明实施例提供的一种显示模组及显示装置,通过采用补强结构将覆晶薄膜的第一结构和第一胶层固定连接,由于盖板通过第一胶层偏光片贴合,因此补强结构与盖板之间通过第一胶层固定连接,补强结构可以加强显示面板绑定区的支撑性能,从而实现显示面板的绑定区强化固定,这样在覆晶薄膜弯折过程中,显示面板以及显示面板下方的膜层不会发生弯曲变形,从而防止膜层peeling以及显示面板内金属走线断裂引发亮线、异显等不良的问题,提高cof弯折工艺的良率和产品信赖性。

附图说明

30.图1为现有技术提供的显示模组的结构示意图;

31.图2为图1所示的显示模组在弯折时发生弯曲变形的结构示意图;

32.图3

‑

图6为本发明实施例提供的显示模组的结构示意图;

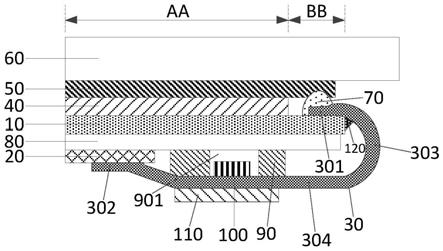

33.图7

‑

图10为本发明实施例提供的显示模组的俯视结构示意图;

34.图11和图12为本发明实施例提供的显示模组的放大示意图;

35.图13和图14为本发明实施例提供的显示模组的结构示意图。

具体实施方式

36.为了使本发明的目的,技术方案和优点更加清楚,下面结合附图,对本发明实施例

提供的显示模组及显示装置的具体实施方式进行详细地说明。应当理解,下面所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。并且在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

37.附图中各层薄膜厚度、大小和形状不反映显示模组的真实比例,目的只是示意说明本发明内容。

38.如图1所示,覆晶薄膜1(cof)的一侧绑定显示面板2的绑定区,cof的另一侧绑定柔性电路板3(fpc),并且cof的一部分弯折至显示面板2的背面,驱动芯片4(ic)绑定在cof上。显示面板2的有效功能区上方贴合偏光片5,偏光片5通过光学透明胶6(toca)与盖板7贴合,cof的绑定区没有与偏光片5或盖板7贴合,显示面板2和柔性电路板3之间具有支撑散热结构8。

39.本案的发明人发现,对于柔性amoled面板,pad绑定区强度低,cof弯折过程中抗弯折能力弱,发生膜层分离(peeling)和绑定区变形风险较高,如图2所示,cof弯折时极易导致绑定区的显示面板2及支撑散热结构8等膜层弯曲变形(图2的虚线框内),进而导致膜层peeling以及金属走线断裂而引发亮线、异显等不良,严重影响cof弯折工艺的良率和产品信赖性。

40.为了解决柔性显示产品cof弯折工艺制程中,由于绑定区支撑强度不足导致绑定区膜层发生弯曲变形,进而引发亮线和异显的不良问题,本发明实施例提供了一种显示模组,如图3

‑

图6所示,包括:

41.显示面板10,显示面板10具有显示区aa以及位于显示区aa一侧的绑定区bb;具体地,显示面板10的显示区aa用以进行画面显示;

42.柔性电路板20,固定于显示面板10的背面且远离显示面板10的绑定区bb;

43.覆晶薄膜30,覆晶薄膜30包括:用于与显示面板10的绑定区bb绑定连接的第一结构301,弯折结构303,以及通过弯折结构303弯折至显示面板10的背面、且与柔性电路板20绑定连接的第二结构302;具体地,弯折结构303呈弯曲形状,覆晶薄膜30向显示面板10的背面弯折有利于窄边框的设置;

44.偏光片40,位于显示面板10背离柔性电路板20的一侧;偏光片40用于提升显示模组的对比度,因此较佳地,所述偏光片40设置于显示区aa;

45.第一胶层50,位于偏光片40背离显示面板10的一侧;具体地,第一胶层50可以为光学透明胶(toca);

46.盖板60,位于第一胶层50背离显示面板10的一侧;

47.补强结构70,第一结构301与第一胶层50通过补强结构70固定连接。

48.本发明实施例提供的上述显示模组,通过采用补强结构将覆晶薄膜的第一结构和第一胶层固定连接,由于盖板通过第一胶层偏光片贴合,因此补强结构与盖板之间通过第一胶层固定连接,补强结构可以加强显示面板绑定区的支撑性能,从而实现显示面板的绑定区强化固定,这样在覆晶薄膜弯折过程中,显示面板以及显示面板下方的膜层不会发生弯曲变形,从而防止膜层peeling以及显示面板内金属走线断裂引发亮线、异显等不良的问题,提高cof弯折工艺的良率和产品信赖性。

49.在具体实施时,在本发明实施例提供的上述显示模组中,如图3和图4所示,偏光片40和覆晶薄膜30的第一结构301之间具有间隙,补强结构70的材料可以包括uv固化胶;

50.补强结构70覆盖第一结构301中远离显示面板10一侧的至少部分表面,以及覆盖第一结构301中靠近偏光片40的侧边。具体地,在覆晶薄膜30弯折之前,覆晶薄膜30处于平展状态,通过在第一结构301靠近偏光片40的侧边以及第一结构301上方涂覆高弹性模量的uv固化胶,uv固化胶固化后在第一结构301上方形成顶面平缓凸面,第一胶层50(toca)延伸至uv固化胶固化位置,将固化后的uv固化胶(补强结构70)和盖板60贴合。凸面的uv固化胶(补强结构70)与盖板60通过第一胶层50(toca)贴合,以此实现覆晶薄膜30对应的绑定区bb强化固定,即强化显示面板10的绑定区bb,避免在覆晶薄膜30弯折中受力变形导致亮线和异显等不良。

51.在具体实施时,如图3和图4所示,补强结构70的材料不限于上述所说的uv固化胶,还可以是热熔胶,或其它胶黏剂。

52.在具体实施时,在本发明实施例提供的上述显示模组中,如图3和图4所示,补强结构70的数量为至少一个,补强结构70的外表面呈弧状。具体地,如图3所示,补强结构70的数量为一个;如图4所示,补强结构70的数量为两个,但不限于此。具体地,如图7

‑

图10所示,图7和图8为图3所示的显示模组的部分膜层俯视示意图,补强结构70的数量为一个;图9和图10为图4所示的显示模组的部分膜层俯视示意图,补强结构70的数量为两个。可选的,可根据具体产品尺寸和uv固化胶涂覆工艺,确定uv固化胶涂覆条数(即补强结构70的数量),在此不做限定。

53.在具体实施时,在本发明实施例提供的上述显示模组中,如图5所示,补强结构70的材料可以包括但不限于泡棉胶(foam胶),补强结构70覆盖第一结构301中远离显示面板10一侧的表面。具体地,通过在第一结构301上方贴附泡棉胶,泡棉胶上下自带粘性,因此泡棉胶与盖板60间通过第一胶层50(toca)贴合,最终达到显示面板10的绑定区bb强化固定,避免在覆晶薄膜30弯折中受力变形导致亮线和异显等不良。

54.在具体实施时,在本发明实施例提供的上述显示模组中,如图6所示,补强结构70可以包括叠层设置的第二胶层701、补强层702和第三胶层703,第二胶层701与第一结构301固定连接,第三胶层703与第一胶层50固定连接。具体地,通过将上下贴附胶层的补强层702与第一结构301和第一胶层50(toca)贴合,即补强层702与盖板60间通过第三胶层703贴合,补强层702与第一结构301间通过第二胶层701贴合,最终达到显示面板10的绑定区bb强化固定,避免在覆晶薄膜30弯折中受力变形导致亮线和异显等不良。

55.具体地,第二胶层701和第三胶层703可以为压敏胶(psa胶)、双面胶等,补强层702可以包括但不限于pet(polyethylene terephthalate,涤纶树脂)膜、pi(polyimide,聚酰亚胺)膜、pc(聚碳酸酯)膜、pmma(聚甲基丙烯酸甲酯)膜等。

56.在具体实施时,在本发明实施例提供的上述显示模组中,如图3

‑

图6所示,补强结构70在显示面板10上的正投影的外轮廓可以为方形或曲线型。具体地,如图7和图9所示,补强结构70在显示面板10上的正投影的外轮廓为曲线型;如图8和图10所示,补强结构70在显示面板10上的正投影的外轮廓为方形。如图7

‑

图10所示,补强结构70在显示面板10上的正投影覆盖面积需要超出第一结构301的左、上和下边沿,不能超出右边沿。

57.为了更进一步说明补强结构70涂覆设计,如图11和图12所示,图11为图3的局部放大示意图,图12为图5的局部放大示意图,现有技术中,通常覆晶薄膜30的厚度n约70um,偏光片40的厚度k约106um或147um,而第一胶层50的厚度h约150um,故第一胶层50即使做到与

覆晶薄膜30交叠,第一胶层50也没有直接和覆晶薄膜30贴合,因此本方案在覆晶薄膜30的第一结构301靠近偏光片40的侧边和上方涂覆uv固化胶(图3和图4方案),固化后凸起的uv固化胶与第一胶层50接触的表面到显示面板10表面的最大距离l需满足大于或等于偏光片40的厚度k,即图11中l≥k。另需避免uv固化胶厚度过高在盖板60贴合工艺中与上方盖板60形成结构干涉和避免嵌入第一胶层50过深而切断第一胶层50,uv固化胶与第一胶层50接触的表面到显示面板10表面的最大距离l还要满足小于或等于偏光片40的厚度k与第一胶层50厚度h的一半之和,即l≤k+h/2。同样,对于图5和图6的方案,补强结构70的厚度和第一结构301的厚度之和l需满足大于或等于偏光片40的厚度k,即图12中l≥k,且补强结构70的厚度和第一结构301的厚度之和l还要满足小于或等于偏光片40的厚度k与第一胶层50厚度h的一半之和,即l≤k+h/2。因此,在具体实施时,在本发明实施例提供的上述显示模组中,如图3

‑

图6、图11和图12所示,补强结构70与第一胶层50接触的表面到显示面板10表面的最大距离为第一距离l,第一距离l大于或等于偏光片40的厚度k、且小于或等于偏光片40的厚度k与第一胶层50厚度h的一半之和,即k≤l≤k+h/2。

58.在具体实施时,在本发明实施例提供的上述显示模组中,如图3

‑

图6所示,还包括位于显示面板10和柔性电路板20(fpc)之间的支撑散热结构80(super clean foam,scf),以实现对显示面板的缓冲、遮光以及散热的效果,同时在覆晶薄膜30弯折后实现柔性电路板20与显示面板10的固定;如图13和图14所示,该支撑散热结构80包括依次叠层设置的金属材料层801、泡棉层802(foam)和第四胶层803(例如网纹胶,embo),第四胶层803与显示面板10的背面固定连接,金属材料层801与柔性电路板20电连接;其中,

59.现有技术中金属材料层801的材料一般采用铜箔,铜箔散热性能好但是硬度不够,如图13所示,金属材料层801的材料可以为不锈钢(sus),且金属材料层801在显示面板10上的正投影覆盖整个显示面板10,本发明实施例现有技术中的铜箔层完全变更为不锈钢(sus)材料,sus可作为刚性支撑层,提升cof绑定区的抗弯折强度,进一步防止显示面板10的绑定区bb在覆晶薄膜30弯折过程中受力弯曲变形,sus层的厚度为80um~200um即可,具体厚度不做限定;

60.或者,如图14所示,金属材料层801包括固定连接的不锈钢层801’和铜箔层801”,铜箔层801”在显示面板10上的正投影覆盖显示面板10的显示区,不锈钢层801’在显示面板10上的正投影覆盖显示面板10的绑定区bb,即本发明实施例现有技术中的金属材料层801部分为不锈钢(sus)材料,部分为铜箔材料,铜箔层801”可以保证金属材料层801的散热性能,不锈钢层801’可以作为绑定区bb部分的刚性支撑层,提升cof绑定区的抗弯折强度,防止显示面板10的绑定区bb在覆晶薄膜30弯折过程中受力弯曲变形。

61.需要说明的是,本发明实施例图13和图14所示的支撑散热结构80是图3所示的实施例的具体结构,当然,图4

‑

图6的所示的支撑散热结构80的具体结构可以与图13或图14相同。

62.在具体实施时,在本发明实施例提供的上述显示模组中,如图3

‑

图6、图13和图14所示,覆晶薄膜30还包括位于第二结构302和弯折结构303之间的第三结构304;

63.显示模组还包括:

64.隔垫层90(cushion),位于第三结构304和支撑散热结构80之间,隔垫层90具有开槽901;具体地,隔垫层90用于固定驱动芯片100,隔垫层90的材料可以为pet或泡棉;

65.驱动芯片100,位于开槽901内,驱动芯片100的高度小于或等于隔垫层90的高度;

66.散热胶层110(ic cover tape),位于第三结构304背向显示面板10的一侧,且散热胶层110在显示面板10上的正投影覆盖驱动芯片100在显示面板10上的正投影;具体地,散热胶层110用于对驱动芯片100进行散热,以及对驱动芯片100进行电磁屏蔽。

67.在具体实施时,在本发明实施例提供的上述显示模组中,如图3

‑

图6、图13和图14所示,还包括位于显示面板10的绑定区bb一侧与覆晶薄膜30的弯折结构303之间的第五胶层120,例如uv固化胶,该第五胶层120一方面可以粘结显示面板10和覆晶薄膜30,另一方面可以防止水汽扩散到显示面板10和覆晶薄膜30之间。

68.可以理解的是,本发明实施例中的显示面板包括衬底、薄膜晶体管阵列和oled发光层等部件。衬底为柔性衬底,如聚酰亚胺;薄膜晶体管阵列包括但不限于低温多晶硅薄膜晶体管以及氧化物薄膜晶体管中的至少一种。

69.在具体实施时,本发明实施例提供的显示模组的工艺流程主要包括:偏光片与显示面板的贴合,覆晶薄膜与显示面板绑定区的绑定,柔性电路板与覆晶薄膜的绑定,补强结构的制作,shape cut,盖板和保护膜贴合,支撑散热结构与显示面板背面和柔性电路板贴合,隔垫层(ic cushion)贴合,承载膜贴合,第一胶层(toca)与偏光片贴合,盖板与第一胶层贴合,覆晶薄膜弯折,散热胶层(ic cover tape)与覆晶薄膜贴合,test检测。

70.需要说明的是,在手机等中大尺寸产品中,由于显示面板的绑定区面积和宽度皆较大,在cof弯折时,显示面板的绑定区足以支撑cof弯折时施加的弯折应力。但是当现有的技术方案应用于小尺寸的柔性穿戴产品时,由于绑定区的尺寸较小,cof弯折时极易导致绑定区对应的显示面板及金属材料层等膜层弯曲变形,因此本发明实施例尤其适用于小尺寸柔性穿戴产品。

71.另外,本发明实施例采用cof弯折技术方案,可以提升背板的排版率,提升产能,降低成本。

72.基于同一发明构思,本发明实施例还提供了一种显示装置,包括本发明实施例提供的上述任一种显示模组。该显示装置可以为:手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。该显示装置的实施可以参见上述显示模组的实施例,重复之处不再赘述。

73.本发明实施例提供的一种显示模组及显示装置,通过采用补强结构将覆晶薄膜的第一结构和第一胶层固定连接,由于盖板通过第一胶层偏光片贴合,因此补强结构与盖板之间通过第一胶层固定连接,补强结构可以加强显示面板绑定区的支撑性能,从而实现显示面板的绑定区强化固定,这样在覆晶薄膜弯折过程中,显示面板以及显示面板下方的膜层不会发生弯曲变形,从而防止膜层peeling以及显示面板内金属走线断裂引发亮线、异显等不良的问题,提高cof弯折工艺的良率和产品信赖性。

74.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1