一种双头电源线的全自动组装生产线的制作方法

1.本发明涉及电源线生产技术领域,尤其涉及一种双头电源线的全自动组装生产线。

背景技术:

2.双头电源线包括电源线及分别连接于电源线两端的两个插头,其生产过程一般包括组装、注塑及检测等;其中,双头电源线的组装过程又涉及到去外皮、去内皮及铆压等多个工序。

3.现有的双头电源线组装设备,一般包括去外皮设备、去内皮设备及铆压设备,各加工设备之间相互独立作业,通过操作人员进行上下料,自动化程度较低,难以适应大规模批量化生产需求。

4.因此,有必要设计一种双头电源线的全自动组装生产线,以解决上述问题。

技术实现要素:

5.本发明的目的在于提出一种双头电源线的全自动组装生产线,能够实现双头电源线在注塑之前的全自动组装,提升了作业效率及产品良率。

6.为达此目的,本发明采用以下技术方案:

7.一种双头电源线的全自动组装生产线,包括机架及设置于所述机架上的裁线设备、用于带动第一夹具循环流动的第一输送线、与所述第一输送线衔接并用于带动第二夹具循环流动的第二输送线、设置于所述第一输送线一侧的头端组装设备、设置于所述第二输送线一侧的尾端组装设备、第一机械手和第二机械手;所述裁线设备能够裁切出预设长度的电源线;所述第一机械手能够将电源线弯成u形并上料至所述第一夹具;所述第二机械手能够将所述第一输送线输出的电源线上料至所述第二夹具。

8.进一步地,所述第一夹具及所述第二夹具均包括夹具板及位于所述夹具板上的两个第三夹爪机构,两个所述第三夹爪机构沿电源线的输送方向间隔且前后错开设置,分别用于固定呈u形的电源线的两直线段;

9.所述第二夹具的两个所述第三夹爪机构之间设置有承载板,所述承载板与所述机架连接。

10.更进一步地,所述第一输送线的远离所述裁线设备的一侧设置有接线块,所述接线块的顶面开设有两端贯通的凹槽,所述凹槽与所述裁线设备的切口位置对应;

11.所述第一机械手设置在位于所述裁线设备与所述接线块之间的所述第一夹具的上方,包括旋转座、连接于所述旋转座上的第一夹爪机构、驱动所述旋转座旋转及升降的旋转座驱动机构;所述第一夹爪机构的旋转中心线与两个所述第三夹爪机构的对称中心线共线。

12.进一步地,所述头端组装设备及所述尾端组装设备的上游端均设置有定位装置;

13.所述定位装置包括定位支架、设置于所述定位支架上并开设有定位凹槽的定位支

撑块、位于所述定位凹槽的一端并与所述定位支架偏心转动连接的转动件及接近开关,所述接近开关位于所述转动件的上方并与所述定位支架连接。

14.进一步地,所述头端组装设备及所述尾端组装设备均包括沿电源线的输送方向依次设置的去外皮装置、去内皮装置及铆压装置,所述去外皮装置及所述去内皮装置之间设置有极性定位装置;

15.所述极性定位装置包括极性定位支架、连接于所述极性定位支架上的内轴、同轴转动连接于所述内轴外侧的外轴、用于驱动所述外轴转动的外轴驱动机构、与所述外轴连接的第四夹爪机构及位于所述第四夹爪机构的上方的第一ccd相机和第一光源;所述内轴的端部连接有背景板。

16.更进一步地,所述去外皮装置及所述极性定位装置之间设置有用于除去内皮外侧的粉尘的除粉装置;所述极性定位装置及所述去内皮装置之间设置有用于将芯线梳理成直线的芯线整形装置。

17.更进一步地,所述芯线整形装置包括芯线整形支架、位于所述芯线整形支架上的第五夹爪机构和分设于第五夹爪机构两侧的两个第六夹爪机构、用于驱动两个夹爪机构相向移动的第六夹爪机构驱动组件、用于驱动芯线整形支架直线移动的芯线整形支架驱动机构,第五夹爪机构及两个第六夹爪机构分别用于夹持电源线的三个芯线。

18.更进一步地,所述头端组装设备及所述尾端组装设备均还包括检测装置;所述检测装置位于所述去内皮装置的下游端,用于检测电源线的内皮是否剥离;和/或所述检测装置位于所述铆压装置的下游端,用于检测端子与电源线之间的是否压接好。

19.更进一步地,所述第二机械手包括固定座、位于所述固定座上的两个第二夹爪机构和两个第二夹爪驱动件、及固定座驱动机构;在所述固定座驱动机构及两个所述第二夹爪驱动件的驱动下,两个所述第二夹爪机构夹持电源线移动至所述第二夹具上,使得带有端子的电源线端远离工作侧移动并通过远离工作侧的所述第三夹爪机构固定,另一端靠近工作侧移动并通过靠近工作侧的所述第三夹爪机构固定。

20.进一步地,还包括设置于所述尾端组装设备的下游端的壳体组装设备;所述壳体组装设备包括顶面开设有限位滑槽的壳体放置块、驱动所述壳体放置块升降以及朝向或远离所述第二输送线移动的壳体放置块驱动机构、第一壳体搬运机构、第二壳体搬运机构及下压机构;

21.所述壳体放置块上连接有推动件及推动气缸,所述推动件位于所述限位凹槽的一端,所述推动气缸用于驱动所述推动件移动,以推动位于所述限位滑槽内的第一壳体移动至限位位置;

22.所述第一壳体搬运机构用于将第一壳体搬运至所述限位滑槽内;

23.所述第二壳体搬运机构用于将第二壳体搬运至位于所述限位滑槽内的第一壳体上;

24.所述下压机构位于壳体放置块的上方,用于将第二壳体、第一壳体及位于第一壳体和第二壳体之间的电源线端子组合成一体。

25.本发明的有益效果为:本发明的一种双头电源线的全自动组装生产线,实现了裁线、电源线头端定位、头端组装、电源线尾端定位、电源线尾端组装及壳体组装的全自动作业,整个产线的自动化程度高,节省了人力成本,提高了生产效率,提升了产品良率。

附图说明

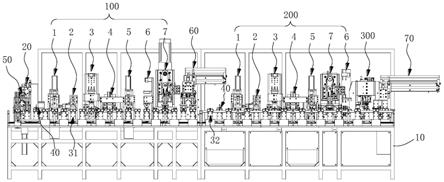

26.图1是本发明提供的一种双头电源线的全自动组装生产线的结构示意图;

27.图2是图1中的第一夹具的结构示意图;

28.图3是图1中的第二夹具的结构示意图;

29.图4是图1中的裁线设备的结构示意图;

30.图5是图1中的第一机械手的结构示意图;

31.图6是图1中的定位装置的结构示意图;

32.图7是图1中的除粉装置的结构示意图;

33.图8是图1中的极性定位装置的结构示意图;

34.图9是图1中的芯线整形装置的结构示意图;

35.图10是图1中的检测装置的结构示意图;

36.图11是图1中的第二机械手的结构示意图;

37.图12是图1中的壳体组装设备的结构示意图;

38.图13是图12中的壳体放置块的结构示意图;

39.图14是图12中的第一壳体搬运机构的结构示意图;

40.图15是图12中的第二壳体搬运机构的结构示意图。

具体实施方式

41.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

42.如图1所示,一种双头电源线的全自动组装生产线,包括机架10、设置于机架10上的裁线设备20、用于带动第一夹具31循环流动的第一输送线、与第一输送线衔接并用于带动第二夹具32循环流动的第二输送线、设置于第一输送线一侧的头端组装设备100、设置于第二输送线一侧的尾端组装设备200、第一机械手50及第二机械手60。其中,裁线设备20用于裁切出预设长度的电源线;第一机械手50用于将电源线弯成u形并上料至第一夹具31;第二机械手60用于将第一输送线输出的电源线上料至第二夹具32。

43.具体的,如图2和3所示,第一夹具31及第二夹具32均包括夹具板33及位于夹具板33上的两个第三夹爪机构34,两个第三夹爪机构34沿电源线的输送方向间隔且前后错开设置,用于分别固定呈u形的电源线的两直线段。该第三夹爪机构34包括一对第三夹爪及驱动该对第三夹爪开合的第三夹爪气缸。其中,第二夹具32的两个第三夹爪机构34之间设置有承载板11,该承载板11与机架10连接,用于支撑压接于电源线一端的端子。

44.本发明中,第一输送线及第二输送线均采用链式或带式等常规的输送线,故不再详述。

45.如图4所示,裁线设备20位于第一输送线的输入端,并包括用于牵引输送电源线的牵引送线机构、裁切机构及夹持机构。其中,该牵引送线机构及裁切机构均为本领域中常规采用机构,如牵引送线机构采用电机驱动的两组皮带轮组件实现,裁切机构采用一对裁切刀及由电机驱动的双向丝杆机构实现,夹持机构采用一对夹爪及夹爪气缸实现,故不再详述。

46.其中,第一输送线的远离裁线设备20的一侧设置有接线块12,该接线块12的顶面开设有两端贯通的凹槽,该凹槽与裁线设备20的切口位置对应。该接线块12连接有驱动其

升降的接线块驱动气缸13。进一步地,凹槽的靠近裁线设备的一端敞口设置,以便于电源线顺利进入。

47.如图4和5所示,第一机械手50设置在位于裁线设备20与接线块12之间的第一夹具31的上方,包括旋转座51、连接于旋转座51上的第一夹爪机构52、驱动旋转座51旋转及升降的旋转座驱动机构53。其中,第一夹爪机构52的旋转中心线与两个第三夹爪机构34的对称中心线共线;第一夹爪机构52中的第一夹爪开设有避让第三夹爪的避让槽521;旋转座驱动机构53采用旋转气缸与升降气缸相结合实现。

48.使用时,在旋转座驱动机构53的驱动下,第一夹爪机构52从其中一个第三夹爪机构34中夹取电源线,然后旋转移动至另一个第三夹爪机构34处,使得电源线弯成u形后,通过两个第三夹爪机构34固定于第一夹具31上。

49.头端组装设备100及尾端组装设备200的上游端均设置有定位装置40。如图6所示,定位装置40包括定位支架41、设置于定位支架41上并开设有定位凹槽421的定位支撑块42、位于定位凹槽421的一端并与定位支架41偏心转动连接的转动件43及接近开关44。其中,转动件43的横截面呈口向下的u形;接近开关44位于转动件43的上方并与定位支架41连接。定位支架41上还设置有用于驱动定位支撑块42升降的定位支撑块驱动气缸45。定位凹槽421的朝向转动件43的一端开设有供转动件43的一端伸入的收容槽,另一端设置有夹爪机构,用于夹持固定电源线。

50.使用时,第一夹具31带动电源线移动至定位凹槽421内,夹爪机构夹持固定电源线;在电源线端部的挤压下,转动件43相对定位支架41转动,接近开关44用于检测转动件43是否发生转动,若转动件43发生转动,则通过对电源线的定位;若未发生转动,则定位不通过。

51.头端组装设备100及尾端组装设备200均包括沿输送方向依次设置的去外皮装置1、去内皮装置5及铆压装置7,分别用于实现对电源线进行剥外皮、剥内皮及将暴露的导线与端子压接成一体,其中涉及的装置均为本领域中常规采用的机构和设备,故不再详述。其中,去外皮装置1及去内皮装置5之间依次设置有除粉装置2、极性定位装置3及芯线整形装置4。

52.如图7所示,除粉装置2包括除粉支架201、位于除粉支架201上的两个刷粉机构及驱动除粉支架201沿直线移动的除粉支架驱动气缸205,这两个刷粉机构均包括旋转架202、毛刷轮203、第一电机及第二电机,其中,旋转架202与除粉支架201转动连接,第一电机用于驱动旋转架202旋转,毛刷轮203转动连接于旋转架202的一端,第二电机用于驱动毛刷轮203转动;两个毛刷轮203上下设置。

53.使用时,在两个第一电机的驱动下,两个旋转架202相向旋转,带动两个毛刷轮203相向移动以与位于中间的电源线接触;在两个第二电机的驱动下,两个毛刷轮203转动,从而实现对电源线的剥去外皮后露出内皮段的部分进行除粉,以便于极性定位装置对电源线的内芯进行精准极性定位。

54.如图8所示,极性定位装置3包括极性定位支架301、连接于极性定位支架301上的内轴302、同轴套设于内轴302的外侧并与内轴302转动连接的外轴303、外轴驱动机构304及第四夹爪机构305,其中,第四夹爪机构305与外轴303连接,用于夹持电源输送线;外轴驱动机构304用于驱动外轴303相对于内轴302转动;优选的,该外轴驱动机构304包括电机及传

动组件,电机的输出端与外轴303之间通过传动组件传动连接。该传动组件可为带传动组件或齿轮传动组件等。第四夹爪机构305的上方设置有第一ccd相机306及第一光源307,内轴302的端部连接有背景板308。

55.使用时,在外轴驱动机构304的驱动下,第四夹爪机构305夹持电源线进行旋转,在旋转的过程中,ccd相机306对电源线的露出内皮段进行拍摄,并将拍摄的图片传输至电脑端进行比对,直至电源线转动至预设位置为止。

56.如图9所示,芯线整形装置4包括芯线整形支架401、位于芯线整形支架401上的第五夹爪机构402和分设于第五夹爪机构402两侧的两个第六夹爪机构403、用于驱动两个夹爪机构403相向移动的第六夹爪机构驱动组件404、用于驱动芯线整形支架401直线移动的芯线整形支架驱动机构405。其中,第五夹爪机构402及两个第六夹爪机构403分别用于夹持电源线的三个芯线;第六夹爪机构驱动组件404优选为电机驱动的双向丝杆机构;芯线整形支架驱动机构405可为丝杆机构,也可为直线模组。

57.该头端组装设备100及尾端组装设备200均还包括检测装置6。如图10所示,该检测装置6位于去内皮装置5的下游端,用于检测电源线的内皮是否剥离;和/或该检测装置6位于铆压装置7的下游端,用于检测端子与电源线之间的是否压接好。如图9所示,该检测装置6包括检测支架601及位于检测支架601上的第二ccd相机602和第二光源603,其中,该第二ccd相机602及第二光源603的安装高度可调。

58.如图11所示,第二机械手60包括固定座61、位于固定座61上的两个第二夹爪机构62和两个第二夹爪驱动件63、及固定座驱动机构64。其中,两个第二夹爪驱动件63分别用于驱动两个第二夹爪机构62沿垂直电源线的输送方向移动,固定座驱动机构64用于驱动固定座61升降及沿电源线的输送线方向移动。优选的,该第二夹爪驱动件63为气缸,固定座驱动机构64采用升降气缸及直线滑台结合实现。

59.使用时,在固定座驱动机构64及两个第二夹爪驱动件63的驱动下,两个第二夹爪机构62夹持电源线移动至第二夹具32上,使得带有端子的电源线端远离工作侧移动并通过远离工作侧的第三夹爪机构34固定,另一端靠近工作侧移动并通过靠近工作侧的第三夹爪机构34固定。

60.该双头电源线的全自动组装生产线还包括设置于尾端组装设备200的下游端的壳体组装设备300,如图12

‑

15所示,该壳体组装设备300包括顶面开设有限位滑槽311的壳体放置块310、驱动该壳体放置块310升降以及朝向或远离第二输送线移动的壳体放置块驱动机构320、第一壳体搬运机构330、第二壳体搬运机构340及下压机构350。

61.其中,限位滑槽311包括导向部312及限位部313。壳体放置块310上连接有推动件361及推动气缸362。该推动件361位于限位凹槽311的一端,该推动气缸362用于驱动推动件361移动,进而带动位于限位滑槽311内的第一壳体沿导向部312移动至限位部313的限位位置。本发明中,该推动件361包括推动板3611及连接于推动板3611上的三个推杆3612,这三个推杆3612的前端可分别定位插入第一壳体的三个插孔内。该壳体放置块驱动机构320采用两个气缸构成。

62.第一壳体搬运机构330用于将第一壳体上料机输出的第一壳体搬运至限位滑槽311内,包括第一壳体夹爪机构331及驱动第一壳体夹爪机构331水平移动的第一直线模组332。

63.第二壳体搬运机构340用于将第二壳体上料机输出的第二壳体搬运至位于限位滑槽311内的第一壳体上,包括第二壳体夹爪机构341、旋转气缸342、升降气缸343及第二直线模组344,其中,第二壳体夹爪机构341连接有弹性压持件345,用于将第二壳体弹性压持于第二壳体夹爪机构341的第二壳体夹爪上。

64.下压机构350位于壳体放置块310的上方,用于将第二壳体、第一壳体及位于第一壳体和第二壳体之间的电源线端子组合成一体,包括下压头及驱动下压头351升降的下压头驱动气缸。

65.使用时,首先,第一壳体搬运机构330将第一壳体搬运至限位滑槽311内,接着,第二输送线将带端子的电源线输送至第一壳体的上方指定位置;再接着,在推动气缸362的驱动下,推动件361推动第一壳体沿限位滑槽311移动,使得电源线上压接的三个端子分别插入第一壳体的三个插孔内;然后,第二壳体搬运机构340将第二壳体搬运至该第一壳体上,最后,在下压头驱动气缸的驱动下,下压头将第二壳体、电源线端子及第一壳体压合成一体。

66.本发明的双头电源线的全自动组装生产线,实现了裁线、电源线头端定位、头端组装、电源线尾端定位、电源线尾端组装及壳体组装的全自动作业,整个产线的自动化程度高,节省了人力成本,提高了生产效率,提升了产品良率。

67.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1