多凸块封装结构及其制备方法与流程

1.本发明涉及半导体封装技术领域,具体而言,涉及一种多凸块封装结构及其制备方法。

背景技术:

2.随着半导体行业的快速发展,倒装封装结构广泛应用于半导体行业中,倒装芯片封装利用凸块进行芯片与基板之间的电性连接。凸块包括了铜柱、金属层(ubm:under bump metalization)以及钝化层(passivation),其铜柱凸块可得到具有最小间距,倒装基板铜层采用无核基板(core

‑

less),其材料多见为fr4树脂或bt树脂,基板在受到外界力学、时间、温度、湿度等条件的影响下,会发生不可逆转的塑性形变,同时封装体内部芯片材料硅(热膨胀系数为2.5 ppm/c)与基板材料(热膨胀系数为12 ppm/c)会由于热膨胀系数不匹配导致的应力作用在芯片bump(焊接点)上,该应力引起产品性能下降,甚至失效。

技术实现要素:

3.本发明的目的包括,例如,提供了一种多凸块封装结构及其制备方法,其能够解决现有技术中应力作用在芯片焊接点上导致的性能下降、失效的问题。

4.本发明的实施例可以这样实现:第一方面,本发明提供一种多凸块封装结构,包括:在一侧表面设置有金属焊垫的晶圆基底;设置在所述晶圆基底一侧的保护层,所述保护层上设置有焊垫开口,所述焊垫开口与所述金属焊垫对应,并贯通至所述金属焊垫的表面;设置在所述保护层远离所述晶圆基底一侧的第一线路层,所述第一线路层延伸至所述焊垫开口并与所述金属焊垫连接;设置在所述第一线路层远离所述晶圆基底一侧,并与所述第一线路层电连接的第一导电凸起;设置在所述第一线路层远离所述晶圆基底一侧的第一介电层;设置在所述第一介电层远离所述晶圆基底一侧的第二线路层;设置在所述第二线路层远离所述晶圆基底一侧,并与所述第二线路层电连接的第二导电凸起;其中,所述第二线路层延伸至所述第一导电凸起,并与所述第一导电凸起电连接。

5.在可选的实施方式中,所述保护层上还设置有第二介电层,所述第二介电层延伸至所述焊垫开口,并使得所述金属焊垫外露于所述第二介电层,所述第一线路层设置在所述第二介电层上,并沿着所述第二介电层延伸至所述焊垫开口。

6.在可选的实施方式中,所述第一介电层远离所述晶圆基底一侧还设置有第三介电层,所述第三介电层覆盖在所述第二线路层上,并包覆在所述第一导电凸起和所述第二导电凸起的周围,所述第三介电层上设置有与所述第一导电凸起对应的第一容胶开口以及与

所述第二导电凸起对应的所述第二容胶开口。

7.在可选的实施方式中,所述第三介电层远离所述晶圆基底的一侧设置有导电膜,所述导电膜远离所述晶圆基底的一侧设置有第四介电层,所述导电膜延伸至所述第一容胶开口和所述第二容胶开口,用于在所述第四介电层与所述第三介电层的挤压下溢出至所述第一容胶开口和所述第二容胶开口。

8.在可选的实施方式中,所述第三介电层远离所述晶圆基底的一侧还设置有天线层,所述天线层嵌设在所述第四介电层中,并与所述第一导电凸起和/或所述第二导电凸起电连接。

9.在可选的实施方式中,所述天线层延伸至所述第二容胶开口,所述第二容胶开口内还填充有导电胶,以使所述天线层与所述第二导电凸起电连接。

10.在可选的实施方式中,所述第一线路层上设置有第一金属盘,所述第一金属盘位于所述第一导电凸起的底部,且所述第二线路层覆盖在所述第一金属盘上,所述第一导电凸起设置在所述第二线路层上,以使所述第一金属盘、所述第一导电凸起和所述第二线路层电连接为一体。

11.在可选的实施方式中,所述第二线路层上设置有第二金属盘,所述第二金属盘位于所述第二导电凸起的底部,所述第二导电凸起通过所述第二金属盘与所述第二线路层电连接,且所述第二导电凸起相对于所述晶圆基底的高度与所述第一导电凸起相对于所述晶圆基底的高度相同。

12.在可选的实施方式中,所述第二线路层位于所述第一线路层远离所述晶圆基底的一侧,且所述第二导电凸起在所述晶圆基底上的投影位于所述金属焊垫与所述第一导电凸起在所述晶圆基底上的投影之间。

13.第二方面,本发明提供一种多凸块封装结构的制备方法,用于制备如前述实施方式任一项所述的多凸块封装结构,所述方法包括:提供在一侧表面设置有金属焊垫的晶圆基底;在所述晶圆基底的一侧形成保护层,所述保护层上设置有焊垫开口,所述焊垫开口与所述金属焊垫对应,并贯通至所述金属焊垫的表面;在所述保护层远离所述晶圆基底的一侧形成第一线路层,所述第一线路层延伸至所述焊垫开口并与所述金属焊垫连接;在所述第一线路层远离所述晶圆基底的一侧形成第一介电层;在所述第一线路层远离所述晶圆基底的一侧设置第一导电凸起,所述第一导电凸起与所述第一线路层电连接;在所述第一介电层远离所述晶圆基底的一侧形成第二线路层;在所述第二线路层远离所述晶圆基底的一侧形成第二导电凸起,所述第二导电凸起与所述第二线路层电连接;其中,所述第二线路层延伸至所述第一导电凸起,并与所述第一导电凸起电连接。

14.本发明实施例的有益效果包括,例如:本发明提供的多凸块封装结构及其制备方法,通过设置第一线路层,使得第一导电凸起通过第一线路层与金属焊垫电连接,进而实现了第一导电凸起与晶圆基底之间的电连接,同时在第一介电层上额外设置第二线路层,并在第二线路层上设置第二导电凸起,第

二导电凸起通过第二线路层与第一导电凸起电连接,进而实现了第二导电凸起与晶圆基底之间的电连接。由于采用了不同的线路层实现了第一导电凸起和第二导电凸起的连接,应力承受范围更大,使得第一导电凸起和第二导电凸起受力时底部的ubm层不易脱落,大大地改善传统封装结构中的金属凸块可靠性,并避免了隐裂问题。同时,本发明采用多线路层排布,能够使得第一导电凸起和第二导电凸起相对可以靠的更近,进而使得金属凸块更加密集,有利于产品的小型化,也提升了产品的性能。相较于现有技术,本发明提供的多凸块封装结构及其制备方法,能够解决常规技术中由热膨胀系数不匹配导致的应力作用在芯片bump(焊接点)上而引起产品性能下降,甚至失效的问题,提升了封装结构的可靠性,避免了隐裂的问题,同时有利于产品的小型化,提升了产品性能。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

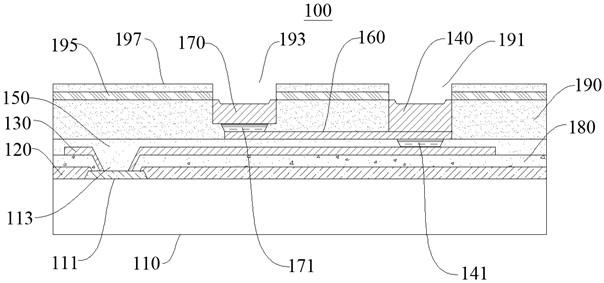

16.图1为本发明第一实施例提供的多凸块封装结构的示意图;图2为本发明第二实施例提供的多凸块封装结构的示意图;图3为本发明第三实施例提供的多凸块封装结构的示意图;图4为本发明第四实施例提供的多凸块封装结构的制备方法的步骤框图;图5至图11为本发明第一实施例提供的多凸块封装结构的制备方法的工艺流程图。

17.图标:100

‑

多凸块封装结构;110

‑

晶圆基底;111

‑

金属焊垫;113

‑

焊垫开口;120

‑

保护层;130

‑

第一线路层;140

‑

第一导电凸起;141

‑

第一金属盘;150

‑

第一介电层;160

‑

第二线路层;170

‑

第二导电凸起;171

‑

第二金属盘;180

‑

第二介电层;190

‑

第三介电层;191

‑

第一容胶开口;1911

‑

第一焊球;1913

‑

导电胶;193

‑

第二容胶开口;1931

‑

第二焊球;195

‑

导电膜;197

‑

第四介电层;199

‑

天线层。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

19.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

21.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方

位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

23.正如背景技术中所公开的,现有技术中的倒装封装结构,通常采用铜柱、金属层(ubm:under bump metalization)以及钝化层(passivation)的结合来形成金属凸块。常规的倒装封装结构,具有以下问题:1、在倒装完成后,由于倒装基板通常采用无核基板,基板在外界环境的影响下会产生一定程度的塑性形变,同时不同材料的热膨胀系数不匹配,也会导致产生一定程度的内应力,该内应力作用在芯片的焊点上,有可能会影响金属凸块底部的ubm层的结合强度,从而引起产品性能的下降,甚至焊点失效。

24.2、常规的倒装封装结构,金属凸块通常采用锡帽焊接来实现与基板连接,锡帽的大小难以控制,且容易外溢,导致这种方式存在焊接过程中锡料桥接的问题,进而使得金属凸块之间的间距较大,不利于产品的小型化;或者采用间距较小但尺寸较小的金属凸块,影响产品的性能。

25.3、常规的倒装封装结构,需要使用tbd焊接(thermal bonding 热压焊),而热压焊时会对ubm层和内部线路层造成应力影响,容易导致ubm隐裂以及rdl线路层隐裂的问题。

26.4、常规的倒装封装结构,由于未设置有天线层,使得芯片无法实现射频功能。

27.为了解决上述问题,本发明提供了一种新型的多凸块封装结构及其制备方法,需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

28.第一实施例参见图1,本实施例提供了一种多凸块封装结构100,其能够解决常规技术中由热膨胀系数不匹配导致的应力作用在芯片bump(焊接点)上而引起产品性能下降,甚至失效的问题,提升了封装结构的可靠性,避免了隐裂的问题,同时有利于产品的小型化,提升了产品性能。并避免了tbd焊接时造成ubm层和内部线路层的隐裂,进一步保证了封装结构的可靠性。

29.本实施例提供的多凸块封装结构100,包括晶圆基底110、保护层120、第一线路层130、第一导电凸起140、第一介电层150、第二线路层160和第二导电凸起170,其中晶圆基底110的一侧表面设置有金属焊垫111,保护层120设置在晶圆基底110具有金属焊垫111的一侧,且保护层120上设置有焊垫开口113,焊垫开口113与金属焊垫111对应,并贯通至金属焊垫111的表面,从而使的金属焊垫111外露于保护层120。第一线路层130设置在保护层120远离晶圆基底110的一侧,且第一线路层130延伸至焊垫开口113,并与金属焊垫111连接。第一导电凸起140设置在第一线路层130远离晶圆基底110的一侧,并与第一线路层130电连接。第一介电层150设置在第一线路层130远离晶圆基底110的一侧,第二线路层160设置在第一介电层150远离晶圆基底110的一侧,第二导电凸起170设置在第二线路层160远离晶圆基底110的一侧,并与第二线路层160电连接。其中,第二线路层160延伸至第一导电凸起140,并与第一导电凸起140电连接。

30.在本实施例中,晶圆基底110为硅基底,其用于构成芯片的主体部分,金属焊垫111

为铝焊垫,与晶圆基底110之间电连接,保护层120可以采用高分子介电材料所构成,例如环氧化物、聚亚酰胺苯环丁烯等,其中焊垫开口113的尺寸小于金属焊垫111的尺寸,使得保护层120能够覆盖在金属焊垫111的周围,并将金属焊垫111的中部裸露出来,方便第一线路层130连接。第一介电层150采用胺类固化环氧化物材料、环氧化物高分子、聚酰亚胺等介电材料。

31.在本实施例中,第一线路层130和第二线路层160均采用电镀线路层rdl的方式形成,且第一线路层130和第二线路层160可以是铜和钛中的至少一种材料组成,并通过电镀形成rdl线路。且此处由于采用了不同的线路层实现了第一导电凸起140和第二导电凸起170的连接,应力承受范围更大,使得第一导电凸起140和第二导电凸起170受力时底部的ubm层不易脱落,大大地改善传统封装结构中的金属凸块可靠性,并避免了隐裂问题。同时,本发明采用多线路层排布,能够使得第一导电凸起140和第二导电凸起170相对可以靠的更近,进而使得金属凸块更加密集,有利于产品的小型化,也提升了产品的性能。

32.在本实施例中,保护层120上还设置有第二介电层180,第二介电层180延伸至焊垫开口113,并使得金属焊垫111外露于第二介电层180,第一线路层130设置在第二介电层180上,并沿着第二介电层180延伸至焊垫开口113。第二介电层180也可以采用采用胺类固化环氧化物材料、环氧化物高分子、聚酰亚胺等介电材料。通过设置第二介电层180,能够起到隔绝保护层120和第一线路层130的作用,并使得第一线路层130能够相对远离晶圆基底110,且第二介电层180还起到承载第一线路层130的作用,方便在第二介电层180上电镀形成第一线路层130。

33.在本实施例中,第一介电层150远离晶圆基底110一侧还设置有第三介电层190,第三介电层190覆盖在第二线路层160上,并包覆在第一导电凸起140和第二导电凸起170的周围,第三介电层190上设置有与第一导电凸起140对应的第一容胶开口191以及与第二导电凸起170对应的第二容胶开口193。具体地,第三介电层190采用胺类固化环氧化物材料、环氧化物高分子、聚酰亚胺等介电材料。此处第一介电层150包覆在第一线路层130上,第三介电层190设置在第一介电层150上,并包覆在第二线路层160上,同时第三介电层190上形成的第一容胶开口191和第二容胶开口193,能够使得第一导电凸起140和第二导电凸起170外露于第三介电层190,方便形成常规的焊接结构。

34.在本实施例中,第三介电层190远离晶圆基底110的一侧设置有导电膜195,导电膜195远离晶圆基底110的一侧设置有第四介电层197,导电膜195延伸至第一容胶开口191和第二容胶开口193,用于在第四介电层197与第三介电层190的挤压下溢出至第一容胶开口191和第二容胶开口193。具体地,第四介电层197的材料与第三介电层190相同,导电膜195采用异方性导电胶1913膜(acf,anisotropic conductive film),在芯片进行倒装时,采用热压焊(tbd,thermal bonding),使得导电膜195受到第三介电层190和第四介电层197的压力,进而溢出至第一容胶开口191和第二容胶开口193,通过导电膜195取得传统结构中的锡帽结构,解决现有的锡帽焊接过程中的空洞问题。此外,由于设置有第一容胶开口191和第二容胶开口193,在tbd之前,导电胶1913不会溢出,同时tbd时第一容胶开口191和第二容胶开口193均能够起到容置acf的作用,避免了相邻的第一容胶开口191内的acf与第二容胶开口193内的acf出现桥接现象,从而避免了常规技术中容易出现的锡帽焊接桥接问题。

35.需要说明的是,此处导电膜195使用了异方性导电胶1913膜(acf),其材料特性为

受到高压/高温后,胶膜材料里面的导电颗粒受挤压,并实现接触导电,同时其只能实现垂直方向上的单向导电,其他方向不导电。

36.还需要说明的是,此处通过第一容胶开口191和第二容胶开口193的方式,能够防止acf溢出至外部,从而使得相邻的第一导电凸起140和第二导电凸起170之间的距离可以更近,进一步使得金属凸块更加密集,有利于产品的小型化。

37.在本实施例中,第一线路层130上设置有第一金属盘141,第一金属盘141位于第一导电凸起140的底部,且第二线路层160覆盖在第一金属盘141上,第一导电凸起140设置在第二线路层160上,以使第一金属盘141、第一导电凸起140和第二线路层160电连接为一体。

38.在本实施例中,第二线路层160上设置有第二金属盘171,第二金属盘171位于第二导电凸起170的底部,第二导电凸起170通过第二金属盘171与第二线路层160电连接,且第二导电凸起170相对于晶圆基底的高度与第一导电凸起140相对于晶圆基底的高度相同。具体地,第一导电凸起140设置在第二线路层160的一端,第二导电凸起170设置在第二金属盘171上,第二金属盘171设置在第二线路层160的另一端,第一导电凸起140的高度等同于第二导电凸起170的高度和第二金属盘171的高度之和。

39.值得注意的是,本实施例中第一导电凸起140和第二导电凸起170均为铜柱,第一金属盘141设置在第一线路层130上,第二线路层160覆盖在第一金属盘141上,第二金属盘171设置在第二线路层160上,此处第一金属盘141和第二金属盘171的制作工艺可参考现有技术中的ubm层的制作工艺,此处第一金属盘141和第二金属盘171分别设置在第一线路层130和第二线路层160上,从而使得在由于热膨胀系数不匹配导致的应力和基板塑性形变产生的应力作用下,第一金属盘141和第二金属盘171均能够保持固定,相较于第一金属盘141和第二金属盘171设置在同一线路层上的结构,本实施例能够最大程度地保证ubm层的稳定,避免焊点失效等问题。

40.在本实施例中,第一导电凸起140和第二导电凸起170的顶部均为凹槽结构,从而在顶部形成一浅槽,以进一步扩大第一容胶开口191和第二容胶开口193的范围,并起到容置acf,防止其外溢至第四介电层197上。

41.在本实施例中,第二线路层160位于第一线路层130远离晶圆基底110的一侧,且第二导电凸起170在晶圆基底110上的投影位于金属焊垫111与第一导电凸起140在晶圆基底110上的投影之间。具体地,第二导电凸起170位于第一导电凸起140和金属焊垫111之间,从而使得整体构造更加紧凑,提升了垂直方向上的空间利用率,更有利于产品的小型化。

42.需要说明的是,为了实现晶圆级封装结构,本实施例中多凸块封装结构100还可以包括塑封层,塑封层包覆在晶圆基底110外,并延伸至第三介质层190的侧壁处,从而将封装结构包覆在内,起到保护效果。对于其具体的塑封结构和塑封工艺,在此不再赘述。

43.综上所述,本实施例提供的多凸块封装结构100,由于采用了不同的线路层实现了第一导电凸起140和第二导电凸起170的连接,应力承受范围更大,使得第一导电凸起140和第二导电凸起170受力时底部的ubm层不易脱落,大大地改善传统封装结构中的金属凸块可靠性,并避免了隐裂问题。同时,本发明采用多线路层排布,能够使得第一导电凸起140和第二导电凸起170相对可以靠的更近,进而使得金属凸块更加密集,有利于产品的小型化,也提升了产品的性能。并且通过设置在第三介电层190和第四介电层197之间设置导电膜195,使得tbd时导电膜195受到第三介电层190和第四介电层197的压力,进而溢出至第一容胶开

口191和第二容胶开口193,通过导电膜195取得传统结构中的锡帽结构,解决现有的锡帽焊接过程中的空洞问题。此外,由于设置有第一容胶开口191和第二容胶开口193,在tbd之前,导电胶1913不会溢出,同时tbd时第一容胶开口191和第二容胶开口193均能够起到容置acf的作用,避免了相邻的第一容胶开口191内的acf与第二容胶开口193内的acf出现桥接现象,从而避免了常规技术中容易出现的锡帽焊接桥接问题。

44.第二实施例参见图2,本实施例提供了一种多凸块封装结构100,其基本结构和原理及产生的技术效果和第一实施例相同,为简要描述,本实施例部分未提及之处,可参考第一实施例中相应内容。

45.在本实施例中,多凸块封装结构100包括晶圆基底110、保护层120、第一线路层130、第一导电凸起140、第一介电层150、第二线路层160和第二导电凸起170,其中晶圆基底110的一侧表面设置有金属焊垫111,保护层120设置在晶圆基底110具有金属焊垫111的一侧,且保护层120上设置有焊垫开口113,焊垫开口113与金属焊垫111对应,并贯通至金属焊垫111的表面,从而使的金属焊垫111外露于保护层120。第一线路层130设置在保护层120远离晶圆基底110的一侧,且第一线路层130延伸至焊垫开口113,并与金属焊垫111连接。第一导电凸起140设置在第一线路层130远离晶圆基底110的一侧,并与第一线路层130电连接。第一介电层150设置在第一线路层130远离晶圆基底110的一侧,第二线路层160设置在第一介电层150远离晶圆基底110的一侧,第二导电凸起170设置在第二线路层160远离晶圆基底110的一侧,并与第二线路层160电连接。其中,第二线路层160延伸至第一导电凸起140,并与第一导电凸起140电连接。

46.在本实施例中,第一介电层150远离晶圆基底110一侧还设置有第三介电层190,第三介电层190覆盖在第二线路层160上,并包覆在第一导电凸起140和第二导电凸起170的周围,第三介电层190上设置有与第一导电凸起140对应的第一容胶开口191以及与第二导电凸起170对应的第二容胶开口193。第三介电层190远离晶圆基底110的一侧设置有导电膜195,导电膜195远离晶圆基底110的一侧设置有第四介电层197,导电膜195延伸至第一容胶开口191和第二容胶开口193,用于在第四介电层197与第三介电层190的挤压下溢出至第一容胶开口191和第二容胶开口193。

47.在本实施例中,第三介电层190远离晶圆基底110的一侧还设置有天线层199,天线层199嵌设在第四介电层197中,并与第一导电凸起140和/或第二导电凸起170电连接。具体地,天线层199为分段式结构,其主要起到射频天线的作用,本实施例中天线层199与第二导电凸起170电连接,当然,在本发明其他较佳的实施例中,天线层199也可以与第一导电凸起140电连接,或者同时与第一导电凸起140和第二导电凸起170电连接,其具体设置方式可以依据实际设计需求而定,在此不作具体限定。

48.在本实施例中,天线层199延伸至第二容胶开口193,第二容胶开口193内还填充有导电胶1913,以使天线层199与第二导电凸起170电连接。通过填充导电胶1913,使得天线层199直接与第二导电凸起170电接触,进而实现与晶圆基底110之间的电连接,实现射频天线的功能,此处导电胶1913可以是常规的具有导电性质的胶水。

49.第三实施例参见图3,本实施例提供了一种多凸块封装结构100,其基本结构和原理及产生的

技术效果和第一实施例相同,为简要描述,本实施例部分未提及之处,可参考第一实施例中相应内容。

50.本实施例提供的多凸块封装结构100包括晶圆基底110、保护层120、第一线路层130、第一导电凸起140、第一介电层150、第二线路层160和第二导电凸起170,其中晶圆基底110的一侧表面设置有金属焊垫111,保护层120设置在晶圆基底110具有金属焊垫111的一侧,且保护层120上设置有焊垫开口113,焊垫开口113与金属焊垫111对应,并贯通至金属焊垫111的表面,从而使的金属焊垫111外露于保护层120。第一线路层130设置在保护层120远离晶圆基底110的一侧,且第一线路层130延伸至焊垫开口113,并与金属焊垫111连接。第一导电凸起140设置在第一线路层130远离晶圆基底110的一侧,并与第一线路层130电连接。第一介电层150设置在第一线路层130远离晶圆基底110的一侧,第二线路层160设置在第一介电层150远离晶圆基底110的一侧,第二导电凸起170设置在第二线路层160远离晶圆基底110的一侧,并与第二线路层160电连接。其中,第二线路层160延伸至第一导电凸起140,并与第一导电凸起140电连接。

51.在本实施例中,第一介电层150远离晶圆基底110一侧还设置有第三介电层190,第三介电层190覆盖在第二线路层160上,并包覆在第一导电凸起140和第二导电凸起170的周围,第三介电层190上设置有与第一导电凸起140对应的第一容胶开口191以及与第二导电凸起170对应的第二容胶开口193。

52.在本实施例中,第一容胶开口191和第二容胶开口193内还可以填充有焊料,并分别形成第一焊球1911和第二焊球1931,此处通过直接填充焊料的方式形成焊球,方便直接将第一焊球1911和第二焊球1931焊接在对应的基板上。

53.第四实施例参见图4,本实施例提供了一种多凸块封装结构100的制备方法,用于制备如第一实施例、第二实施例或第三实施例体用的多凸块封装结构100。

54.本实施例提供的多凸块封装结构100的制备方法,包括以下步骤:s1:提供在一侧表面设置有金属焊垫111的晶圆基底110。

55.结合参见图5,具体地,金属焊垫111为铝焊垫,并提前设置在晶圆基底110上,此处晶圆基底110可以是常规的晶圆基底,并带有铝焊垫,其中铝焊垫与晶圆基底110内部的线路层电连接。

56.s2:在晶圆基底110的一侧形成保护层120。

57.其中,保护层120上设置有焊垫开口113,焊垫开口113与金属焊垫111对应,并贯通至金属焊垫111的表面。

58.结合参见图6,具体地,利用涂布机以选择涂布的方式将液态的保护层120均匀涂布在晶圆基底110的表面,再经由热盘进行软烤,以定型成膜,然后再通过曝光机,以近接式的方法利用光罩将保护层120预定开口的位置遮住而未曝到光,再通过显影方式,利用显影液以喷洒的方式来去除未曝光的区域,漏出开口位置,并形成焊垫开口113。然后再次利用烤箱加热将保护层120加速固化至完全熟化的稳定状态,再利用电浆去残胶机来清除保护层120表面的有机污染物或焊垫开口113内的残留物,完成漏出金属焊垫111的制程。

59.此处保护层120的材料可以是高分子介电材料所构成,例如环氧化物、聚亚酰胺苯环丁烯等, 再次重复上述的(曝光/显影/烘烤/去残胶)制程,形成第二介电层180,并在第

二介电层180上开口漏出金属焊垫111。所诉第二介电层180材料为胺类固化环氧化物材料、环氧化物高分子、聚酰亚胺等等。

60.s3:在保护层120远离晶圆基底110的一侧形成第一线路层130。

61.其中,第一线路层130延伸至焊垫开口113并与金属焊垫111连接。

62.结合参见图7,具体地,再次在晶圆基底110或第二介电层180的表面涂光刻胶/保护胶,然后利用光刻工艺(曝光/显影/烘烤)开口出rdl线路层槽后,再次利用溅射工艺,在线路层槽内溅射金属铜层,形成rdl线路,再次利用电浆去残胶机来清除rdl线路表面的有机污染物或开孔内的残留物。此处形成rdl线路的布线工艺可参考现有技术,同时第一线路层130可以通过先溅射一层钛或者铜后,再次溅射一层铜层形成,其中第一层的钛层或铜层主要为提高第二层的铜层的结合力。

63.需要说明的是,此处第一线路层130分布在第二介电层180上,通过设置第二介电层180,也有助于形成rdl线路。

64.s4:在第一线路层130远离晶圆基底110的一侧形成第一介电层150。

65.结合参见图8,具体地,在形成第一线路层130后,在第二介电层180和第一线路层130的表面涂覆介电层材料,通过曝光/显影/烘烤/去残胶制程,形成第一介电层150,同时在第一介电层150上远离金属焊垫111的一侧开口,在开口内溅射金属层(ubm :under bump metalization)后,形成第一金属盘141。

66.在本实施例中,第一介电层150的材料为胺类固化环氧化物材料、环氧化物高分子、聚酰亚胺等,此处开口方式可以参考保护层120的开口方式。

67.s5:在第一介电层150远离晶圆基底110的一侧形成第二线路层160。

68.结合参见图9,具体地,在形成第一金属盘141后,在第一介电层150的表面涂覆光刻胶/保护胶,然后再次利用光刻工艺开口处rdl线路层槽,然后利用溅射工艺,形成rdl线路,再次利用利用电浆去残胶机来清除rdl线路表面的有机污染物或开孔内的残留物,形成第二线路层160。此处第二线路层160的制造工艺和材料与第一线路层130相同。

69.在本实施例中,第二线路层160覆盖在第一金属盘141上,且二者通过接触实现电连接。

70.s6:在第一线路层130远离晶圆基底110的一侧设置第一导电凸起140。

71.具体地,第一导电凸起140通过第一金属盘141与第一线路层130电连接。在形成第二线路层160后,再次在第二线路层160和第一介电层150的表面涂覆介电层材料,通过曝光/显影/烘烤/去残胶制程,形成第三介电层190,然后在第三介电层190上开口形成第一容胶开口191和第二容胶开口193,在第一容胶开口191内电镀铜层形成铜柱,以形成第一导电凸起140。

72.s7:在第二线路层160远离晶圆基底110的一侧形成第二导电凸起170。

73.结合参见图10,具体地,第二导电凸起170通过第二金属盘171与第二线路层160电连接。此处步骤s6和步骤s7可以同步形成,在形成第一容胶开口191和第二容胶开口193后,在第二容胶开口193内溅射金属层,形成了第二金属盘171,然后再次在第一容胶开口191和第二容胶开口193内电镀铜层形成铜柱,一并完成了第一导电凸起140和第二导电凸起170的制作。

74.在本实施例中,第二线路层160延伸至第一导电凸起140,并与第一导电凸起140电

连接。

75.在形成第一导电凸起140和第二导电凸起170后,本实施例提供的多凸块封装结构100还可以包括以下步骤:s8:在第三介电层190上形成导电膜195。

76.结合参见图11,具体地,在第三介电层190的表面通过印刷或镀膜的工艺,形成导电膜195,其中第一容胶开口191和第二容胶开口193处不需要涂覆,并漏出第一导电凸起140和第二导电凸起170。

77.s9:在导电膜195上形成第四介电层197。

78.请继续参见图1,具体地,在导电膜195的表面直接涂覆介电层材料,通过曝光/显影/烘烤/去残胶制程,形成第四介电层197。

79.在制备如第二实施例提供的多凸块封装结构100时,在形成第四介电层197后,还需要再次通过曝光/显影/去残胶制程,在第四介电层197上开口,形成天线开口,然后在天线开口上溅射金属铜层,完成天线层199的制作,并在第二容胶开口193内通过印刷或涂覆的方式填充导电胶1913,完成天线层199与第二导电凸起170的连接,完成最终制程。

80.本发明提供的多凸块封装结构100的制备方法,通过设置第一线路层130,使得第一导电凸起140通过第一线路层130与金属焊垫111电连接,进而实现了第一导电凸起140与晶圆基底110之间的电连接,同时在第一介电层150上额外设置第二线路层160,并在第二线路层160上设置第二导电凸起170,第二导电凸起170通过第二线路层160与第一导电凸起140电连接,进而实现了第二导电凸起170与晶圆基底110之间的电连接。由于采用了不同的线路层实现了第一导电凸起140和第二导电凸起170的连接,应力承受范围更大,使得第一导电凸起140和第二导电凸起170受力时底部的ubm层不易脱落,大大地改善传统封装结构中的金属凸块可靠性,并避免了隐裂问题。同时,本发明采用多线路层排布,能够使得第一导电凸起140和第二导电凸起170相对可以靠的更近,进而使得金属凸块更加密集,有利于产品的小型化,也提升了产品的性能。

81.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1