半导体结构的制备方法及半导体结构与流程

1.本公开涉及半导体制造技术领域,尤其涉及一种半导体结构的制备方法及半导体结构。

背景技术:

2.动态随机存储器(dynamic random access memory,简称:dram)是一种常用的半导体存储器件,具有多个重复的存储单元。每个存储单元包括电容器。

3.在现有的电容器中,采用沉积锗掺杂多晶硅填充电容器中的上电极,以形成导体结构起到接地的功能。但是在dram的尺寸不断缩小的情况下,现有的锗掺杂多晶硅容易形成空隙,这将极大影响电容结构的稳定性以及电容器的导电性能。

4.在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本公开的一个目在于提供一种半导体结构的制备方法,使导体填充结构填充更加完全,提高半导体结构的稳定性以及电学性能。

6.本公开的另一个目的在于提供一种半导体结构,具有稳定的电学性能。

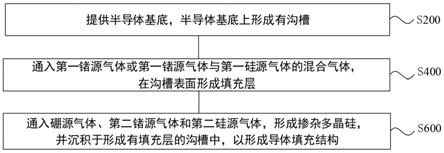

7.根据本公开的一方面,提供一种半导体结构的制备方法,包括:提供半导体基底,所述半导体基底上形成有沟槽;通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在所述沟槽表面形成填充层;通入硼源气体、第二锗源气体和第二硅源气体,形成掺杂多晶硅,并沉积于形成有所述填充层的所述沟槽中,以形成导体填充结构。

8.根据本公开的一示例性实施例,所述第一锗源气体的流量为10sccm~300sccm,所述第一硅源气体的流量为0sccm~3000sccm。

9.根据本公开的一示例性实施例,所述硼源气体的流量为10sccm~1000sccm,所述第二锗源气体的流量为100sccm~3000sccm,所述第二硅源气体的流量为100sccm~3000sccm。

10.根据本公开的一示例性实施例,所述通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在所述沟槽表面形成填充层的反应温度为270℃~370℃,反应压力为25mtorr~200mtorr。

11.根据本公开的一示例性实施例,所述通入硼源气体、第二锗源气体和第二硅源气体,形成掺杂多晶硅,并沉积于形成有所述填充层的所述沟槽中,以形成半导体填充结构的反应温度为350℃~400℃,反应压力为100mtorr~400mtorr。

12.根据本公开的一示例性实施例,所述填充层的厚度为所述导体填充结构厚度的0.2%到1%。

13.根据本公开的一示例性实施例,所述填充层的厚度为0.5nm~2nm。

14.根据本公开的一示例性实施例,所述填充层的晶粒尺寸为0.1~1nm。

15.根据本公开的一示例性实施例,所述导体填充结构的晶粒尺寸为1~50nm。

16.根据本公开的一示例性实施例,所述第一锗源气体和所述第二锗源气体各自分别为geh4和ge2h6中的至少一种。

17.根据本公开的一示例性实施例,所述第一硅源气体和所述第二硅源气体各自分为sih4和si2h6中的至少一种。

18.根据本公开的一示例性实施例,在所述通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在所述沟槽表面形成填充层之前,还包括:对所述半导体基底清洁。

19.根据本公开的一示例性实施例,所述对所述半导体基底清洁包括:将所述半导体基底置于碱性溶液中,去除所述半导体基底表面的油污以及酸性杂质,并利用清水冲洗;将所述半导体基底置于酸性溶液中,去除所述半导体基底表面的碱性杂质,并利用清水冲洗;将所述半导体基底置于有机溶剂中,去除所述半导体基底表面的残留杂质,将所述半导体基底烘干。

20.根据本公开的一示例性实施例,所述对所述半导体基底清洁包括:利用氮气持续吹扫所述半导体基底表面,以降低所述半导体基底表面的杂质浓度。

21.根据本公开的一示例性实施例,所述对所述半导体基底清洁还包括:利用氮气吹扫承载所述半导体基底的承载件,以降低所述承载件中的水氧浓度。

22.根据本公开的一示例性实施例,所述提供半导体基底,包括:提供半导体衬底,并在所述半导体衬底上形成电容接触节点;在所述半导体衬底上形成层叠的支撑层和牺牲层,并在所述支撑层和所述牺牲层的对应所述电容接触节点的位置形成电容孔;在所述电容孔的内壁形成下电极层;在所述下电极层的表面形成电容介质层;在所述电容介质层的表面形成上电极层;其中,形成所述上电极层后的所述电容孔为所述沟槽。

23.根据本公开的一示例性实施例,形成所述填充层和所述导体填充结构采用的工艺为低压化学气相沉积。

24.根据本公开的另一方面,提供一种半导体结构,该半导体结构采用上述任一实施例所述的方法制备。

25.由上述技术方案可知,本公开具备以下优点和积极效果中的至少之一:

26.本公开实施例的制备方法,在预填充阶段,只通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,而未同时通入硼源气体,能够避免产生氯化氢气体,进而避免氯化氢气体对填充效果产生负面影响,使沟槽表面能够形成均匀的锗种子层或者锗硅种子层,使后续填充更加完全,避免产生空隙,提高半导体结构的稳定性以及电学性能。

附图说明

27.通过参照附图详细描述其示例实施方式,本公开的上述和其它特征及优点将变得更加明显。

28.图1为本公开一些示例性实施例中的半导体结构的制备方法的流程图;

29.图2为本公开一些示例性实施例中的在形成有沟槽的半导体基底上通入第一锗源气体的示意图;

30.图3为本公开一些示例性实施例中的在沟槽表面形成有填充层的半导体基底,并且继续通入硼源气体、第二锗源气体和第二硅源气体的示意图;

31.图4为本公开一些示例性实施例中的形成导体填充结构的半导体基底的示意图;

32.图5为本公开另一些示例性实施例中的形成有沟槽的半导体基底的示意图;

33.图6为本公开另一些示例性实施例中的沟槽表面形成填充层的半导体基底的示意图;

34.图7为本公开另一些示例性实施例中的在沟槽内形成导体填充结构的半导体基底的示意图。

35.附图标记说明:

36.1、半导体基底;11、半导体衬底;12、支撑层;13、下电极层;14、电容介质层;15、上电极层;16、电容接触节点;2、沟槽;3、填充层;4、导体填充结构;d1、填充层的厚度;d2、导体填充结构的厚度。

具体实施方式

37.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本公开将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

38.在对本公开的不同示例性实施方式的下面描述中,参照附图进行,附图形成本公开的一部分,并且其中以示例方式显示了可实现本公开的多个方面的不同示例性结构。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本公开范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本公开的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本公开的范围内。此外,权利要求书中的术语“第一”、“第二”等仅作为标记使用,不是对其对象的数字限制。

39.附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

40.另外,在本公开的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。“上方”和“下方”是表示方位的技术术语,该技术术语仅仅是为了描述更加清楚,不具有限定作用。

41.如图1至图7所示,本公开实施例提供了一种半导体结构的制备方法。其中,图1示出了本公开一些示例性实施例的制备方法的流程图。图2为本公开一些示例性实施例中的在形成有沟槽的半导体基底上通入第一锗源气体的示意图;图3为本公开一些示例性实施例中的在沟槽表面形成有填充层的半导体基底,并且继续通入硼源气体、第二锗源气体和第二硅源气体的示意图;图4为本公开一些示例性实施例中的形成导体填充结构的半导体基底的示意图;为了更加清晰地示出填充层和导体填充结构的形成过程,图2至图4可理解为放大图,并且仅仅示出了在一个沟槽2的表面形成填充层和导体填充结构,这些图仅为示意性的,并不具有限定意义。图5示出了本公开另一些示例性实施例中的形成有沟槽的半导体基底的示意图;图6示出了本公开另一些示例性实施例中的沟槽表面形成填充层的半导

体基底的示意图;图7示出了本公开另一些示例性实施例中的在沟槽内形成导体填充结构的半导体基底的示意图。如图1至图4所示,本公开实施例的半导体结构的制备方法包括:

42.步骤s200:提供半导体基底1,半导体基底1上形成有沟槽2。

43.步骤s400:通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在沟槽2表面形成填充层3。

44.步骤s600:通入硼源气体、第二锗源气体和第二硅源气体,形成掺杂多晶硅,并沉积于形成有填充层3的沟槽2中,以形成导体填充结构4。

45.本公开实施例的制备方法,在预填充阶段,只通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,而未同时通入硼源气体,能够避免产生氯化氢气体,进而避免氯化氢气体对填充效果产生负面影响,使沟槽2表面能够形成均匀的锗种子层或者锗硅种子层,使后续填充更加完全,避免产生空隙,提高半导体结构的稳定性以及电学性能。

46.下面对本公开实施例的半导体结构的制备方法进行详细的描述。

47.步骤s200:提供半导体基底1,半导体基底1上形成有沟槽2。

48.如图2所示,本公开实施例的半导体基底1包括半导体衬底11和位于半导体衬底11上的功能层,沟槽2开设于功能层上。

49.在一些实施例中,本公开实施例的半导体衬底11的材料可以为硅、碳化硅、氮化硅、绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上层锗化硅或绝缘体上层锗等。半导体衬底11还可以根据设计需求注入一定的掺杂粒子以改变电学参数。

50.在一些实施例中,功能层可以是电容器结构,而沟槽2则为电容器结构的电容孔。在步骤s200之前,如图5所示,本公开实施例的制备方法还包括如下步骤:

51.步骤s101:提供半导体衬底11,并在半导体衬底11上形成电容接触节点16。

52.步骤s102:在半导体衬底11上形成层叠的支撑层12和牺牲层,并在支撑层12和牺牲层的对应接触节点的位置形成电容孔。

53.牺牲层设于支撑层12之上,可以采用原子层沉积工艺(atomic layer deposition)或化学气相沉积工艺(chemical vapor deposition)形成支撑层12和牺牲层。支撑层12的材料可以包括氮化硅、氧化硅或氮氧化硅,牺牲层的材料可以包括氮化硅、氧化硅或氮氧化硅。通过蚀刻工艺在支撑层12和牺牲层上形成贯通的电容孔。本公开实施例中,仅仅示例性地示出了一层支撑层12。在电容器结构中,也可以具有多层交替层叠设置的支撑层12与牺牲层,在形成电容器结构的过程中,牺牲层会被去除。去除牺牲层后,支撑层12用于在后续工艺过程中作为支撑框架,提高电容器结构的机械强度,避免后续工艺对电容器结构造成破坏。

54.关于电容结构的具体结构,本领域技术人员可以根据公知技术能够获知,此处不再详细描述。本公开图5至图7中的电容器结构仅仅是示例性的示意图。

55.步骤s103:在电容孔的内壁形成下电极层13。

56.步骤s104:在下电极层13的表面形成电容介质层14。

57.步骤s105:在电容介质层14的表面形成上电极层15。

58.利用原子层沉积工艺或化学气相沉积工艺形成下电极层13和上电极层15,其中,下电极层13和上电极层15的材料可以相同。在一些实施例中,下电极层13和上电极层15的材料可以包括金属氮化物及金属硅化物中的至少一种,如氮化钛、硅化钛、硅化镍等。电容

介质层14可以是高k介质层,该电容介质层14的材料可以包括:zrox、hfox、zrtiox、ruox、sbox、alox中的至少一种。

59.在上述步骤s105后,填充有上电极层15的电容孔可以作为步骤s200中的沟槽2。

60.步骤s400:通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在沟槽2表面形成填充层3。

61.将上述半导体基底1置于机台中,如图3和图6所示,在一些实施例中,向机台中通入第一锗源气体,在另一些实施例中,向机台中通入第一锗源气体与第一硅源气体的混合气体,以对半导体基底1的沟槽2进行预填充,在沟槽2的表面形成填充层3。当通入第一锗源气体后,该填充层3包含锗种子层,当通入第一锗源气体与第一硅源气体的混合气体后,该填充层3为包含锗硅的种子层。即该填充层3能够在沟槽2的表面形成晶粒尺寸较小的薄层,该薄层能够紧密结合在沟槽2的表面,避免后续填充的导体填充结构4与沟槽2表面产生间隙。另外,在进行预填充时,并未通入硼源气体,在形成填充层3时,不会产生氯化氢等杂质气体,避免了杂质气体影响填充层3在沟槽2表面的附着性,并且避免填充层3的内部产生孔洞,保证填充层3的晶粒的尺寸的均匀性。

62.在一些实施例中,第一锗源气体的流量为10sccm~300sccm,例如,该流量可以为50sccm、100sccm、150sccm、200sccm或300sccm,第一硅源气体的流量为0sccm~3000sccm,例如该流量可以为500sccm、1000sccm、1500sccm、2000sccm或2500sccm。sccm(standard cubic centimeter per minute)是一种体积流量单位:标准毫升/分钟。本领域技术人员可以根据实际工艺情况在上述范围内设置气体的流量值,此处不做特殊限定。

63.在一些实施例中,填充层3中的晶粒尺寸为0.1~1nm,例如,晶粒尺寸可以为0.3nm、0.5nm、0.7nm、0.8nm或0.9nm,此处不做特殊性限定。填充层3的晶粒的尺寸,可以根据工艺参数进行调整,如在进行预填充时,可以调整第一锗源气体或第一锗源气体与第一硅源气体的混合气体的流量,也可以调整预填充时的机台内的温度和压力。本公开实施例中,填充层3中的锗种子层或者锗硅种子层中的晶粒尺寸在0.1~1nm之间,能够充分附着在沟槽2的表面,并形成均匀的膜层,避免填充层3与沟槽2表面之间产生间隙。

64.在一些实施例中,进行预填充时,通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在沟槽2表面形成填充层3的反应温度为270℃~370℃,例如该温度可以是300℃、320℃、340℃、350℃或360℃,反应压力为25mtorr~200mtorr,例如该反应压力可以是50mtorr、100mtorr、120mtorr、150mtorr或180mtorr。通过调控预填充的温度和压力,能够控制填充层3中的晶粒的尺寸、填充层3的膜厚度以及膜的均匀性,因此,可以根据实际情况,在上述范围内对温度和反应压力进行调整,以使填充层3能够更加稳定地形成于沟槽2表面。而对于具体数值的设置,此处不做特殊限定。

65.在实际操作过程中,对半导体基底1进行预填充之前,还需要对半导体基底1进行清洁。因此,本公开实施例中,在通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,在沟槽2表面形成填充层3之前,还可以包括步骤s300:对半导体基底1清洁。

66.半导体基底1在形成沟槽2的过程中,会使用不同的半导体工艺,例如蚀刻工艺、沉积工艺等,在使用这些工艺后会产生副产物以及杂质。在一些实施例中,半导体基底1在形成如图5所示的电容孔(沟槽2)的过程中,会利用沉积工艺分别形成下电极层13、电容介质层14和上电极层15,每次工艺中,都会产生副产物以及杂质,例如在形成上电极层15后,可

能会形成hcl、nh3等杂质附着在半导体衬底11的表面以及电容孔的表面,为了使填充层3能够更加稳定地形成在电容孔的表面,需要将这些杂质清除。

67.在一些实施例中,对半导体基底1清洁可以包括:

68.步骤s301:将半导体基底1置于碱性溶液中,去除半导体基底1表面的油污以及酸性杂质,并利用清水冲洗。

69.上述步骤中的碱性溶液可以是碱性溶液可以为na2co3或氨水溶液,浓度低于5%。利用碱性溶液对半导体基底1的表面清洗,能够有效去除半导体基底1的表面的油污等有机物。清水可以采用高纯度的去离子水,以避免引入其他杂质。

70.步骤s302:将半导体基底1置于酸性溶液中,去除半导体基底1表面的碱性杂质,并利用清水冲洗。

71.该酸性溶液可以为盐酸溶液、硫酸溶液或硝酸溶液,且各自的浓度低于5%。该酸性溶液不仅能够与半导体基底1的表面残留的碱性物质中和,还能够进一步去除附着在半导体基底1的表面的无机化合物,例如各种金属氧化物等。同时,将酸性溶液的浓度控制在低于5%,能够防止酸性溶液对半导体基底1的表面腐蚀而造成半导体基底1的表面的损坏。清水可以采用高纯度的去离子水,以避免引入其他杂质。

72.步骤s303:将半导体基底1置于有机溶剂中,去除半导体基底1表面的残留杂质,将半导体基底1烘干。

73.该有机溶剂可以是丙酮,能够溶解大部分非极性物质,且丙酮的沸点为56℃,具有较强的挥发性。因此,将半导体基底1置于丙酮溶剂中,能够进一步去除附着在半导体基底1的表面的非极性杂质,且由于丙酮的易挥发性,将半导体基底1从丙酮中取出后,丙酮会很快挥发,而无需其他手段再去除丙酮。该有机溶剂也可以是甲苯。

74.半导体基底1经过上述步骤的清洁后,还可以利用惰性气体吹扫其表面,进一步将其表面附着的杂质清除。该惰性气体可以是ar、n2或nf3,此处不做特殊限定。

75.在一些实施例中,在将清洁后的半导体送入机台之前,利用氮气吹扫承载半导体基底1的承载件,以降低承载件中的水氧浓度,避免承载件上的杂质二次污染半导体基底1。

76.将半导体基底1送入机台中,并且在进行预填充之前,还需要向机台中通入氮气,使机台中的氧气浓度达到10ppm以下,以避免半导体基底1表面残留的氧对后续工艺中的多晶硅沉积造成干扰。之后确认机台无异常后,对机台内部进行抽真空处理,以进一步去除半导体基底1表面附着的外界杂质气体。在一些实施例中,该机台可以是低压化学气相沉积(low pressure chemical vapor deposition,简称lpcvd)机台。

77.通过对半导体基底1进行清洁以及对机台进行调整,为后续形成稳定的填充层3以及导体填充结构4提供了良好的条件。

78.步骤s600:通入硼源气体、第二锗源气体和第二硅源气体,形成掺杂多晶硅,并沉积于形成有填充层3的沟槽2中,以形成导体填充结构4。

79.如图4和图7所示,在形成填充层3后,可以利用沉积工艺向沟槽2中填充导体填充结构4。其中的第二硅源气体能够与硼源气体和第二锗源气体反应形成掺杂锗的多晶硅,该掺杂锗的多晶硅形成该导体填充结构4。

80.在形成导体填充结构4的过程中,通入硼源气体,能够引入硼元素,进而可以调节导体填充结构4的晶粒大小以及沉积速度等。

81.在一些实施例中,第一锗源气体和第二锗源气体可以各自分别为geh4和ge2h6中的至少一种。第一锗源气体和第二锗源气体的气体种类可以相同,以减少更换气体的操作,简化工艺。

82.在一些实施例中,第一硅源气体和第二硅源气体各自分为sih4和si2h6中的至少一种。第一硅源气体和第二硅源气体的气体种类可以相同,以减少更换气体的操作,简化工艺。硼源气体可以为bcl3。

83.在一些实施例中,通入硼源气体的流量为10sccm~1000sccm,例如,该硼源气体的流量可以为100sccm、200sccm、500sccm、800sccm或900sccm,第二锗源气体的流量为100sccm~3000sccm,例如,第二锗源气体的流量可以为500sccm、1000sccm、1500sccm、2000sccm或2500sccm。第二硅源气体的流量为100sccm~3000sccm,例如,该第二硅源气体的流量可以为500sccm、1000sccm、1500sccm、2000sccm或2500sccm。本领域技术人员可以根据实际工艺情况在上述范围内设置气体的流量值,此处不做特殊限定。

84.在一些实施例中,导体填充结构4的晶粒尺寸为1~50nm,例如,晶粒尺寸可以为5nm、10nm、20nm、30nm或40nm,此处不做特殊性限定。填充导体结构的晶粒的尺寸,可以根据工艺参数进行调整,例如可以调整硼源气体、第二锗源气体和第二硅源气体的流量,也可以调整机台内的温度和压力。本公开中,形成的导体填充结构4的晶粒尺寸处于1~50nm范围内,该晶粒尺寸较小,对于具有较大深宽比的沟槽2来说,晶粒尺寸小更易于填充,且形成的导体填充结构4更加紧密,不会产生孔洞。上述的深宽比可以理解为在如图7所示的半导体基底1的横截面中,沟槽2的沿垂直于半导体衬底11的方向的尺寸与平行于半导体衬底11的方向的尺寸的比值。另外,由于已经在沟槽2的表面形成了均匀的填充层3,该填充层3不仅能够稳定地形成于沟槽2表面,也能够与导体填充结构4稳定结合。即填充层3与导体填充结构4的接触面处不会产生晶界错位或者应力,避免二者的接触面产生缺陷,进一步提升了导体填充结构4的稳定性,相较于导体填充结构4直接与沟槽2的表面接触而言,本公开实施例的导体填充结构4能更加稳定地填充于沟槽2中。

85.在一些实施例中,步骤s600中形成半导体填充结构4的反应温度为350℃~400℃,例如,该温度可以为360℃、370℃、380℃或390℃,反应压力为100mtorr~400mtorr,例如,该压力可以为150mtorr、200mtorr、250mtorr、300mtorr或350mtorr,关于该具体数值,此处不做特殊限定。通过提高反应温度和反应压力,有利于导体填充结构4形成上述的较小尺寸的晶粒,使硼源气体、第二锗源气体和第二硅源气体在沉积过程中,形成的掺杂多晶硅能够填充到形成有填充层3的沟槽2的底部,充满沟槽2,且填充更加完全,避免产生导体填充结构4的内部产生孔洞,并且避免导体填充结构4与沟槽2之间产生空隙,提高半导体结构的稳定性以及电学性能。

86.在一些实施例中,填充层3的厚度d1为0.5~2nm,例如,填充层3的厚度d1可以为0.8nm、1nm、1.2nm、1.5nm或1.8nm,此处不做特殊限定。填充层3的厚度d1可以通过调控第一锗源气体或第一锗源气体与第一硅源气体的混合气体的流量来调整,或者通过调整预填充时的反应温度与反应压力来调整。

87.在一些实施例中,填充层3的厚度d1为导体填充结构4的厚度d2的0.2%~1%。具体地,可以为0.4%、0.5%、0.7%或0.8%,此处不做特殊限定。需要说明的是,填充层3的厚度d1可以理解为,填充层3的沿平行于半导体衬底11表面的方向的厚度。导体填充结构4的

厚度d2可以理解为,填充于一个沟槽2内的导体填充结构4,其在平行于半导体衬底11表面的方向的厚度,如图7所示。

88.因此,本公开实施例的填充层3的厚度d1较导体填充结构4的厚度d2小很多,也就是说,填充层3的量相较于导体填充结构4的量非常少,因此,填充层3不仅能够稳定地形成于沟槽2的表面,并且与导体填充结构4稳定结合,提高导体填充结构4的稳定性,该填充层3也不会影响该半导体结构的电学性能。

89.在一些实施例中,填充层3和导体填充结构4采用的沉积工艺均可以为低压化学气相沉积工艺。

90.需说明的是,本公开实施例的半导体结构可以是电容器结构,沟槽2即为上述实施例中的电容孔,该填充层3以及导体填充结构4为电容结构中的电容器极板。

91.综上所述,本公开实施例的制备方法,在预填充阶段,只通入第一锗源气体或第一锗源气体与第一硅源气体的混合气体,而未同时通入硼源气体,能够避免产生氯化氢气体,进而避免氯化氢气体对填充效果产生负面影响,使沟槽2表面能够形成均匀的锗种子层或者锗硅种子层,使后续填充更加完全,避免产生空隙,提高半导体结构的稳定性以及电学性能。

92.根据本公开的另一方面,如图4和图7所示,提供一种半导体结构。本公开实施例的半导体结构通过上述任一实施例的方法制备。

93.在一些实施例中,如图4所示,该半导体结构包括半导体基底1,在半导体基底1上形成有沟槽2,在沟槽2的表面形成有填充层3,在填充层3的表面形成有导体填充结构4,且导体填充结构4填满沟槽2。

94.如图7所示,在一些实施例中,该半导体结构可以是电容器结构。该电容器结构包括:半导体衬底11、支撑层12、下电极层13、电容介质层14上电极层15、填充层3和导体填充结构4。其中,半导体衬底11中设有电容接触节点16。下电极层13、电容介质层14以及上电极层15在半导体衬底1上形成柱状单元,如图7所示,本公开实施例的半导体结构具有多个间隔的柱状单元,且下电极层13与电容接触节点16接触,相邻两个柱状单元之间形成沟槽2。支撑层12间隔地设于半导体衬底11上,且位于相邻的下电极层12之间。填充层3形成于沟槽2的表面,填充层3包括锗种子层或者锗硅种子层。导体填充结构4填充于形成填充层3后的沟槽2,并且填满沟槽2。导体填充结构4为掺杂锗的多晶硅。关于半导体结构的其他描述,同上述方法实施例,此处不再赘述。

95.本公开实施例的半导体结构,由于在沟槽2的表面先形成了填充层3,使沟槽2表面能够形成均匀的锗种子层或者锗硅种子层,使后续填充更加完全,导体填充结构4不会具有空隙,因此利用本公开实施例制备的半导体结构具有更稳定的电学性能。

96.可理解的是,本公开不将其应用限制到本说明书提出的部件的详细结构和布置方式。本公开能够具有其他实施方式,并且能够以多种方式实现并且执行。前述变形形式和修改形式落在本公开的范围内。应可理解的是,本说明书公开和限定的本公开延伸到文中和/或附图中提到或明显的两个或两个以上单独特征的所有可替代组合。所有这些不同的组合构成本公开的多个可替代方面。本说明书所述的实施方式说明了已知用于实现本公开的最佳方式,并且将使本领域技术人员能够利用本公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1