一种显示基板、显示面板及显示装置的制作方法

1.本发明涉及车载显示技术领域,特别涉及一种显示基板、显示面板及显示装置。

背景技术:

2.目前,显示技术被大量应用到车载领域,车载显示对显示屏的产品良率要求较高。

技术实现要素:

3.本发明实施例提供了一种显示基板、显示面板及显示装置,用于解决车载显示产品在点亮屏幕时出现亮点不良的问题,提高产品良率。

4.本发明实施例提供的一种显示基板,包括:衬底基板,位于所述衬底基板一侧的第一源漏金属层,以及位于所述第一源漏金属层背离所述衬底基板一侧的多个子像素;

5.所述多个子像素分为第一子像素、第二子像素和第三子像素,所述多个子像素划分为多个子像素列;所述多个子像素列包括:由交替排列的所述第一子像素和所述第二子像素构成的第一子像素列,以及由所述第三子像素构成的第二子像素列;所述第一子像素列和所述第二子像素列交替排列;

6.所述第一源漏金属层包括网格状的电源线,每一所述子像素包括阳极,所述第三子像素内的阳极与所述电源线在所述衬底基板上的正投影不交叠。

7.可选地,在本发明实施例提供的上述显示基板中,还包括:位于所述衬底基板和所述第一源漏金属层之间的第二源漏金属层,以及位于所述第一源漏金属层和所述第二源漏金属层之间的第一平坦层;

8.所述网格状的电源线包括围绕所述第三子像素设置的第一网格,所述第一网格由沿行方向排列的第一网格线和沿列方向排列的第二网格线顺次连接构成;

9.所述网格状的电源线还包括与所述第二网格线交叉设置且电连接的连接部,所述连接部位于相邻所述第三子像素之间,且所述连接部与所述第二网格线为一体结构,所述连接部中靠近所述第三子像素的端部通过贯穿所述第一平坦层的过孔与所述第二源漏金属层电连接。

10.可选地,在本发明实施例提供的上述显示基板中,所述连接部沿行方向的宽度为2.7μm~3.3μm,所述第二网格线沿列方向的宽度为1.8μm~2.4μm。

11.可选地,在本发明实施例提供的上述显示基板中,所述网格状的电源线还包括围绕所述第一子像素和所述第二子像素设置的第二网格,所述第二网格由沿行方向排列的第三网格线和沿列方向排列的第四网格线顺次连接构成;

12.所述第三网格线在所述衬底基板上的正投影与所述第一子像素、所述第二子像素在所述衬底基板上的正投影相互交叠,所述第四网格线位于相邻所述第一子像素和所述第二子像素之间。

13.可选地,在本发明实施例提供的上述显示基板中,所述第四网格线与所述第一网格线的中心位置电连接,所述第二网格线与所述第三网格线的中心位置电连接,所述第一

网格线与所述第三网格线为沿列方向延伸的一体结构且具有公共部分。

14.可选地,在本发明实施例提供的上述显示基板中,所述第三网格线沿行方向的宽度为2.2μm~2.8μm,所述第四网格线沿列方向的宽度为1.8μm~2.4μm。

15.可选地,在本发明实施例提供的上述显示基板中,所述第一子像素为红色子像素,所述第二子像素为绿色子像素,所述第三子像素为蓝色子像素。

16.可选地,在本发明实施例提供的上述显示基板中,还包括位于所述第一源漏金属层和所述阳极之间的第二平坦层。

17.相应地,本发明实施例还提供了一种显示面板,包括上述显示基板。

18.相应地,本发明实施例还提供了一种显示装置,包括上述显示面板。

19.本发明实施例的有益效果如下:

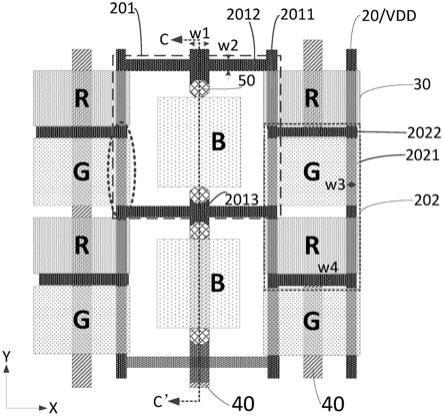

20.本发明实施例提供的一种显示基板、显示面板及显示装置,通过将第三子像素内的阳极设置成与网格状的电源线在衬底基板上的正投影不交叠,这样网格状的电源线上的particle(异物、灰尘等颗粒)就不会刺穿第一源漏金属层和阳极之间的平坦层后与阳极直接接触(电源线与阳极短接),从而避免在后端点亮屏幕时出现亮点不良的问题。

附图说明

21.图1为相关技术提供的显示基板的俯视结构示意图;

22.图2为图1中沿aa’方向的截面示意图;

23.图3为本发明实施例提供的显示基板的俯视结构示意图;

24.图4为图3中沿cc’方向的一种截面示意图;

25.图5为图3中沿cc’方向的又一种截面示意图;

26.图6为像素电路的结构示意图;

27.图7为一个子像素的截面结构示意图。

具体实施方式

28.为了使本发明的目的,技术方案和优点更加清楚,下面结合附图,对本发明实施例提供的显示基板、显示面板及显示装置的具体实施方式进行详细地说明。应当理解,下面所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。并且在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

29.附图中各层薄膜厚度、大小和形状不反映显示基板的真实比例,目的只是示意说明本发明内容。

30.有机发光二极管(organic light-emitting diode,oled)显示技术具有自发光、广视角、几乎无穷高的对比度、较低耗电、极高反应速度等优点,被誉为新一代的显示技术。全面屏oled产品已成为发展主流,oled产品的电源线(vdd)一般采用双层sd走线,距离阳极最近的sd走线(以下称为第一走线)与阳极一般相互交叠。对于追求高ppi(像素分辨率)的显示产品,例如手机,oled全屏产品的anode(阳极)尺寸较小以及第一走线较窄,阳极覆盖的第一走线的面积也小。而对于车载oled全屏产品上,由于车载显示对像素分辨率的要求没那么高,因此阳极尺寸较大以及第一走线较宽,如图1和图2所示,图1为车载显示产品中部分膜层的俯视示意图,图2为图1中沿aa’方向的截面示意同,该车载显示产品包括依次层

叠设置衬底基板1上的第一源漏金属层2、第一平坦层3、第二源漏层(上述所说的第一走线4所在膜层)、第二平坦层5和阳极层6,阳极层6包括不同颜色子像素对应的多个阳极(r、g、b表示),由于车载显示对像素分辨率的要求没那么高,r、g、b排列一般采用r、g在同一列,b单独呈一列,且r、g排列紧密,b排列稀疏,第一走线4为网格状,在pattern设计上,阳极(r、g、b)覆盖的第一走线4的面积也相应变大。由于第一走线4较宽,第一走线4上的particle(异物、灰尘等颗粒)会刺穿第一走线4与阳极(r、g、b)之间的第二平坦层5而与阳极(r、g或b)直接接触,即第一走线4和阳极(r、g(r、g、b)b)短接,导致在后端点亮屏时表现为亮点不良。本案的发明人研究发现,车载oled全屏产品有5%的亮点不良,其中亮点不良中的30%可追溯到第一走线4上的particle。因此,车载oled全屏产品上第一走线上的particle对阳极层影响变大,降低产品良率。

31.有鉴于此,本发明实施例提供了一种显示基板,如图3和图4所示,图3为显示基板中部分膜层的俯视示意图,图4为图3中沿cc’方向的截面示意同,包括:衬底基板10,位于衬底基板10一侧的第一源漏金属层20,以及位于第一源漏金属层20背离衬底基板10一侧的多个子像素(例如r、g、b);

32.多个子像素分为第一子像素(例如红色子像素r)、第二子像素(例如绿色子像素g)和第三子像素(例如蓝色子像素b),多个子像素(r、g、b)划分为多个子像素列;多个子像素列包括:由交替排列的第一子像素r和第二子像素g构成的第一子像素列,以及由第三子像素b构成的第二子像素列;第一子像素列和第二子像素列交替排列;

33.第一源漏金属层20包括网格状的电源线vdd,每一子像素包括阳极30,第三子像素b内的阳极30与电源线vdd在衬底基板10上的正投影不交叠。

34.本发明实施例提供的上述显示基板,通过将第三子像素b内的阳极30设置成与网格状的电源线vdd在衬底基板10上的正投影不交叠,这样网格状的电源线vdd上的particle(异物、灰尘等颗粒)就不会刺穿第一源漏金属层20和阳极30之间的平坦层后与阳极30直接接触(电源线vdd与阳极短接30),从而避免在后端点亮屏幕时出现亮点不良的问题。

35.在具体实施时,在本发明实施例提供的上述显示基板中,如图3和4所示,还包括:位于衬底基板10和第一源漏金属层20之间的第二源漏金属层40,以及位于第一源漏金属层20和第二源漏金属层40之间的第一平坦层50;

36.网格状的电源线vdd包括围绕第三子像素b设置的第一网格201,第一网格201由沿行方向x排列的第一网格线2011和沿列方向y排列的第二网格线2012顺次连接构成;

37.网格状的电源线vdd还包括与第二网格线2012交叉设置且电连接的连接部2013,连接部2013位于相邻第三子像素b之间,且连接部2013与第二网格线2012为一体结构,连接部2013中靠近第三子像素b的端部通过贯穿第一平坦层50的过孔与第二源漏金属层40电连接。显示基板还包括位于第一源漏金属层20和阳极30之间的第二平坦层60。具体地,本发明实施例在制作网格状的电源线vdd时,可以先制作图1中形状的vdd,通过将图1中电源线vdd与b像素交叠的部分刻蚀掉,这样阳极30与网格状的电源线vdd不交叠,电源线vdd上的particle不会刺穿第二平坦层60,即电源线vdd与阳极30不会短接,从而不会出现亮点不良的问题;并且连接部2013中靠近第三子像素b的端部通过贯穿第一平坦层50的过孔与第二源漏金属层40电连接,这样可以防止尖端放电影响显示不良的问题。

38.需要说明的是,如图3所示,第一平坦层50是第一源漏金属层20与第二源漏金属层

40之间的膜层,图3将第一平坦层50采用近似圆形图案示意,圆形图案实际上是第一平坦层50上的过孔。

39.在具体实施时,如图1所示,沿行方向x排列的走线的宽度d1一般为2.7μm~3.3μm左右,沿列方向y排列的走线的宽度d2一般为1.3μm~1.9μm左右,本发明实施例图3中由于将电源线vdd去掉一部分,这样电源线vdd的电阻值相应变大,为了保持本发明的设计与原设计的电阻值保持一致,在本发明实施例提供的上述显示基板中,如图3和4所示,连接部2013沿行方向x的宽度w1可以为2.7μm~3.3μm(保持原设计宽度),第二网格线2012沿列方向y的宽度w2可以为1.8μm~2.4μm,即第二网格线2012沿列方向y的宽度w2相比于原设计图1增大,从而相应增大电阻值以与原有设计阻值一致。

40.在具体实施时,在本发明实施例提供的上述显示基板中,如图3所示,网格状的电源线vdd还包括围绕第一子像素r和第二子像素g设置的第二网格202,第二网格202由沿行方向x排列的第三网格线2021和沿列方向y排列的第四网格线2022顺次连接构成;

41.第三网格线2021在衬底基板10上的正投影与第一子像素r、第二子像素g在衬底基板10上的正投影相互交叠,第四网格线2022位于相邻第一子像素r和第二子像素g之间。

42.在具体实施时,在本发明实施例提供的上述显示基板中,如图3所示,第四网格线2022与第一网格线2011的中心位置电连接,第二网格线2012与第三网格线2021的中心位置电连接,第一网格线2011与第三网格线2021为沿列方向y延伸的一体结构且具有公共部分(椭圆虚线框部分)。

43.在具体实施时,如图1所示,由于子像素r、g与沿行方向x排列的第一走线4相互交叠,第一走线4的宽度d1为2.7μm~3.3μm左右,则电源线vdd上的particle会刺穿阳极与第一走线4之间的平坦层而与阳极短接,因此在本发明实施例提供的上述显示基板中,如图3所示,第三网格线2021沿行方向x的宽度w3可以为2.2μm~2.8μm,即第三网格线2021沿行方向x的宽度w3相比于原设计图1减小,从而减小第三网格线2021与第一子像素r、第二子像素g的阳极交叠面积,相对减少了第一子像素r、第二子像素g发生particle刺穿第二平坦层60的概率,从而进一步避免亮点不良的问题;由于第三网格线2021沿行方向x的宽度w3相比于原设计图1减小,则电源线vdd阻值相应变大,为了保持本发明的设计与原设计的电阻值保持一致,第四网格线2022沿列方向y的宽度w4可以为1.8μm~2.4μm,即第四网格线2022沿列方向y的宽度w4相比于原设计图1有所增大,从而相应降低电阻值以与原有设计阻值一致。

44.需要说明的是,如图3所示,与第一子像素r、第二子像素g重叠的电源线vdd尽量靠近r、g的边缘,这样可以降低显示不良的风险。

45.在具体实施时,在本发明实施例提供的上述显示基板中,如图5所示,还包括:位于衬底基板10和第二源漏金属层40之间的有源层70,位于第二源漏金属层40和有源层70之间的绝缘层80,第二源漏金属层40通过贯穿绝缘层80的过孔与有源层70电连接。

46.在具体实施时,每一个子像素包括发光器件以及用于驱动发光器件发光的像素电路,如图6和图7所示,图6为每一个子像素内像素电路和发光器件l的示意图,该像素电路以7t1c结构为例,当然也可以为其它结构;图7为一个子像素的膜层截面示意图;具体地,如图6所示,该像素电路包括:驱动晶体管t1,数据写入晶体管t2,阈值补偿晶体管t3,复位晶体管t4,第一发光控制晶体管t5,第二发光控制晶体管t6,阳极复位晶体管t7,以及存储电容cst;其中,第一发光控制晶体管t5的第一极s5位于本发明实施例中的第二源漏金属层40,

第一发光控制晶体管t5的第一极s5与电源线vdd电连接。

47.具体地,图6所示的像素电路驱动发光器件发光的时序如下:在复位阶段,复位晶体管t4、阳极复位晶体管t7导通,数据写入晶体管t2、第一发光控制晶体管t5、第二发光控制晶体管t6截止,初始化信号端rl的信号对驱动晶体管t1的栅极和发光器件l的阳极进行初始化,驱动晶体管t1的栅极初始化可使得驱动晶体管t1导通。在数据写入补偿阶段,数据写入晶体管t2、阈值补偿晶体管t3导通,复位晶体管t4、第一发光控制晶体管t5、第二发光控制晶体管t6、阳极复位晶体管t7截止,通过数据写入晶体管t2、驱动晶体管t1和阈值补偿晶体管t3向驱动晶体管t1的栅极施加数据电压vdata。此时,施加到驱动晶体管t1的栅极的电压是补偿电压vdata+vth(阈值电压),并且施加到驱动晶体管t1的栅极的补偿电压也被施加到存储电容cst的第一电极ce1。在发光阶段,第一发光控制晶体管t5、第二发光控制晶体管t6导通,数据写入晶体管t2、阈值补偿晶体管t3、复位晶体管t4、阳极复位晶体管t7截止,使得第一发光控制晶体管t5向驱动晶体管t1施加驱动电压vdd,使得各个子像素的发光器件发光。

48.如图7所示,每一子像素包括依次层叠设置在衬底基板10上的缓冲层90、有源层70、第一栅绝缘层100、第一栅极层110、第二栅绝缘层120、第二栅极层130、层间绝缘层140、第二源漏金属层40、钝化层150、第一平坦层50、第一源漏金属层20、第二平坦层60、阳极30、像素界定层160、发光层1/70、阴极180、无机封装层190、有机封装层200、无机封装层210;其中,图4和图5仅示意部分膜层结构,图6中的第一栅绝缘层100、第二栅绝缘层120和层间绝缘层140构成图5中的绝缘层80。

49.需要说明的是,本发明实施例中,第二源漏金属层40和第一源漏金属层20均设置电源线vdd,即采用双层vdd走线设置以降低电源线的电阻,第一源漏金属层20的电源线vdd为网格状结构,第二源漏金属层40的电源线vdd可以为每一列设计一条,第一源漏金属层20的电源线vdd投影在每个子像素内至少与第二源漏金属层40的电源线vdd部分重叠,以实现第一源漏金属层20的电源线vdd和第二源漏金属层40的电源线vdd电连接。

50.具体,如图7所示,第二源漏金属层40和第一源漏金属层20之间通过贯穿第一平坦层50和钝化层150的第一过孔v1电连接,阳极30通过贯穿第二平坦层60的第二过孔v2电连接,第一过孔v1与第二过孔v2在衬底基板上的正投影不交叠。

51.综上,本发明实施例提供的显示基板,通过改变第一源漏金属层20的电源线vdd图案及宽度设计,减少了第一子像素r、第二子像素g和第三子像素b的阳极与电源线vdd的交叠面积,相对的减少了第一子像素r、第二子像素g和第三子像素b区域发生particle刺穿第二平坦层60与阳极短接的概率,从而使得与第一源漏金属层20的particle相关的亮点不良减少,使得车载oled全屏产品良率提高1.5%。

52.在具体实施时,本发明实施例提供的显示基板还包括本领域技术人员熟知的其它功能性膜层,例如位于无机封装层背离衬底基板一侧的触控层、盖板等。

53.基于同一发明构思,本发明实施例还提供了一种显示面板,包括本发明实施例提供的上述显示基板。该显示面板的实施可以参见上述显示基板的实施例,重复之处不再赘述。

54.基于同一发明构思,本发明实施例还提供了一种显示装置,包括本发明实施例提供的上述显示面板。该显示装置可以是车载显示屏、笔记本电脑、电视、平板电脑、手机或医

疗显示设备等,在此不作限制。该显示装置的实施可以参见上述显示面板的实施例,重复之处不再赘述。

55.本发明实施例提供的一种显示基板、显示面板及显示装置,通过将第三子像素内的阳极设置成与网格状的电源线在衬底基板上的正投影不交叠,这样网格状的电源线上的particle(异物、灰尘等颗粒)就不会刺穿第一源漏金属层和阳极之间的平坦层后与阳极直接接触(电源线与阳极短接),从而避免在后端点亮屏幕时出现亮点不良的问题。

56.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1