一种带有特斯拉阀结构的质子交换膜燃料电池流道

1.本发明涉及质子交换膜燃料电池技术领域,尤其涉及一种带有特斯拉阀结构的质子交换膜燃料电池流道,可增加反应气体利用率和气体循环效率,能够有效防止水淹。

背景技术:

2.质子交换膜燃料电池的工作原理为:氢气与空气分别从阳极和阴极注入,氢气通过阳极气体扩散层到达催化剂层,在催化剂作用下变成氢离子和电子。氢离子通过质子交换膜到达阴极,电子经过阳极气体扩散层,双极板和集电片,通过外电路进入阴极,再经过阴极集电片和气体扩散层到达催化剂层,与氧气(来自阴极注入的空气)、氢离子反应生成水。通过化学反应,外电路生成电流,化学能转化为电能。

3.在反应过程中,双极板起到分隔反应气体、传导电流、引导气体等作用。这要求双极板具备导电率高,阻气性好,耐腐蚀性好等特点,为了更好地发挥双极板的性能,流场结构设计是双极板制造与创新的核心内容。合理的流场结构有利于传质的进行,及时散热,促进水的排出以及在流场内的均匀分布,加快化学反应速率。

4.常见的质子交换膜燃料电池双极板的流场有平行流道(cn209515862u),蛇形流道(cn112103531a)和交指型流道(cn112909285a)。平行流道制造简单,进出口之间的压降较低,缺点是水的分布不均匀,在流场内部容易造成水的堆积;蛇形流道的优势在于具有良好的排水能力,但是在大面积的流场中,进出口之间的压降很大,增加了损耗的功率;交指型流道能够让反应气体在扩散层中强制对流,加强了流场的排水能力,然而反应物的分布却不均匀,最终影响到电流输出的稳定性。

5.除了常规的流道,新型流道结构也逐渐发展,如仿生流道(cn104821407b),三维流道(us8445160)等。仿生流道是采用仿生学原理设计的,可以改善电池的性能,目前存在的问题是双极板制造难度大,成本高。在三维流道中,流体并没有固定的流道,具有三维流道的双极板能够显著提升水管理能力和气体输送效率,但是同样存在加工过程复杂,成本高等问题。

6.针对目前双极板流场结构存在的问题,本发明将特斯拉阀应用到双极板的流场结构设计中。其中特斯拉阀是1920年nikola tesla申请的一个无活动零件阀门的专利(us19160079703 19160221),这是一个固定形状的单向阀,可以为流经阀门的流体提供从一个方向流动比从另一个方向流动大得多的阻力。特斯拉阀门在微流体控制系统、无移动部件阀门的开发、流体研究等方面具有潜在的应用价值,有重要的研究意义。

7.描述特斯拉阀单向导通性的参数双极性(diodicity),数值上等于逆向流动的压降与正向流动压降的比值,表达式为d

i

=δp

r / δp

f

其中,d

i

代表双极性diodicity;δp

f

为正向流动时特斯拉阀产生的压降;δp

r

为逆向流动时特斯拉阀产生的压降。d

i

值越大,意味着逆向流动越困难,阀的单向导通效果就越明显。

8.特斯拉阀由重复弯曲管道和直管道组成,当流体从阀门两端的入口分别进入时,在阀门的出口汇聚,但此时流经弯曲管道的流体与流经直管道流体方向不同,产生阻碍流

体正常流动的效果。在能量的角度来解释,流体由不同的方向进入特斯拉阀,沿途损失和局部能量损失会有所不同。在相同流量下,计算路径损失,发现正向流动相对逆向流动而言,流量更大,能量损失更小,这是特斯拉阀门加速单向流动的主要因素。

技术实现要素:

9.本发明的目的在于提供一种带有特斯拉阀结构的质子交换膜燃料电池流道,以解决上述背景资料技术中提出的现有流道反应气体与水分布不均匀,气体循环效率低,容易发生水淹等问题。

10.为实现上述目的,本发明的技术方案是:一种带有特斯拉阀结构的质子交换膜燃料电池流道,包括中心对称形状基板上的射线形主流道和特斯拉阀分支流道。在基板中心设置进气口,圆环外周流道与基板外径端面间设置出气口与之连通。射线形主流道截面为半圆,由中心到外径过流断面面积逐渐减小。特斯拉阀分支流道由重复的圆弧段和直线段构成,且在特斯拉阀分支流道的首尾设有过渡直流道。

11.本发明的有益创新效果为:中心对称形状的基板的气体入口设置在中心位置,流道由中心向外端延伸。每条流道与入口端的距离相同,改善了气体浓度分布不均匀的问题。

12.主流道为射线形,由基板中心向边缘延伸,过流断面面积逐渐减小,能够加速气体流动。

13.分支流道按照特斯拉阀设计,正向使气体产生加速效果,提高气体循环效率,该结构加速单向导通的性能可以改善质子交换膜燃料电池的水淹现象。

附图说明

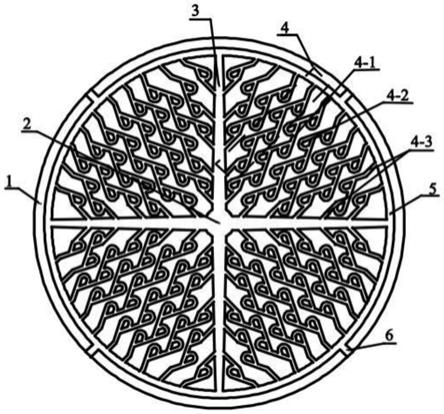

14.图1为本发明的平面示意图。

15.图2为特斯拉阀流道结构尺寸示意图。

16.图3 为特斯拉阀分支流道在双极板上的分布示意图。

17.图4为本发明的双极板结构上的气体流动示意图。

18.图5为特斯拉阀气体流动示意图。

19.附图1中,各标号代表结构为基板1,圆形进气口2,射线形主流道3,特斯拉阀分支流道4,直线段4

‑

1,圆弧段4

‑

2,过渡直线段4

‑

3,圆环外周流道5,出气口6。

20.附图2中,各字母所代表的含义为:l、单个特斯拉阀的长度,l1、气体正向流动进入圆弧段的直线段长度,l2、连接两个相邻特斯拉阀的直线段长度,l3、气体正向流动流出圆弧段的直线段长度,r、圆弧段的半径,d、特斯拉阀分支流道的宽度,α、特斯拉阀的内角。

21.附图3中,m、特斯拉阀分支流道的间距, β、特斯拉阀相邻直线段之间的夹角。

22.附图4中,a局部放大图为射线形主流道2中气体进入特斯拉阀分支流道3,b局部放大图为气体在特斯拉阀分支流道3中的流动演示,c局部放大图为圆环外周流道5汇集特斯拉阀分支流道3中的气体后传入出气口6。

23.附图5中,图5(a)表示气体正向流过特斯拉阀,几乎不受阻碍,较无特斯拉阀的普通流道有气体加速效果。图5(b)表示气体逆向流过特斯拉阀,在岔口分成两股气流,气体经过圆弧段后方向改变,与直线段中的气体方向相反,从而产生较大的流动阻力。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施方式,对本发明进一步详细说明。应当理解为,此处描述的具体实施方案仅用以解释本发明,并不限定于本发明。

25.如图1所示,本发明包括基板1,圆形进气口2,射线形主流道3,特斯拉阀分支流道4,直线段4

‑

1,圆弧段4

‑

2,过渡直线段4

‑

3,圆环外周流道5,出气口6。在基板1中心设置圆形进气口2,圆环外周流道5与基板1外径端面间设置出气口6与之连通。射线形主流道3截面为半圆,由中心到外径过流断面面积逐渐减小。特斯拉阀分支流道4由重复的直线段4

‑

1流道和圆弧段4

‑

2流道构成,且在特斯拉阀分支流道4的首尾设有过渡直流道4

‑

3。

26.如图1所示的双极板流场结构,其特征在于,质子交换膜燃料电池流道基板1形状采用中心对称结构,所述的质子交换膜燃料电池流道基板1面积取值范围为2000mm

²‑

3000mm

²

。

27.如图1所示的双极板流场结构,其特征在于,所述的圆形进气口2面积取值范围为50mm

²‑

150 mm

²

。

28.如图1所示的双极板流场结构,其特征在于,所述的射线形主流道3在基板上呈中心对称分布,数量为3个

‑

8个;所述的每条射线形主流道3的过流断面面积取值范围为0.3mm

²‑

3mm

²

。

29.如图1所示的双极板流场结构,其特征在于,分布在射线形主流道3单侧的特斯拉阀分支流道4总数量为4个

‑

8个,特斯拉阀分支流道4关于射线形主流道3对称,相邻各特斯拉阀分支流道4的间距取值范围为3mm

‑

6mm。每条特斯拉阀分支流道4与射线形主流道3的夹角β取值范围为30

°‑

60

°

。相邻特斯拉阀分支流道4的两个圆弧段4

‑

2流道采用面对面交错布置。

30.如图1所示的双极板流场结构,其特征在于,所述的圆弧段4

‑

2流道为半圆,与两个直线段4

‑

1流道相切,圆弧段4

‑

2半径取值范围为1mm

‑

2.5mm。

31.如图1所示的双极板流场结构,其特征在于,所述的圆弧段4

‑

2流道与直线段4

‑

1流道相切时,两段中间通过直线段过渡。各直线段4

‑

1流道间的内角α为120

°‑

150

°

,长度l1取值范围为0.5mm

‑

2.5mm。

32.如图1所示的双极板流场结构,其特征在于,所述的特斯拉阀分支流道4截面形状为半圆形,过流断面面积为0.2 mm

²‑

2 mm

²

。

33.如图1所示的双极板流场结构,其特征在于,所述的圆环外周流道5的过流断面形状为矩形或半圆形,面积取值范围为0.3mm

²‑

3mm

²

。圆环外周流道5外径与基板1的外边差值取值范围为5mm

‑

8mm。

34.如图1所示的双极板流场结构,其特征在于,所述的出气口6过流断面形状为矩形或半圆形,过流断面面积取值范围为0.5 mm

²‑

5mm

²

。

35.如图2所示,各字母所代表的含义为:l、单个特斯拉阀的长度,l1、流入圆弧段的直线段长度,l2、连接两个相邻特斯拉阀的直线段长度,l3、流出圆弧段的直线段长度,r、圆弧段的半径,d、特斯拉阀分支流道的宽度,α、特斯拉阀的内角。

36.如图3所示,m、特斯拉阀分支流道的间距, β、特斯拉阀相邻直线段之间的夹角。

37.如图4所示,a局部放大图为射线形主流道2中气体进入特斯拉阀分支流道3的流动

示意图,b局部放大图为气体在特斯拉阀分支流道3中的流动示意图,c局部放大图为圆环外周流道5汇集特斯拉阀分支流道3中的气体后传入出气口6的流动示意图。

38.如图5所示,图5(a)表示气体正向流过特斯拉阀,几乎不受阻碍,较无特斯拉阀的普通流道有气体加速效果。图5(b)表示气体逆向流过特斯拉阀,在岔口分成两股气流,气体经过圆弧段后方向改变,与直线段中的气体方向相反,从而产生较大的流动阻力。

39.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的原则之内所做的任何修改,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1