锂离子电池负极析锂的恢复方法

1.本发明涉及锂离子电池技术领域,尤其涉及一种锂离子电池负极析锂的恢复方法。

背景技术:

2.随着新能源汽车的兴起,而新能源电池中常使用锂离子电池,但现有的锂离子电池容易产生析锂现象,尤其是在满电状态发生,且析锂形成的锂枝晶会刺穿隔膜,导致正负极短路,进而可能引发热失控等安全问题,因此如何解决锂离子电池析锂问题,确保锂离子动力电池的安全使用成为行业研究的热点之一。

3.现有技术cn212162009u中公开了一种锂离子电池修复装置,包括第一震荡回路,第二震荡回路,控制模块以及开关器件,可以将锂离子电池的充电过程由直流改善为震荡电流,以此改善锂离子电池的极化、析锂现象。

4.现有技术cn108427077a公开了一种利用参比电极监控负极析锂的方法,即将铜丝植入电池内部,利用铜丝作为基底进行电化学沉积镀锂,得到参比电极,用以监控电池内各电极的电势变化,从而判断负极析锂的失效点。上述现有技术都是集中研究如何监控析锂或降低析锂风险,但是未涉及到对析锂的锂离子电池进行恢复,重新利用起来,因此所报道的方法仅停留在预防析锂层面,具有一定的局限性。

5.以及现有技术cn105024097a公开了一种变温变压超声消除锂离子电池析锂的方法,利用电池外联式制备装置及超声波粉碎分散功能,实现对锂离子电池析出金属锂的消除,但并不能恢复原有的电池容量。因此,亟需提出一种新的电池恢复方法来解决上述问题。

技术实现要素:

6.本发明的主要目的在于提供锂离子电池负极析锂的恢复方法,旨在解决现有锂离子电池析锂后电池容量下降的技术问题。

7.为实现上述目的,本发明提供一种锂离子电池负极析锂的恢复方法,包括以下步骤:

8.控制锂离子电池放电至预设容量保持率,所述锂离子电池已析锂;

9.对所述锂离子电池两侧施加预设夹具力,得到第一处理后电池;

10.将所述第一预处理后电池在预设温度静置预设时间,得到第二处理后电池。

11.可选地,所述控制锂离子电池放电至预设容量保持率的步骤,包括:

12.控制所述锂离子电池放电至50%-0%容量保持率。

13.可选地,所述对所述锂离子电池两侧施加预设夹具力的步骤,包括:

14.采用夹板对所述锂离子电池两侧施加100kg-500kg的夹具力,所述夹板的尺寸大小与对应待恢复的锂离子电池尺寸相匹配。

15.可选地,所述将所述第一预处理后电池在预设温度静置预设时间的步骤,包括,

16.将所述第一预处理后电池在35~60℃静置24~240h。

17.可选地,所述夹板为铝板、钢板和其他合金中的任意一种。

18.可选地,所述控制锂离子电池放电至预设容量保持率的步骤之前,包括:

19.对所述锂离子电池进行析锂检测确定。

20.可选地,所述将所述第一处理后电池在预设温度静置预设时间的步骤,包括:

21.检测所述第一处理后电池放置在预设温度后的实际温度与环境温度的差值;

22.判断所述差值是否符合预设条件;

23.若所述差值符合预设条件,则启动静置计时。

24.可选地,还包括:

25.对所述第二处理后电池进行电池恢复效果检测。

26.可选地,所述对所述第二处理后电池进行电池恢复效果检测的步骤,包括:

27.将所述第二处理后电池充满电;

28.在低湿环境下进行拆解并确定对应的负极极片是否有析锂。

29.可选地,所述对所述第二处理后电池进行电池恢复效果检测的步骤,包括:

30.将所述第二处理后电池进行预设次数的充放电操作;

31.将达到预设次数后的电池充满电;

32.在低湿环境下进行拆解并确定对应的负极极片是否有析锂。

33.本发明提供一种锂离子电池负极析锂的恢复方法,通过控制锂离子电池放电至预设容量保持率;对所述锂离子电池两侧施加预设夹具力,得到第一处理后电池;将所述第一预处理后电池在预设温度静置预设时间,得到第二处理后电池。该恢复方法可将负极析出的锂单质进行逆向恢复,可用于锂离子电池单体或电池组(包)不合理使用造成的析锂状态进行恢复,方法简单、容易操作,且实用性强。

附图说明

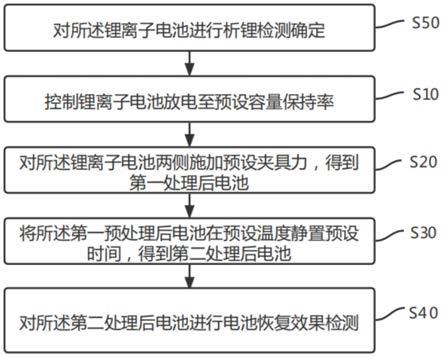

34.图1是本发明锂离子电池负极析锂的恢复方法实施例的流程示意图。

35.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

36.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.参照图1,本发明锂离子电池负极析锂的恢复方法实施例的流程示意图,所述方法包括以下步骤:

38.步骤s10,控制锂离子电池放电至预设容量保持率;

39.具体地,控制所述锂离子电池放电至50%-0%容量保持率。常用电池类型包括方形硬壳电池、方形软包电池或其组成的电池组;常用的电池结构包括单头极耳电池、两头出极耳电池中的任意一种。

40.步骤s20,对所述锂离子电池两侧施加预设夹具力,得到第一处理后电池;

41.具体地,采用夹板对所述锂离子电池两侧施加100kg-500kg的夹具力,所述夹板的尺寸大小与对应待恢复的锂离子电池尺寸相匹配。一般地,设置所述夹板面积要求不小于电池的本体面积大小,所述夹板包括铝板、钢板或者其他合金夹板,夹板要求不易变形,可

以放置一片电池或者多片电池组成的电池组。并且所述夹板的固定方式包括螺柱螺栓紧固、端板侧板焊接等方式,且夹具力大小为100kg~1000kg之间。其原理是给锂离子电池两侧施加一定的夹具力有助于改善内部负极片的平整性,同时减少正负极极片之间的距离,使得析出的金属锂与负极石墨层接触更紧密,在电势和扩散的作用下回到能存储锂的石墨层间距中。

42.步骤s30,将所述第一预处理后电池在预设温度静置预设时间,得到第二处理后电池。

43.具体地,需要检测所述第一处理后电池放置在预设温度后的实际温度与环境温度的差值;并判断所述差值是否符合预设条件;若所述温度波动精度

±

3℃,则启动静置计时,所述的温度控制区间温度为35~60℃,静置时间为24h~240h,其中用于控制温度的装置多采用带有温度控制的高温房、高温箱等。具体的原理基于锂金属单质恢复的反应式为:

44.li+c6=lic6;

45.该反应式中li代表析出的锂金属,c6代表层状石墨,lic6代表层状石墨与li形成的化合物。该反应速率受温度控制,温度越高,反应越快,进而析出锂重新回到层状石墨结构所需的时间越短。

46.步骤s40,对所述第二处理后电池进行电池恢复效果检测。

47.具体地,将所述第二处理后电池充满电;在低湿环境下进行拆解并确定对应的负极极片是否有析锂。或者,将所述第二处理后电池进行预设次数的充放电操作;将达到预设次数后的电池充满电;在低湿环境下进行拆解并确定对应的负极极片是否有析锂。

48.同时,针对确定负极极片恢复效果,可以通过负极极片中的颜色来确定是否析锂,一般情况下,正常电池负极表面金黄色,如果出现析锂负极表面会出现浅白色物质,进而可以通过负极极片拆分后的颜色图片确定恢复情况,具体包括首先在低湿环境下对电池进行拆解;其次,通过拍摄负极极片的颜色情况,并比对检测的负极极片与预设的标准恢复情况的负极极片的颜色差异;第三,根据差异情况确定界面恢复等级。例如,将0-无恢复;1-轻度恢复;2-中度恢复;3-基本恢复;4-完全恢复。

49.在步骤s10之前,还包括:

50.步骤s50:对所述锂离子电池进行析锂检测确定。

51.具体地,基于与恢复的相同原理,在确定锂离子电池是否存在析锂的情况时,此时只需要将检测的负极极片与正常电池负极表面的颜色进行比对,比对颜色差异符合一定条件下,则视为存在析锂,并在存在析锂的情况下进行后续的该锂离子电池的析锂恢复,否则,不需要恢复操作。

52.进一步地,为了验证上述恢复方法的实用性,列举下述验证实施例进行说明。

53.验证实施例1

54.步骤s1:将已析锂的方形软包锂离子电池单体充满电后放电至50%soc状态,其中软包锂离子电池为两头出极耳;

55.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

56.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

57.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

58.验证实施例2

59.步骤s1:将已析锂的方形软包锂离子电池单体充满电后放电至50%soc状态,其中软包锂离子电池为两头出极耳;

60.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

61.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间240h,温度45℃,得到第二处理后电池;

62.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

63.验证实施例3

64.步骤s1:将已析锂的方形软包锂离子电池单体放电至0%soc状态,其中软包锂离子电池为两头出极耳;

65.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

66.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

67.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

68.验证实施例4

69.步骤s1:将已析锂的方形软包锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

70.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加1000kg夹具力,得到第一处理后电池;

71.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

72.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

73.验证实施例5

74.步骤s1:将已析锂的方形软包锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

75.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

76.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间24h,温度45℃,得到第二处理后电池;

77.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

78.验证实施例6

79.步骤s1:将已析锂的软包方形锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

80.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

81.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度60℃,得到第二处理后电池;

82.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

83.验证实施例7

84.步骤s1:将已析锂的软包方形锂离子电池单体放电至50%soc状态,其中软包锂离子电池为单头出极耳;

85.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

86.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

87.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

88.验证实施例8

89.步骤s1:将已析锂的软包方形锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

90.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

91.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

92.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

93.验证实施例9

94.步骤s1:将已析锂的方形软包锂离子单体组成的电池组放电至50%soc状态,其中软包锂离子电池为两头出极耳;

95.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,得到第一处理后电池;

96.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

97.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

98.验证实施例10

99.步骤s1:将已析锂的方形硬壳锂离子单体放电至50%soc状态,其中方形锂离子电池为两头出极耳;

100.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力,

得到第一处理后电池;

101.步骤s3:最后将所述第一处理后电池放在高温放进行静置,静置时间120h,温度45℃,得到第二处理后电池;

102.步骤s4:将第二处理后电池即析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

103.有效性比对试验1

104.步骤s1:将已析锂的方形软包锂离子电池单体放电至90%soc状态,其中软包锂离子电池为两头出极耳;

105.步骤s2:再将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力;

106.步骤s3:将上述状态的锂离子电池放在高温放进行静置,静置时间120h,温度45℃,进行析锂恢复;

107.步骤s4:析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

108.有效性比对试验2

109.步骤s1:将已析锂的方形软包锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

110.步骤s2:将上述状态的锂离子电池未带夹具直接放在高温放进行静置,静置时间120h,温度45℃,进行析锂恢复;

111.步骤s3:析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

112.有效性比对试验3

113.步骤s1:将已析锂的方形软包锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

114.步骤s2:将上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力;

115.步骤s3:将上述状态的锂离子电池放在常温条件下进行静置,静置时间120h,进行析锂恢复;

116.步骤s4:析锂恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

117.有效性比对试验4

118.步骤s1:将已析锂的方形软包锂离子电池单体放电至50%soc状态,其中软包锂离子电池为两头出极耳;

119.步骤s2:上述状态的锂离子电池两侧装上钢性夹板,两侧施加500kg夹具力;

120.步骤s3:将上述状态的锂离子电池放在高温放进行静置,静置时间12h,温度45℃,进行析锂状态恢复;

121.步骤s4:析锂状态恢复后的锂离子电池充满电,然后在低湿环境下进行拆解,观察负极极片恢复效果。

122.数据统计与分析

123.上述验证实施例1至10以及对比例1至4中步骤后分别得到析锂恢复后的锂离子电池,再进行满电拆解验证界面恢复情况,统计数据如下:

[0124][0125][0126]

注:0-无恢复;1-轻度恢复;2-中度恢复;3-基本恢复;4-完全恢复;

[0127]

从上表实施例1-10中可以观察到,(1)锂离子电池负极析锂恢复情况与soc状态、夹具力、静置温度和静置时间四个要素密切相关,而与锂离子电池类型、单体或电池组、出极耳方式、设计上限电压无明显相关性;(2)soc越低、夹具力越大、静置温度越高以及静置时间越长,析锂恢复效果越好。以及本领域技术人员,可以知晓:(1)soc不能为负值,即锂离子电池处于过放状态;(2)夹具力不能过大,过大时电解液容易挤出至锂离子电池周围空间,内部电解液过少导致界面不良;(3)静置温度最好不能超过60℃,超过该温度后副反应

严重,导致容量衰减严重;(4)静置时间过长效率低,不具操作可行性。

[0128]

同时,上表对比例1-4中可以观察到,高soc(90%)、未带夹具力(0kg)、常温静置这三种条件下锂离子电池负极析锂恢复的程度均很小,验证了soc状态、夹具力、静置温度、静置时间四个要素的重要性。

[0129]

可见,本发明中的针对soc状态、夹具力、静置温度和静置时间进行确定进而对析锂后的锂电池进行相应的恢复,进而实现负极析出的锂单质进行逆向恢复。可用于锂离子电池单体或电池组(包)不合理使用过程中造成的析锂状态进行恢复,包括由于低温环境大倍率充电、过充电等由充电机制造成的析锂;以及锂离子电池单体在生产过程中如化成前,由于锂电池制备工艺的问题所造成的正负极贴合不紧,进而出现嵌锂路径异常,具体包括隔膜打皱、电芯变形、薄电芯的厚度过厚(未经过热冷压处理)和电芯未夹具加压处理等上述情况所造成的析锂,通过采用本技术的恢复方法,可以实现将负极析出的锂单质进行逆向恢复并重新利用起来,降低因为析锂引发的安全问题,避免将出现上述情况的析锂电池直接报废,产生不必要的损失;同时,本技术的恢复方法不仅可以用于手机锂离子电池,还可以用于汽车用动力锂离子电池。进而,本技术中的析锂恢复方法操作简单、方便,且实用性强。

[0130]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0131]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0132]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1