一种磷酸钒钠型钠电池正极材料的制备方法与流程

1.本发明涉及一种磷酸钒钠型钠电池正极材料的制备方法,属于新能源材料技 术领域。

背景技术:

2.动力电池领域日益多元化,竞争正不断升级,未来谁是主导,被喻为新能 源汽车“心脏”的动力电池,随着新能源汽车市场升温而备受关注。当下,由 于技术不断变革,加上原材料价格波动等因素,动力电池领域正发生新变化。

3.但是随着锂源等价格的上涨,对磷酸铁锂的成本有很大的影响,2021年9 月,磷酸铁锂的价格涨至9-10万/吨,所以迫切需要成本更低的材料来替代磷 酸铁锂材料。

4.而钠电池材料因为不需要锂盐,所以其成本大大降低。钠离子电池研究最 早开始于上世纪八十年代前后,寻找合适的钠离子电极材料是钠离子储能电池 实现实际应用的关键之一。2010年以来,根据钠离子电池特点设计开发了一系 列正负极材料,在容量和循环寿命方面有很大提升,如作为负极的硬碳材料、 过渡金属及其合金类化合物,作为正极的聚阴离子类、普鲁士蓝类、氧化物类 材料,特别是层状结构的naxmo2(m=fe、mn、co、v、ti)及其二元、三元材 料展现了很好的充放电比容量和循环稳定性,此外,良好的安全性也成为钠离 子电池成功的关键。所以未来前景非常广阔。

5.但是常见的钠电池材料均存在一定的问题,磷酸铁钠容量低,但是其循环 寿命长,层状氧化物容量高,但是其循环寿命短。

技术实现要素:

6.针对现有的的问题,本发明提出了一种磷酸钒钠型钠电池正极材料的制备 方法,在有机体系里,可以得到分散性好、且一次粒径小且均匀的磷钒铁沉淀 物,且不经过砂磨,加入分散剂,可以使得磷钒铁沉淀物外面包裹着磷源和钠 源,同时包覆有碳源,即保证了产品的一次粒径,又进一步降低了成本,简化 了固定投入和工艺成本,在磷酸钒钠中引入铁,即可以因为相互掺杂,形成晶 体缺陷而提高离子导电性,同时也可以提升容量和降低成本,得到的磷酸钒钠 型钠电池正极材料一次粒径小,且倍率性能好,容量高。

7.本发明通过以下技术手段解决上述技术问题:

8.本发明的一种磷酸钒钠型钠电池正极材料的制备方法,其为以下步骤:

9.(1)将三氯化钒、三氯化铁和亚磷酸溶解于无水酒精,然后再加入氨气

‑ꢀ

酒精的溶液,然后倒入水热反应釜内,然后通入氮气,将水热反应釜中的空气 排出,然后升温至温度为150-180℃,压力为0.6-0.9mpa,反应时间为12-18h, 得到的浆料过滤,得到固体和滤液;

10.(2)得到的固体加入双氧水浆化,然后在温度为40-55℃反应1-2h,得到 的固体颗粒经过过滤和洗涤,得到磷钒铁沉淀物;

11.(3)将磷钒铁沉淀物加入磷酸钠溶液和磷酸二氢铵,再加入分散剂,加入 水使得浆料中的固含量为30-40%,搅拌浆化后,喷雾干燥,得到喷雾干燥料;

12.(4)得到的干燥料然后再温度为550-650℃煅烧4-6h,煅烧过程,保持煅 烧过程为氮气气氛,然后筛分除铁,得到钠离子电池材料。

13.所述步骤(1)中加入的三氯化钒、三氯化铁、亚磷酸和氨气的摩尔比为 0.95-0.98:0.02-0.05:1:2。

14.所述步骤(2)中固体与双氧水的质量比为1:5-8,双氧水的质量浓度 为5-10%。

15.所述步骤(3)中磷酸钠溶液的质量分数为15-20%,磷钒铁沉淀物中的 钒的摩尔数与磷酸钠和磷酸二氢铵的摩尔比为2:1.02-1.03:0.01-0.05。

16.所述步骤(3)中分散剂为聚乙二醇,加入的分散剂的质量为磷酸钠质 量0.1-0.2倍。

17.步骤(3)中喷雾干燥过程,得到喷雾干燥物料的d50为3-6μm。

18.步骤(4)煅烧过程,整个煅烧周期为30-35h,升温速率为50-80℃/h, 煅烧后,降温至物料温度≤100℃然后出料。

19.步骤(4)筛分过程,采用80-150目超声波振动筛进行筛分,除铁采用 电磁除铁器进行除铁,除铁至磁性物质≤1ppm后出料,在恒温恒湿房内真 空包装,得到钠离子电池。

20.本发明采用水热法,在有机体系中合成亚磷酸钒铁沉淀物,在有机体系中, 可以使得分散性好,且一次粒径小且均匀,然后经过氧化后后,使得亚磷酸根 转化为磷酸根,不会影响一次粒径大小,然后再加入磷酸钠溶液和磷酸二氢铵, 再加入分散剂,可以使得磷钒铁沉淀物外面包裹着磷源和钠源,同时包覆有碳 源,再经过煅烧,可以实现一次粒径的可控,同时表面会包覆有碳,会隔绝颗 粒的长大,提高导电性。

21.本发明得到的磷酸钒钠型钠电池正极材料一次粒径小,且倍率性能好,容 量高。

22.本发明的有益效果:

23.1.有机体系中合成,可以得到分散性好、且一次粒径小且均匀的磷钒铁沉 淀物。

24.2.本发明不经过砂磨,加入分散剂,可以使得磷钒铁沉淀物外面包裹着磷 源和钠源,同时包覆有碳源,即保证了产品的一次粒径,又进一步降低了成本, 简化了固定投入和工艺成本。

25.3.本发明在磷酸钒钠中引入铁,即可以因为相互掺杂,形成晶体缺陷而提 高离子导电性,同时也可以提升容量和降低成本。

26.4.本发明得到的磷酸钒钠型钠电池正极材料一次粒径小,且倍率性能好, 容量高。

附图说明

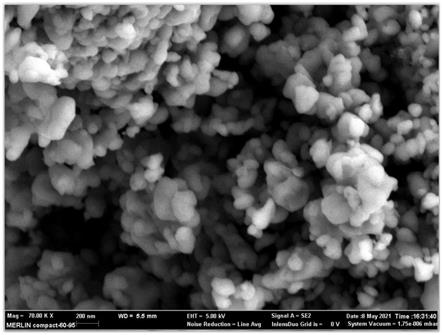

27.图1为本发明实施例1的sem。

28.图2为本发明实施例2的sem。

29.图3为本发明实施例3的sem。

具体实施方式

30.以下将结合附图1和具体实施例对本发明进行详细说明:本实施例的一种 磷酸钒钠型钠电池正极材料的制备方法,其为以下步骤:

31.(1)将三氯化钒、三氯化铁和亚磷酸溶解于无水酒精,然后再加入氨气

‑ꢀ

酒精的溶

液,然后倒入水热反应釜内,然后通入氮气,将水热反应釜中的空气 排出,然后升温至温度为150-180℃,压力为0.6-0.9mpa,反应时间为12-18h, 得到的浆料过滤,得到固体和滤液;

32.(2)得到的固体加入双氧水浆化,然后在温度为40-55℃反应1-2h,得到 的固体颗粒经过过滤和洗涤,得到磷钒铁沉淀物;

33.(3)将磷钒铁沉淀物加入磷酸钠溶液和磷酸二氢铵,再加入分散剂,加入 水使得浆料中的固含量为30-40%,搅拌浆化后,喷雾干燥,得到喷雾干燥料;

34.(4)得到的干燥料然后再温度为550-650℃煅烧4-6h,煅烧过程,保持煅 烧过程为氮气气氛,然后筛分除铁,得到钠离子电池材料。

35.所述步骤(1)中加入的三氯化钒、三氯化铁、亚磷酸和氨气的摩尔比为 0.95-0.98:0.02-0.05:1:2。

36.所述步骤(2)中固体与双氧水的质量比为1:5-8,双氧水的质量浓度 为5-10%。

37.所述步骤(3)中磷酸钠溶液的质量分数为15-20%,磷钒铁沉淀物中的 钒的摩尔数与磷酸钠和磷酸二氢铵的摩尔比为2:1.02-1.03:0.01-0.05。

38.所述步骤(3)中分散剂为聚乙二醇,加入的分散剂的质量为磷酸钠质 量0.1-0.2倍。

39.步骤(3)中喷雾干燥过程,得到喷雾干燥物料的d50为3-6μm。

40.步骤(4)煅烧过程,整个煅烧周期为30-35h,升温速率为50-80℃/h, 煅烧后,降温至物料温度≤100℃然后出料。

41.步骤(4)筛分过程,采用80-150目超声波振动筛进行筛分,除铁采用 电磁除铁器进行除铁,除铁至磁性物质≤1ppm后出料,在恒温恒湿房内真 空包装,得到钠离子电池。

42.实施例1

43.一种磷酸钒钠型钠电池正极材料的制备方法,其为以下步骤:

44.(1)将三氯化钒、三氯化铁和亚磷酸溶解于无水酒精,然后再加入氨气

‑ꢀ

酒精的溶液,然后倒入水热反应釜内,然后通入氮气,将水热反应釜中的空气 排出,然后升温至温度为165℃,压力为0.8mpa,反应时间为16h,得到的浆料 过滤,得到固体和滤液;

45.(2)得到的固体加入双氧水浆化,然后在温度为50℃反应1.5h,得到的 固体颗粒经过过滤和洗涤,得到磷钒铁沉淀物;

46.(3)将磷钒铁沉淀物加入磷酸钠溶液和磷酸二氢铵,再加入分散剂,加入 水使得浆料中的固含量为35%,搅拌浆化后,喷雾干燥,得到喷雾干燥料;

47.(4)得到的干燥料然后再温度为600℃煅烧5h,煅烧过程,保持煅烧过程 为氮气气氛,然后筛分除铁,得到钠离子电池材料。

48.所述步骤(1)中加入的三氯化钒、三氯化铁、亚磷酸和氨气的摩尔比为 0.96:0.04:1:2。

49.所述步骤(2)中固体与双氧水的质量比为1:6,双氧水的质量浓度为 8%。

50.所述步骤(3)中磷酸钠溶液的质量分数为18%,磷钒铁沉淀物中的钒 的摩尔数与磷酸钠和磷酸二氢铵的摩尔比为2:1.025:0.03。

51.所述步骤(3)中分散剂为聚乙二醇,加入的分散剂的质量为磷酸钠质 量0.2倍。

52.步骤(3)中喷雾干燥过程,得到喷雾干燥物料的d50为5.7μm。

53.步骤(4)煅烧过程,整个煅烧周期为32h,升温速率为60℃/h,煅烧后, 降温至物料

温度≤100℃然后出料。

54.步骤(4)筛分过程,采用150目超声波振动筛进行筛分,除铁采用电 磁除铁器进行除铁,除铁至磁性物质≤1ppm后出料,在恒温恒湿房内真空 包装,得到钠离子电池。

55.最终得到的钠电池材料的检测数据:

56.指标nafep数据14.57%0.94%20.43%vcbet松装密度21.41%2.1%17.5m2/g0.46g/ml振实密度d500.1c充电容量0.1c放电容量0.95g/ml6.5μm115.5mah/g114.6mah/g首次放电效率0.5c放电容量1c放电容量10c放电容量99.22%111.2mah/g109.3mah/g106.5mah/g压实密度零下20℃容量保持率(1c)磁性物质粉末内阻1.98g/ml93.5%0.03ppm7.5ω.cm

57.压实密度为4t压力下的数据。粉末内阻的测试压力为10mpa。

58.从检测数据来看,本产品的容量高,倍率性能好,粉末内阻低,且磁性物 质低,产品性能好,且低温性能优异;

59.本实施例得到的钠电池材料制备5ah的软包电芯,负极采用硬碳,在25℃ 按照1c循环,循环1000周,容量保持率还在91%。循环性能优异。

60.如图1所示,从sem来看,二次粒径为球形,且一次粒径约为100nm左右。

61.实施例2

62.其为以下步骤:

63.(1)将三氯化钒、三氯化铁和亚磷酸溶解于无水酒精,然后再加入氨气

‑ꢀ

酒精的溶液,然后倒入水热反应釜内,然后通入氮气,将水热反应釜中的空气 排出,然后升温至温度为150℃,压力为0.9mpa,反应时间为18h,得到的浆料 过滤,得到固体和滤液;

64.(2)得到的固体加入双氧水浆化,然后在温度为55℃反应1h,得到的固 体颗粒经过过滤和洗涤,得到磷钒铁沉淀物;

65.(3)将磷钒铁沉淀物加入磷酸钠溶液和磷酸二氢铵,再加入分散剂,加入 水使得浆料中的固含量为30%,搅拌浆化后,喷雾干燥,得到喷雾干燥料;

66.(4)得到的干燥料然后再温度为550℃煅烧6h,煅烧过程,保持煅烧过程 为氮气气氛,然后筛分除铁,得到钠离子电池材料。

67.所述步骤(1)中加入的三氯化钒、三氯化铁、亚磷酸和氨气的摩尔比为 0.95:0.05:1:2。

68.所述步骤(2)中固体与双氧水的质量比为1:5,双氧水的质量浓度为 10%。

69.所述步骤(3)中磷酸钠溶液的质量分数为15%,磷钒铁沉淀物中的钒 的摩尔数与磷酸钠和磷酸二氢铵的摩尔比为2:1.02:0.05。

70.所述步骤(3)中分散剂为聚乙二醇,加入的分散剂的质量为磷酸钠质 量0.1倍。

71.步骤(3)中喷雾干燥过程,得到喷雾干燥物料的d50为3.6μm。

72.步骤(4)煅烧过程,整个煅烧周期为30h,升温速率为80℃/h,煅烧后, 降温至物料

温度≤100℃然后出料。

73.步骤(4)筛分过程,采用80目超声波振动筛进行筛分,除铁采用电磁 除铁器进行除铁,除铁至磁性物质≤1ppm后出料,在恒温恒湿房内真空包 装,得到钠离子电池。

74.最终得到的钠电池材料的检测数据:

[0075][0076][0077]

本实施例得到的钠电池材料的sem如图2所示,一次粒径小。

[0078]

实施例3

[0079]

其为以下步骤:

[0080]

(1)将三氯化钒、三氯化铁和亚磷酸溶解于无水酒精,然后再加入氨气

‑ꢀ

酒精的溶液,然后倒入水热反应釜内,然后通入氮气,将水热反应釜中的空气 排出,然后升温至温度为180℃,压力为0.6mpa,反应时间为12h,得到的浆料 过滤,得到固体和滤液;

[0081]

(2)得到的固体加入双氧水浆化,然后在温度为55℃反应1,得到的固体 颗粒经过过滤和洗涤,得到磷钒铁沉淀物;

[0082]

(3)将磷钒铁沉淀物加入磷酸钠溶液和磷酸二氢铵,再加入分散剂,加入 水使得浆料中的固含量为40%,搅拌浆化后,喷雾干燥,得到喷雾干燥料;

[0083]

(4)得到的干燥料然后再温度为650℃煅烧4h,煅烧过程,保持煅烧过程 为氮气气氛,然后筛分除铁,得到钠离子电池材料。

[0084]

所述步骤(1)中加入的三氯化钒、三氯化铁、亚磷酸和氨气的摩尔比为 0.98:0.02:1:2。

[0085]

所述步骤(2)中固体与双氧水的质量比为1:8,双氧水的质量浓度为 5%。

[0086]

所述步骤(3)中磷酸钠溶液的质量分数为20%,磷钒铁沉淀物中的钒 的摩尔数与磷酸钠和磷酸二氢铵的摩尔比为2:1.03:0.01。

[0087]

所述步骤(3)中分散剂为聚乙二醇,加入的分散剂的质量为磷酸钠质 量0.15倍。

[0088]

步骤(3)中喷雾干燥过程,得到喷雾干燥物料的d50为5.9μm。

[0089]

步骤(4)煅烧过程,整个煅烧周期为35h,升温速率为50℃/h,煅烧后, 降温至物料温度≤100℃然后出料。

[0090]

步骤(4)筛分过程,采用150目超声波振动筛进行筛分,除铁采用电 磁除铁器进行除铁,除铁至磁性物质≤1ppm后出料,在恒温恒湿房内真空 包装,得到钠离子电池。

[0091]

最终得到的钠电池材料的检测数据:

[0092]

指标nafep数据14.85%0.78%20.76%vcbet松装密度22.09%1.82%15.5m2/g0.53g/ml振实密度d500.1c充电容量0.1c放电容量1.01g/ml6.7μm114.9mah/g112.2mah/g首次放电效率0.5c放电容量1c放电容量10c放电容量97.65%111.1mah/g108.9mah/g107.1mah/g压实密度零下20℃容量保持率(1c)磁性物质粉末内阻2.01g/ml92.8%0.01ppm10.3ω.cm

[0093]

本实施例得到的钠电池材料的sem如图3所示,一次粒径小。

[0094]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管 参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解, 可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的 宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1