一种硅片上下料系统的制作方法

1.本发明属于光伏领域,涉及一种硅片上下料系统。

背景技术:

2.现有技术中,硅片从主机到导片机的下料过程以及从导片机到主机的上料料过程是单独运行的,结构复杂,成本高,同时两组系统占地空间大,此发明有效地解决了这种问题。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种硅片上下料系统。

4.为了实现上述目的,本发明采用以下技术方案:一种硅片上下料系统,其特征在于:包括导片机装置、硅片翻转装置和搬运装置,导片机装置包括上料导片组件、下料导片组件以及连接上料导片组件和下料导片组件的横移输送机构,上料导片组件控制硅片上料工序,下料导片组件控制硅片下料工序,横移输送机构对上料导片组件和下料导片组件的花篮进行流转,硅片翻转装置包括硅片翻转机构、硅片横移机构以及硅片偏移机构,硅片横移机构和硅片偏移机构控制硅片翻转机构的移动,硅片翻转机构控制对硅片的吸取以及翻转,搬运装置控制硅片在主机与硅片翻转装置间的流转。

5.进一步的;所述上料导片组件包括上料来料对接输送机构、上料缓存输送机构、上料花篮升降机构、上料花篮输送机构、上料硅片输送机构、上料硅片缓存机构以及上料接片机构,上料花篮输送机构位于上料花篮升降机构下侧,下料导片组件包括下料来料对接输送机构、下料缓存输送机构、下料花篮升降机构、下料花篮输送机构、下料硅片输送机构、下料硅片缓存机构以及下料接片机构,下料花篮输送机构位于下料花篮升降机构下侧,横移输送机构分别与上料花篮输送机构、下料花篮输送机构连接,花篮经上料花篮输送机构、横移输送机构以及下料花篮输送机构在上料导片组件和下料导片组件间流转。

6.进一步的;所述硅片翻转机构包括吸取组件,吸取组件包括翻转电机和吸取构件,翻转电机和吸取构件控制硅片翻转,吸取构件设置有两组,一组翻转电机连接两组吸取构件,一组吸取构件包括第一吸取板和吸盘,另一组吸取构件包括第二吸取板和吸盘,翻转电机输出轴分别连接第一吸取板和第二吸取板,若干吸盘依次安装在第一吸取板和第二吸取板,第一吸取板和第二吸取板上的吸盘间距与两组上料接片机构的间距相配,吸盘将硅片的吸取或放置。

7.进一步的;所述搬运装置包括花篮定位移动机构、花篮硅片顶升机构、硅片规整机构、石英舟硅片顶升机构、吸盘横移机构、石英舟定位移动机构、石英舟翻转搬运组件和石英舟托输送机构,花篮定位移动机构、花篮硅片顶升机构、石英舟硅片顶升机构、吸盘横移机构以及石英舟定位移动机构控制硅片的搬运流转,硅片规整机构对花篮硅片顶升机构顶升以及石英舟硅片顶升机构内的硅片进行调整,石英舟翻转搬运组件对石英舟进行搬运和翻转,石英舟托输送机构与主机连接,控制硅片输入或输出主机。

8.进一步的;所述花篮定位移动机构设置有两组,包括用于承载花篮的承托组件和用于移动承托组件的驱动组件,驱动组件驱动承托组件,用于硅片的搬运;花篮硅片顶升机构包括承载机架和顶升组件,承载机架包括顶升动力组件,顶升动力组件控制顶升组件升降,顶升组件包括顶升连接板和顶升件,顶升件包括顶升框架组件、顶齿固定板和顶齿组件,顶齿组件通过顶齿固定板安装在顶升框架板,顶齿组件由若干顶齿构成,一组顶齿设置有若干插槽,硅片导入或导出插槽。

9.进一步的;所述顶升框架组件由两组水平对称分布的顶升框架板构成,一组顶升件设置有两组顶齿组件,一组顶齿组件与一组顶升框架板对应,顶齿固定板与顶升框架板固设连接,顶齿组件与顶齿固定板固设连接,顶齿固定板与顶升框架板之前设置有连接稳定装置,连接稳定装置位于顶齿固定板与顶升框架板之间,连接稳定装置包括连接稳定固定部和连接稳定调节部,连接稳定固定部和连接稳定调节部固设连接,连接稳定固定部与顶齿固定板下端面固设连接,连接稳定调节部与顶升框架板位置相对,连接稳定调节部上固设有连接稳定穿孔,连接稳定穿孔设置有连接稳定调节杆,顶升框架板固设有框架调节腰孔,连接稳定调节杆伸入框架调节腰孔,通过调节连接稳定调节杆伸入框架调节腰孔的长度控制顶齿固定板相对于顶升框架板的位置,相邻的顶齿连接,插槽上端连通设置有导腔每组顶齿组件上相邻的插槽间距保持一致,使硅片依次导入插槽内。

10.进一步的;所述硅片规整机构包括硅片规整组件和硅片规整限制组件,硅片规整组件包括硅片规整动力构件和硅片规整调整构件,硅片规整动力构件驱动硅片规整调整构件相对或相背运动,硅片规整限制组件限制硅片规整调整构件的运动以及对硅片进行检测。

11.进一步的;所述石英舟硅片顶升机构包括硅片顶升移动组件和石英舟顶齿组件,硅片顶升移动组件的动力组件控制石英舟顶齿组件往返移动,石英舟顶齿组件将位于石英舟定位移动机构内的硅片顶出或将位于石英舟顶齿组件内的硅片放置到石英舟定位移动机构内,吸盘横移机构包括横移机构和硅片分离移动机构,硅片吸取分离装置控制硅片的吸取和分离,横移机构控制硅片吸取分离装置水平移动,进而控制硅片在花篮硅片顶升机构和石英舟硅片顶升机构间的流转,石英舟托输送机构包括承载石英舟托的石英舟托组件和驱动石英舟托组件移动的移动组件,移动组件包括输送动力组件,输送动力组件带动石英舟托组件移动。

12.进一步的;所述横移输送机构包括流转输送组件和流转移动组件,流转移动组件包括横移动力组件,横移动力组件驱动流转输送组件相对于流转移动组件移动,流转输送组件分别与上料花篮输送机构和下料花篮输送机构相接,流转输送组件上端面与上料花篮输送机构和下料花篮输送机构上端面处于同一水平面,便于花篮流转。

13.进一步的;所述上料来料对接输送机构其长度容纳多组花篮同时进行输送,上料来料对接输送机构在输送方向的两端固设有来料阻挡气缸,两侧固设有对称的两组来料对射传感器,两组来料对射传感器和来料阻挡气缸同步运行将花篮依次单个输送至上料缓存输送机构,上料来料对接输送机构设置有来料重量传感器,来料重量传感器对花篮满缺料状态进行检测。

14.综上所述,本发明的有益之处在于:

15.1)、本发明采用传感器对花篮满缺料状态进行检测,实现了对硅片数量的精细控

制,本发明采用对射传感器对花篮内硅片余量进行检测,同时采用朝向传感器对花篮朝向进行检测,防止花篮输送时发生反放错误,提高设备的自动化控制程度。

16.2)、本发明通过接片升降组件对接片组件的升降控制,实现了将硅片输出组件上输送的硅片依次导入上料接片槽的目的,通过缓存升降组件对缓存组件的升降控制,实现了将硅片输出组件上输送的硅片依次导入缓存槽的目的。

17.3)、本发明实现了硅片由导片机装置到主机的上料流程以及由主机到导片机装置的下料流程,实现了硅片循环往复的上下料过程。

18.4)、本发明通过吸盘依次插入相邻的上料接片槽或下料接片槽将硅片的吸取或放置,进而实现将硅片导出或导入导片机装置,硅片翻转机构实现对硅片翻转,在上料系统中,通过一组吸取组件将从上料接片机构吸取的硅片进行翻转,为后续硅片背对背合片进行预处理,而在下料系统中,通过另一组吸取组件将处于背对背的硅片进行翻转,使导入下料接片机构的硅片朝向一致。

19.5)、本发明在顶齿固定板设计顶升连接调节孔可以顶齿固定板和顶升框架板的安装进行微调,一方面降低两者的适配度,降低两者的加工要求,另一方面可防止长时间使用磨损后,两者出现安装不稳定的问题,提高零件的使用时间;本发明通过设计连接稳定装置,不仅方便顶齿固定板和顶升框架板位置的调节,同时在侧面对两者的安装进行固定,保证两者安装的稳定性;本发明在插槽上端设计漏斗型的导腔,便于硅片的导入和导出;本发明在顶齿固定板设计顶齿安装腔,方便顶齿固定板和顶齿的定位和安装。

20.6)、本发明设计硅片规整机构对花篮硅片顶升机构内的硅片进行规整,保证硅片的齐整,方便下一步操作,同时提高效率;本发明通过硅片规整气缸控制硅片规整调节板同步运动,提高对硅片的规整效率;本发明将硅片规整插槽孔设计为敞口结构,便于硅片的进出;本发明通过硅片规整限制组件,可防止硅片规整滑块移动超出界限,同时通过硅片规整传感器可判断花篮硅片顶升机构上是否含有硅片,防止出现空升问题

附图说明

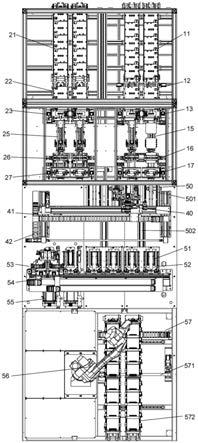

21.图1为本发明的装置俯视图。

22.图2为本发明的导片机装置示意图。

23.图3为本发明的上料硅片输送机构、上料硅片缓存机构组装示意图。

24.图4为本发明的上料接片机构示意图。

25.图5为本发明的硅片翻转装置和搬运装置示意图。

26.图6为本发明的硅片翻转装置示意图。

27.图7为本发明的硅片翻转机构示意图。

28.图8为本发明的花篮硅片顶升机构示意图。

29.图9为图8中a的放大示意图。

30.图10为本发明的连接稳定装置示意图。

31.图11为本发明的硅片规整机构示意图。

32.图中标识:上料来料对接输送机构11、上料缓存输送机构12、上料花篮升降机构13、上料花篮输送机构14、上料硅片输送机构15、上料硅片缓存机构16、上料接片机构17、下料来料对接输送机构21、下料缓存输送机构22、下料花篮升降机构23、下料花篮输送机构

24、下料硅片输送机构25、下料硅片缓存机构 26、下料接片机构27、横移输送机构30、来料阻挡气缸111、来料对射传感器 112、缓存阻挡气缸12、缓存对射传感器122、升降输送组件131、花篮升降组件132、对射传感器133、硅片输入组件151、硅片输送调整152、硅片输出组件153、接片组件171、接片升降组件172、接片板173、缓存组件161、缓存升降组件162、缓存板163、流转输送组件301、流转移动组件302、硅片翻转机构40、硅片横移机构41、硅片偏移机构42、吸取组件400、翻转电机401、第一u型传感器402、挡板403、第一吸取板404、第二吸取板405、第二u型传感器406、纵移组件407、吸盘409、花篮定位移动机构50、花篮硅片顶升机构 51、硅片规整机构52、石英舟硅片顶升机构53、吸盘横移机构54、石英舟定位移动机构55、石英舟翻转搬运组件56、石英舟托输送机构57、承托组件501、驱动组件502、承载机架511、导腔51233、石英舟托组件572、移动组件571、吸取组件400、顶升组件512、顶升动力组件513、顶升件5121、顶升框架组件51210、顶齿固定板5122、顶齿组件5123、顶升框架组件51210、顶齿51231、硅片规整固定板521、硅片规整气缸522、硅片规整移动组件523、硅片规整滑轨524、硅片规整滑块525、硅片规整连接板5231、硅片规整调节板5232、硅片规整滑块板5233、硅片规整插槽板527、硅片规整扣板528、硅片规整插槽孔 5271、硅片规整限制块526、硅片规整调节杆5261、硅片规整传感器529。

具体实施方式

33.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

34.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

35.本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.实施例一:

37.如图1-11所示,一种硅片上下料系统,包括导片机装置、硅片翻转装置和搬运装置,所述导片机装置包括上料导片组件、下料导片组件以及连接上料导片组件和下料导片组件的横移输送机构30,上料导片组件控制硅片上料工序,下料导片组件控制硅片下料工序,横移输送机构30对上料导片组件和下料导片组件的花篮进行流转,所述硅片翻转装置包括硅片翻转机构40、硅片横移机构 41以及硅片偏移机构42,所述硅片横移机构41和硅片偏移机构42控制硅片翻转机构40的移动,所述硅片翻转机构40控制对硅片的吸取以及翻转,所述硅片翻转装置搬运装置控制硅片在主机与硅片翻转装置间的流转。

38.所述上料导片组件包括上料来料对接输送机构11、上料缓存输送机构12、上料花篮升降机构13、上料花篮输送机构14、上料硅片输送机构15、上料硅片缓存机构16以及上料

接片机构17,上料花篮输送机构14位于上料花篮升降机构13下侧,所述下料导片组件包括下料来料对接输送机构21、下料缓存输送机构22、下料花篮升降机构23、下料花篮输送机构24、下料硅片输送机构25、下料硅片缓存机构26以及下料接片机构27,下料花篮输送机构24位于下料花篮升降机构23下侧,横移输送机构30分别与上料花篮输送机构14、下料花篮输送机构24连接,花篮经上料花篮输送机构14、横移输送机构30以及下料花篮输送机构24在上料导片组件和下料导片组件间流转。

39.本实施例中,上料导片组件和下料导片组件结构相同,所述上料导片组件和下料导片组件分别设有对称分布的两组,以下以上料导片组件为例进行说明,所述上料来料对接输送机构11采用agv输送线,其长度可容纳多组花篮同时进行输送,上料来料对接输送机构11在输送方向的两端固设有来料阻挡气缸111,靠近上料缓存输送机构12的上料来料对接输送机构11端面的两侧固设有对称的两组来料对射传感器112,两组来料对射传感器112和来料阻挡气缸111共同配合实现花篮依次单个输送到上料缓存输送机构12的目的,另外,上料来料对接输送机构11还设置有若干传感器(图未显示),传感器的数量与上料来料对接输送机构11一次性承载花篮的数量一致,且相邻传感器的间距可调,传感器对花篮满缺料状态进行检测,实现了对硅片数量的精细控制。

40.所述上料缓存输送机构12的长度与单个花篮长度相配,即上料缓存输送机构12用于输送单个花篮,上料缓存输送机构12在输送方向端面固设有缓存阻挡气缸12,缓存阻挡气缸12两侧固设有对称的两组缓存对射传感器122,两组缓存对射传感器122和缓存阻挡气缸12共同配合实现对单个花篮输送的目的,同时控制花篮输送速度和时间,本实施例中,上料花篮输送机构14与上料缓存输送机构12结构相同。

41.所述上料花篮升降机构13包括升降输送组件131和花篮升降组件132,花篮升降组件132控制升降输送组件131升降,所述升降输送组件131的长度与单个花篮长度相配,上料缓存输送机构12将单个花篮输送至升降输送组件131 上,位于升降输送组件131上的花篮通过夹紧装置固定,防止上料硅片输送机构15取片时造成偏移,影响取片效率,本实施例中,所述花篮升降组件132采用滚珠丝杆传动方式控制升降输送组件131升降,所述上料花篮升降机构13还包括用于检测花篮内硅片余量的对射传感器133以及用于检测来料花篮朝向的朝向传感器(图未显示),所述朝向传感器防止花篮输送时发生反放错误。

42.所述上料硅片输送机构15包括硅片输入组件151、硅片输送调整152和硅片输出组件153,所述硅片输入组件151延伸至上料花篮升降机构13,通过硅片输入组件151将位于上料花篮升降机构13上花篮内的硅片进行取片,并通过花篮升降组件132实现依次取片的功能,所述硅片输出组件153依次延伸上料硅片缓存机构16和上料接片机构17,硅片由硅片输入组件151输送至硅片输出组件153,并通过硅片输出组件153将硅片流入上料接片机构17,所述硅片输送调整152位于硅片输入组件151和硅片输出组件153之间,硅片输送调整152 对硅片进行调整,使硅片在传输过程中保持齐整,便于硅片的流入,提高硅片的流入效率。

43.所述上料硅片缓存机构16位于上料硅片输送机构15和上料接片机构17之间,所述上料硅片缓存机构16包括缓存组件161和缓存升降组件162,所述缓存组件161包括两组对称设置的缓存板163,所述缓存升降组件162采用滚珠传动方式控制缓存组件161的升降,两组所述缓存板163相对的侧面分别固设有若干缓存槽(图未标识),缓存槽长度方向与硅片输出组件153硅片输送方向一致,相邻的缓存槽竖直平行设置,所述上料硅片缓存机构16作

为临时储存硅片的机构,避免上料接片机构17中上料接片槽装满硅片但未被取片的状况,同时通过缓存升降组件162对缓存组件161的升降控制,实现了将硅片输出组件153 上输送的硅片依次导入缓存槽的目的。

44.所述上料接片机构17包括接片组件171和接片升降组件172,所述接片组件171包括两组对称设置的接片板173和驱动一组接片板173移动的动力组件,所述接片升降组件172采用滚珠传动方式控制接片组件171的升降,所述动力组件采用滚珠丝杆传动方式移动一组接片板173,进而控制两组接片板173间的间距,两组所述接片板173相对的侧面分别固设有若干上料接片槽(图未标识),上料接片槽长度方向与硅片输出组件153硅片输送方向一致,相邻的上料接片槽竖直平行设置,硅片流入上料接片槽内,通过接片升降组件172对接片组件 171的升降控制,实现了将硅片输出组件153上输送的硅片依次导入上料接片槽的目的。

45.所述横移输送机构30包括流转输送组件301和流转移动组件302,所述流转移动组件302包括横移动力组件,所述横移动力组件采用滚珠丝杆传动方式驱动流转输送组件301相对于流转移动组件302移动,所述流转输送组件301 在移动过程中分别与上料花篮输送机构14和下料花篮输送机构24相接,流转输送组件301上端面与上料花篮输送机构14和下料花篮输送机构24上端面处于同一水平面,保证花篮的平稳过渡。

46.所述硅片翻转装置包括硅片翻转机构40、硅片横移机构41以及硅片偏移机构42,所述硅片横移机构41包括硅片横移动力组件,所述硅片偏移机构42包括硅片偏移动力组件,硅片横移动力组件和硅片偏移动力组件采用滚珠丝杆传动方式,通过上述驱动方式使硅片翻转机构40在水平方向进行移动,实现对硅片的搬运,硅片翻转机构40包括吸取组件400,吸取组件400包括翻转电机401 和吸取构件408,翻转电机401和吸取构件408控制硅片翻转。

47.所述硅片翻转机构40包括纵移组件407和吸取组件400,所述纵移组件407 包括动力组件,所述动力组件采用滚珠丝杆传动方式驱动吸取组件400相对于纵移组件407进行竖向移动,所述吸取组件400包括翻转电机401和吸取构件 408,吸取构件408设置有两组,一组翻转电机401连接两组吸取构件408,本实施例中,如图7所示,一组吸取构件408包括第一吸取板404和吸盘409,另一组吸取构件408包括第二吸取板405和吸盘409,所述翻转电机401输出轴分别连接第一吸取板404和第二吸取板405,若干吸盘409依次安装在第一吸取板 404和第二吸取板405上,第一吸取板404和第二吸取板405上的吸盘409间距与两组上料接片机构17的间距相配,吸盘409依次插入相邻的上料接片槽或下料接片槽将硅片的吸取或放置,进而实现将硅片导出或导入导片机装置,所述第二吸取板405相对于第一吸取板404发生水平翻转,翻转角度为180度,在第二吸取板405翻转前后,第二吸取板405和第一吸取板404保持平行,从而实现对硅片翻转,在上料系统中,通过第二吸取板405将从上料接片机构17吸取的硅片进行翻转,为后续硅片背对背合片进行预处理,而在下料系统中,通过第二吸取板405将处于背对背的硅片进行翻转,使导入下料接片机构27的硅片朝向一致。

48.所述硅片翻转机构还包括配合的第一u型传感器402和挡板403以及配合的第二u型传感器406和翻转挡片(图未显示),所述第一u型传感器402和挡板403配合检测第一吸取板404和第二吸取板405的水平状态,所述第二u型传感器406和翻转挡片配合检测第二吸取板405的翻转状态。

49.所述搬运装置包括花篮定位移动机构50、花篮硅片顶升机构51、硅片规整机构52、石英舟硅片顶升机构53、吸盘横移机构54、石英舟定位移动机构55、石英舟翻转搬运组件56和石英舟托输送机构57,所述花篮定位移动机构50、花篮硅片顶升机构51、石英舟硅片顶升机构53、吸盘横移机构54以及石英舟定位移动机构55控制硅片的搬运流转,所述硅片规整机构52对花篮硅片顶升机构51顶升以及石英舟硅片顶升机构53内的硅片进行调整,石英舟翻转搬运组件56对石英舟进行搬运和翻转,石英舟托输送机构57与主机连接,控制硅片输入或输出主机。

50.所述花篮定位移动机构50设置有两组,其包括用于承载花篮的承托组件501 和用于移动承托组件501的驱动组件502,本实施例中,一组驱动组件502与两组承托组件501连接,即一组驱动组件502驱动两组承托组件501移动,所述驱动组件502包括移动定位动力组件,所述移动定位动力组件采用滚珠丝杆传动方式驱动承托组件501,实现硅片的搬运。

51.所述花篮硅片顶升机构51包括承载机架511和顶升组件512,承载机架511 包括顶升动力组件513,顶升动力组件513控制顶升组件512升降,顶升组件 512包括顶升连接板5120和顶升件5121,顶升件5121包括顶升框架组件51210、顶齿固定板5122和顶齿组件5123,顶齿组件5123通过顶齿固定板5122安装在顶升框架板,顶齿组件5123由若干顶齿51231构成,一组顶齿51231设置有若干插槽51234,硅片导入或导出插槽51234。

52.所述顶升动力组件513采用滚珠丝杆传动方式。

53.顶升件5121设置有两组,且呈水平对称方式安装在顶升连接板5120的两端,两组顶升件5121的间距与两组吸取构件408的间距相配,顶升组件512将硅片从承托组件501顶升或将硅片流转至承托组件501,顶升框架组件51210由两组水平对称分布的顶升框架板(图未标识)构成,顶升框架板间通过顶升框架连接杆连接,本实施例中,一组顶升件5121设置有两组顶齿组件5123,两组顶齿组件5123与一组承托组件501对应,即两组顶齿组件5123将位于一组承托组件501内的硅片顶升或将硅片放置在一组承托组件501内,本实施例中,一组顶齿组件5123与一组顶升框架板对应。

54.如图8-9所示,本实施例中,顶齿固定板5122与顶升框架板固设连接,顶齿组件5123与顶齿固定板5122固设连接,从而实现顶齿组件5123与顶升框架板的相对固定安装,具体来说,顶升框架板上设置有若干顶升连接通孔51213,顶齿固定板5122上固设有与顶升连接通孔51213相配的顶升连接调节孔51221,顶升连接通孔51213与顶升连接调节孔51221一一对应,通过相应的连接装置 (图未显示)实现两者的固定连接,连接装置可采用常规装置,如螺栓、螺钉等,顶升连接调节孔51221的设计可以对两者的安装进行微调,一方面降低两者的适配度,降低两者的加工要求,另一方面可防止长时间使用磨损后,两者出现安装不稳定的问题,提高零件的使用时间,优选的,为进一步保证两者安装的稳定性,两者之间还设置有连接稳定装置5124,如图10所示,连接稳定装置 5124包括连接稳定固定部51241和连接稳定调节部51242,连接稳定固定部 51241和连接稳定调节部51242固设连接,连接稳定固定部51241与顶齿固定板5122下端面固设连接,连接稳定调节部51242与顶升框架板位置相对,连接稳定调节部51242上固设有连接稳定穿孔51243,连接稳定穿孔51243设置有连接稳定调节杆51241,顶升框架板固设有框架调节腰孔51211,连接稳定调节杆 51241伸入框架调节腰孔51211,通过调节连接稳定调节杆51241伸入框架调节腰孔51211的长度控制顶齿固定板5122相对于顶升框架板的位置,不仅方便两者位置的调节,同时在侧面对两者

的安装进行固定,保证两者安装的稳定性。

55.相邻的所述顶齿51231紧密连接,所述插槽51234下端面固设有用于缓冲的垫块51235,所述插槽51234上端连通设置有导腔51233,两组导腔51233侧面夹角设置为锐角,每组导腔51233侧面与插槽51234侧面所成角度设置为钝角,所述导腔51233以及插槽51234的截面形成漏斗型结构,便于硅片的导入和导出,每组顶齿组件5123上相邻的插槽51234间距保持一致,使硅片依次导入插槽51234内。

56.顶齿51231上固设有若干顶齿连接孔51232,顶齿固定板5122上固设有与顶齿连接孔51232相配的顶齿固定孔51222,顶齿连接孔51232与顶齿固定孔 51222一一对应,通过相应的连接装置(图未显示)实现两者的固定连接,连接装置可采用常规装置,如螺栓、螺钉等,进一步的,顶齿固定板5122上固设有顶齿安装腔51223,顶齿组件5123下端面与顶齿安装腔51223相抵,方便顶齿固定板5122和顶齿51231的定位和安装。

57.硅片规整机构52包括硅片规整组件和硅片规整限制组件,硅片规整组件包括硅片规整动力构件和硅片规整调整构件,硅片规整动力构件驱动硅片规整调整构件相对或相背运动,硅片规整限制组件限制硅片规整调整构件的运动以及对硅片进行检测,本实施例中,硅片规整组件设置为两组,且对称设置,硅片规整动力构件包括硅片规整固定板521,硅片规整固定板521上固设有硅片规整气缸522,硅片规整气缸522与硅片规整调整构件连接,硅片规整调整构件连接包括硅片规整移动组件523,硅片规整移动组件523包括硅片规整连接板5231 和硅片规整调节板5232,硅片规整连接板5231和硅片规整调节板5232固设连接,硅片规整连接板5231与硅片规整气缸522的输出轴固设连接,硅片规整气缸522通过硅片规整连接板5231带动硅片规整调节板5232移动,硅片规整固定板521上固设有硅片规整滑轨524,硅片规整滑轨524上滑动设置有硅片规整滑块525,硅片规整滑块525上固设有硅片规整滑块板5233,硅片规整滑块板 5233通过硅片规整加强板5234与硅片规整调节板5232固定连接,本实施例中,两组硅片规整组件的硅片规整气缸522控制两组硅片规整调节板5232同步相对或相背运动,如图11所示,两组硅片规整调节板5232的相对侧面分别固设有硅片规整插槽板527和硅片规整扣板528,硅片规整插槽板527上固设有硅片规整插槽孔5271,硅片规整插槽孔5271数量和位置与花篮硅片顶升机构51上的硅片数量和位置相配,两组硅片规整插槽板527上对应的硅片规整插槽孔5271 连线与花篮硅片顶升机构51上的硅片平行,且硅片规整插槽孔5271的开孔方向与硅片相对,硅片规整机构52在对硅片进行调整时,硅片规整气缸522控制两组硅片规整调节板5232同步相对运动,使硅片的两侧扣入硅片规整插槽孔 5271,硅片规整扣板528对插入硅片规整插槽孔5271的进行限制;硅片规整插槽孔5271设计为敞口结构,便于硅片的进出。

58.硅片规整限制组件位于两组硅片规整组件之间,硅片规整限制组件包括硅片规整限制块526,硅片规整限制块526与硅片规整滑块525相对的两组侧面固设有硅片规整调节杆5261,硅片规整调节杆5261端面可设置有弹性材料,可防止硅片规整滑块525移动超出界限,硅片规整限制块526上固设有硅片规整传感器529,通过硅片规整传感器529对花篮硅片顶升机构51满缺料状态进行检测,防止出现空升问题。

59.所述石英舟硅片顶升机构53包括硅片顶升移动组件和石英舟顶齿组件,硅片顶升移动组件的动力组件采用滚珠丝杆驱动方式驱动石英舟顶齿组件往返移动,石英舟顶齿组件将位于石英舟定位移动机构55内的硅片顶出或将位于石英舟顶齿组件内的硅片放置到

石英舟定位移动机构55内。

60.所述吸盘横移机构54包括横移机构和硅片分离移动机构,所述硅片吸取分离装置控制硅片的吸取和分离,所述横移机构控制硅片吸取分离装置水平移动,进而控制硅片在花篮硅片顶升机构51和石英舟硅片顶升机构53间的流转。

61.所述石英舟托输送机构57包括承载石英舟托的石英舟托组件572和驱动石英舟托组件572移动的移动组件571,所述移动组件571包括输送动力组件,输送动力组件采用同步带驱动方式带动石英舟托组件572移动。

62.本实施例中硅片上料过程中是,装满硅片的花篮由上料来料对接输送机构 11依次将单个花篮输送至上料缓存输送机构12,上料缓存输送机构12将花篮输送至上料花篮升降机构13,通过上料硅片输送机构15的硅片输入组件151和花篮升降组件132的协同运行,将花篮内的硅片依次输出,通过硅片输出组件 153和接片升降组件172的协同运行,将位于输送线上的硅片依次流入上料接片机构17的上料接片槽,硅片翻转装置通过吸盘409将位于上料接片槽内的硅片取出,此时将第二吸取板405进行翻转使位于第一吸取板404以及第二吸取板 405上的硅片朝向相反,硅片翻转装置将硅片放置到花篮定位移动机构50,所述花篮定位移动机构50移动至花篮硅片顶升机构51上方,顶升组件512向上移动对硅片进行顶升,并通过硅片规整机构52对顶升的硅片进行调整,吸盘横移机构54将顶升的硅片移动至石英舟硅片顶升机构53,石英舟顶齿组件下移将硅片放置到石英舟定位移动机构55进行合片,重复上述步骤,直至石英舟定位移动机构55装满硅片,石英舟翻转搬运组件56将装满硅片的石英舟翻转搬运至石英舟托输送机构57的石英舟托上,石英舟托输送机构57将硅片输入至主机,从而实现了硅片由导片机装置到主机的上料流程,硅片通过上述结构反向流转时,实现了硅片由主机到导片机装置的下料流程。

63.此外,本实施例中,上述动力组件的驱动方式可采用电机+同步带、电机+ 齿轮齿条或气缸。

64.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1