第一连接器及第二连接器的制作方法

1.本技术涉及连接器的领域。

背景技术:

2.连接器是用于连接两个电子设备的器件,其主要包括第一连接器和第二连接器,通过第一连接器和第二连接器的互相插接,实现两个电子设备之间电流或者信号的传输。

3.相关技术中,参照附图1,一种第一连接器,其包括若干端子组,图1示意了端子组为一个的情况,端子组具有若两个结构相同且对称设置的引脚100,引脚100具有用于和第二连接器插接以实现电连接的端子101以及与端子101相连的焊脚102。端子101具有竖直部1011和利于回弹的弯折部1012,焊脚102和竖直部1011相连并且呈夹角设置,焊脚102用于焊接在任意的支撑体200上以实现第一连接器的固定,焊脚102沿其长度方向铺设在支撑体200上。

4.针对上述中的技术,发明人认为存在焊脚102沿自身长度方向设置在支撑体200上以实现两者的焊接相连,焊脚102会占用较大的空间,而且排数越多占用的空间越大,所以如何将第一连接器的尺寸微型化是亟需解决的问题。

技术实现要素:

5.为了实现第一连接器尺寸的微型化,本技术提供一种第一连接器及第二连接器。

6.第一方面,本技术提供的一种第一连接器,采用如下的技术方案:一种第一连接器,包括:第一连接器端子总成,其包含至少一个第一端子组,第一端子组包括两个第一端子,所述第一端子具有直板状的第一连接器焊接件以及连接在与所述第一连接器焊接件一端的第一连接器插接件;第一连接器胶芯,其上开设有第一连接器胶芯插槽,所述第一端子插接在第一连接器胶芯插槽中。

7.通过采用上述技术方案,第一连接器焊接件为直板状,其端部用于焊接在其它装置上,相比传统的焊脚沿自身长度方向铺设在其它装置上后再焊接减小了接触面积,使第一端子的横向占用空间变小,进而使整个第一连接器更加微型化。

8.可选的,还包括第一连接器焊锡件,其设置在第一连接器焊接件的侧壁上。

9.通过采用上述技术方案,在第一连接器焊接件上设置第一连接器焊锡件,预先给予第一连接器焊接件一定焊锡,第一连接器焊锡件在融化的同时在第一连接器焊接件和其它装置之间形成类似加强筋状的焊锡层,焊接的稳固性也有一定保障。

10.可选的,所述第一端子组为单列且多排设置或者多列且多排设置时,每个所述第一端子组中的两个第一端子对称设置,其中一个第一端子上的第一连接器焊锡件与另一个第一端子上的所述第一连接器焊锡件相对或相背设置;或者所述第一端子组为单排且多列设置时,每个所述第一端子组中的两个第一端

子对称设置,其中一个第一端子上的第一连接器焊锡件与另一个第一端子上的所述第一连接器焊锡件相背设置。

11.通过采用上述技术方案,当第一端子组为单列且多排或多列且多排时,第一端子组中的两个第一端子上的第一连接器焊锡件相背或者相对设置,各第一连接器焊锡件统一设置在各第一端子的相同的一面上,便于批量生产;当第一端子组为单排且多列时,第一端子组中的两个第一端子上的第一连接器焊锡件相背设置,可以降低第一端子组中的两个第一端子连锡的可能性。

12.可选的,所述第一连接器插接件包括倾斜部与所述倾斜部相连的第一直片部;所述第一直片部连接所述第一连接器焊接件,所述第一直片部的两侧均形成第一卡接部,所述第一卡接部用于限制第一端子在第一连接器胶芯插槽中的位置;所述第一直片部的表面上还设有至少一个第一凸起;第一端子组中两个第一端子的倾斜部向互相靠近的方向倾斜设置。

13.通过采用上述技术方案,两个倾斜部的设置方式,更利于第一连接器插入第二连接器;第一卡接部和第一凸起的设置,可以降低第一端子和第一连接器胶芯脱离的可能性。

14.可选的,所述第一连接器胶芯插槽的数量和所述第一端子的数量相同,所述第一连接器胶芯插槽的槽壁上对应所述第一卡接部设有第一卡接槽;所述第一连接器胶芯的两侧分别设置有装配柱。

15.通过采用上述技术方案,一个第一端子插入一个第一连接器胶芯插槽内,第一连接器胶芯插槽上的第一卡接槽用于卡合相应第一端子上的第一卡接部,以降低第一端子和第一连接器胶芯脱离的可能性,第一连接器胶芯上的装配柱用于和第二连接器插接,可以提升第一连接器和第二连接器插接状态下的稳定性。

16.第二方面,本技术提供一种第二连接器,采用如下的技术方案:一种第二连接器,包括:第二连接器端子总成,其包含至少一个第二端子组,第二端子组包括两个第二端子,所述第二端子具有直板状的第二连接器焊接件以及连接在与所述第二连接器焊接件一端的第二连接器插接件;第二连接器胶芯,其上开设有第二连接器胶芯插槽,所述第二连接器端子总成插接在第二连接器胶芯插槽中。

17.通过采用上述技术方案,第二连接器焊接件为直板状,其端部用于焊接在其它装置上,相比传统的焊脚沿自身长度方向铺设在其它装置上后再焊接减小了接触面积,使第二端子的横向占用空间变小,进而使整个第二连接器更加微型化。

18.可选的,还包括第二连接器焊锡件,其设置在第二连接器焊接件的侧壁上。

19.通过采用上述技术方案,在第二连接器焊接件上设置第二连接器焊锡件,预先给予第二连接器焊接件一定焊锡,第二连接器焊锡件在融化的同时在第二连接器焊接件和其它装置之间形成类似加强筋状的焊锡层,焊接的稳固性也有一定保障。

20.可选的,所述第二端子组为单列且多排设置或者多列且多排设置时,所述第二端子组中两个第二端子对称设置,其中一个第二端子上的所述第二连接器焊锡件与另一个第二端子上的所述第二连接器焊锡件相对或相背设置;或者所述第二端子组为单排且多列设置时,每个所述第二端子组中的两个第二端

子对称设置,其中第二端子上的所述第二连接器焊锡件与另一个第二端子上的所述第二连接器焊锡件相背设置。

21.通过采用上述技术方案,当第二端子组为单列且多排或者多列且多排时,第二端子组中的两个第二端子上的第二连接器焊锡件相背或者相对设置,各第二连接器焊锡件统一设置在各第二端子的相同的一面上,便于批量生产;当第二端子组为单排且多列时,第二端子组中的两个第二端子上的第一连接器焊锡件相背设置,可以降低第二端子组中的两个第二端子连锡的可能性。

22.可选的,所述第二连接器插接件成曲线状设置,其包括第一弧部、与第一弧部相连的第二弧部以及所述第二弧部相连的第二直片部,所述第二直片部连接所述第二连接器焊接件;所述第二直片部的两侧均形成第二卡接部,所述第二卡接部用于限制第二连接器插接件在第二连接器胶芯插槽中的位置;所述第二直片部的表面上还设有至少一个第二凸起;第二端子组中两个第一弧部的凹陷处相背设置,两个第二弧部的凹陷处相对设置。

23.通过采用上述技术方案,第二卡接部和第二凸起的设置,可以降低第二端子和第二连接器胶芯脱离的可能性;在插入第一连接器时,第二连接器的第二端子组中两个第一弧部的凹陷处相背设置,利于第一连接器的插入;拔出第一连接器时,为了使第二端子能够恢复原形,第二端子组中两个第二弧部的凹陷处相对设置,以确保弹力充足。

24.可选的,所述第二连接器胶芯插槽的数量和所述第二端子的数量相同,所述第二连接器胶芯插槽的槽壁上对应所述第二卡接部设有第二卡接槽;所述第二连接器胶芯的两侧分别设置有装配槽。

25.通过采用上述技术方案,第二卡接槽可以卡设第二卡接部,装配槽可以卡设装配柱,进而实现第二连接器胶芯和第二连接器端子总成的稳固连接。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用上述技术方案,本技术通过减少第一连接器焊接件的焊接面积,使第一端子的横向占用空间变小,进而使整个第一连接器更加微型化,同时在第一连接器焊接件上设置第一连接器焊锡件,预先给予第一连接器焊接件一定焊锡,第一连接器焊锡件在融化的同时在第一连接器焊接件和其它装置之间形成类似加强筋状的焊锡层,焊接的稳固性也有一定保障;2.通过采用上述技术方案,本技术通过减少第二连接器焊接件的焊接面积,使第二端子的横向占用空间变小,进而使整个第二连接器更加微型化,同时在第二连接器焊接件上设置第二连接器焊锡件,预先给予第二连接器焊接件一定焊锡,第二连接器焊锡件在融化的同时在第二连接器焊接件和其它装置之间形成类似加强筋状的焊锡层,焊接的稳固性也有一定保障。

附图说明

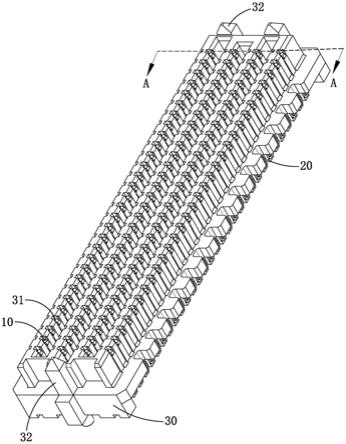

27.图1为体现相关技术的第一连接器的结构示意图;图2为体现本技术第一连接器的一视角立体结构示意图;

图3为图2中a-a处截面示意图;图4为体现本技术的第一端子组的结构示意图;图5为第一连接器的剖视图,其中隐藏了部分第一端子,以体现本技术的第一卡接部的结构示意图;图6为体现本技术的第二连接体的结构示意图;图7为体现本技术的第一连接体的结构示意图;图8为体现本技术的第一端子和第一连接器焊锡件固定后截掉第一连接体的结构示意图;图9为体现本技术第二连接器的一视角立体结构示意图;图10为图9中b-b处截面示意图;图11为体现本技术的第二端子组的结构示意图;图12体现本技术的第一端子和第二端子插接状态示意图;图13为第二连接器的剖视图,其中隐藏了部分第二端子,以体现本技术的第二卡接部的结构示意图;图14为体现本技术的第一连接器胶芯和第一麦拉片相结合的结构示意图;图15为体现本技术的第二连接器胶芯和第二麦拉片相结合的结构示意图。

28.附图标记说明:1、第一麦拉片,2、第二麦拉片;10、第一连接器端子总成,11、第一端子,111、第一连接器焊接件,1110、第一开孔,112、第一连接器插接件,1121、倾斜部,1122、第一直片部,11221、第一卡接部,11222、第一凸起,11223、缺口;20、第一连接器焊锡件;30、第一连接器胶芯,31、第一连接器胶芯插槽,311、第一卡接槽,32、装配柱;40、第二连接器端子总成,41、第二端子,411、第二连接器焊接件,4110、第二开孔,412、第二连接器插接件,4121、第一弧部,4122、第二弧部,4123、第二直片部,41231、第二卡接部,41232、第二凸起;50、第二连接器焊锡件;60、第二连接器胶芯,61、第二连接器胶芯插槽,611、第二卡接槽,62、装配槽;100、引脚,101、端子,1011、竖直部,1012、弯折部,102、焊脚,200、支撑体,300、第一连接体,301、第一定位孔,400、第二连接体,401、第二定位孔,500、连接件。

具体实施方式

29.以下结合附图2-15对本技术作进一步详细说明。

30.本技术实施例公开一种第一连接器。参照图2和图3,一种第一连接器,包括第一连接器端子总成10、用于和第一连接器端子总成10插接配合的第一连接器胶芯30以及设置在第一连接器端子总成10一端的第一连接器焊锡件20,其中第一连接器焊锡件20为锡块。

31.第一连接器端子总成10包括成排列设置的第一端子组,本实施例示意的第一端子组共有四排和三十列,以形成240pin高速连接器,但实际不拘泥于此,如还可形成单排单列、单排多列、多排单列或多排多列等。

32.参照图3和图4,各第一端子组均包括两个薄片状的第一端子11,两个第一端子11的结构相同并且对称设置,单独每个第一端子11为左右对称结构。每个第一端子11均具有第一连接器焊接件111和与第一连接器焊接件111固定相连的第一连接器插接件112。其中,第一端子11的材质可以为铜等金属导电材质。

33.第一连接器插接件112包括倾斜部1121与倾斜部1121相连的第一直片部1122的一端,第一直片部1122的另一端连接第一连接器焊接件111。

34.参照图2和图4,第一连接器胶芯30上对应第一端子11开设有第一连接器胶芯插槽31,第一连接器胶芯插槽31的数量和第一端子11的数量相同,为了限制第一端子11插入第一连接器胶芯30中的位置,第一直片部1122的两侧均形成第一卡接部11221,第一直片部1122的表面上还设有用于卡入第一连接器胶芯插槽31槽壁中的第一凸起11222,第一凸起11222可以为圆形或者三角形。

35.为了便于第一连接器插入第二连接器,第一端子组中两个第一端子11的倾斜部1121向互相靠近的方向倾斜设置。

36.参照图2、图4和图5,第一连接器胶芯插槽31的槽壁上对应第一卡接部11221设有第一卡接槽311。为了提升第一连接器和第二连接器插接状态下的稳定性,第一连接器胶芯30的两侧分别设置有装配柱32。

37.第一连接器胶芯30的材质选自高分子聚合物材质,具体可以为液晶高分子聚合物,第一端子11和第一连接器胶芯插槽31过盈配合,装配时通过将第一端子11强行插入第一连接器胶芯插槽31内,以进一步降低第一连接器胶芯30和第一端子11脱离的可能性。

38.第一连接器焊锡件20设置在第一连接器焊接件111的侧壁上,具体地,第一连接器焊接件111上设有第一开孔1110,通过将部分第一连接器焊锡件20铆压至第一连接器焊接件的第一开孔1110中,实现两者的固定连接。

39.第一开孔1110的孔壁边缘设置成斜倒角,在铆压时,部分第一连接器焊锡件20向倒角处延展,使第一开孔1110中容纳的锡量更多,从而增加第一连接器焊接件111与第一连接器焊锡件20的粘合性。

40.当第一端子组为多排且多列或单列且多排时,所有第一端子组中的每个第一端子组中的两个第一端子11上的第一连接器焊锡件20均相对设置或均相背设置;当然也可以部分第一端子组中的每个第一端子组中的两个第一端子11上的第一连接器焊锡件20均相对设置,另一部分第一端子组中的每个第一端子组中的两个第一端子11上的第一连接器焊锡件20均相背设置,这样全部或部分第一连接器焊锡件20统一设置在相应第一端子11的相同的一面上,便于批量生产。

41.当第一端子组为单排且多列时,第一端子组中的一个第一端子11上的第一连接器焊锡件20与另一个第一端子11上的第一连接器焊锡件20相背,这样可以降低第一端子组中的两个第一端子11连锡的可能性。

42.每个第一端子11对应一个第一连接器焊锡件20,安装时,如果一对一分别安装,非常不便,同时单独将每个第一端子11插入第一连接器胶芯30中亦非常不便,所以本技术实施例提供批量安装第一端子11和第一连接器焊锡件20以及成排插接第一端子11到第一连接器胶芯30中的方式。

43.具体的,参照图6和图7,示意了一排第一端子11和一排第一连接器焊锡件20,可分

别为10个,10个第一连接器焊锡件20共同连接在一第一连接体300上,10个第一端子11共同连接在一第二连接体400上。

44.第一直片部1122和第一连接器焊接件111的连接处设置有缺口11223,缺口11223靠近第一连接器焊接件111的边沿从内侧向靠近第一连接器焊接件111的方向倾斜设置,缺口11223远离第一连接器焊接件111的边沿水平设置并且和第一端子11的长度方向垂直。10个第一端子11均通过相应缺口11223处共同连接在第二连接体400上,具体为通过缺口11223处设置的一连接件500的一端和缺口11223远离第一连接器焊接件111的边沿相连,连接件500的另一端连接到本体400上,第一端子11从倾斜部1121处开始插入第一连接器胶芯30中。

45.由于连接件500和缺口11223远离第一连接器焊接件111的边沿相连,故第一端子11插入第一连接器胶芯30中的过程中,10个第一端子11和第二连接体400不易脱离。当完成插设后,由于缺口11223靠近第一连接器焊接件111的边沿从内侧向靠近第一连接器焊接件111的方向倾斜设置,拽动第二连接体400可使10个第一端子11和连接件500相脱离,最终使第一端子11留在第一连接器胶芯30中。

46.第一连接体300上开设有若干个第一定位孔301,第二连接体400上开设有若干个第二定位孔401,第一定位孔301的数量和第二定位孔401的数量相等且一一对应,当需要将一排第一端子11和一排第一连接器焊锡件20固定连接时,通过将螺丝固定在第一定位孔301和相应的第二定位孔401中以实现第一端子11和第一连接器焊锡件20的连接,再将各个第一连接器焊锡件20铆压进相应的第一端子11上的第一开孔1110中,实现批量安装第一端子11和第一连接器焊锡件20。

47.参照图8,安装完成后裁掉第一连接体300,留下第一连接器焊锡件20,通过第二连接体400带动10个第一端子11同时插入第一连接器胶芯30。

48.由于第一连接器焊接件111为直板状,其端部用于焊接在其它装置上,相比传统的焊脚沿自身长度方向铺设在其它装置上后再焊接减小了接触面积,使第一端子11的横向尺寸更加微小,进而使整个第一连接器更加微型化。

49.另外,在减少第一连接器焊接件111焊接时与其它装置接触面积的同时,为了增强焊接的牢固性,通过在第一连接器焊接件111上设置第一连接器焊锡件20,预先给予第一连接器焊接件111一定的焊锡,同时第一连接器焊锡件20在融化的同时在第一连接器焊接件111和其它装置之间形成类似加强筋状的焊锡层。

50.本技术实施例还公开一种和上述的第一连接器配合使用的第二连接器。

51.参照图9和图10,一种第二连接器,包括第二连接器端子总成40、用于和第二连接器端子总成40插接配合的第二连接器胶芯60以及设置在第二连接器端子总成40一端的第二连接器焊锡件50,其中第二连接器焊锡件50为锡块。

52.为了适配第一连接器上的第一连接器端子总成10,第二连接器端子总成40的数量和第一连接器端子总成10数量相同。第二连接器端子总成40包括成排列设置的第二端子组,本实施例示意的第二端子组共有四排和三十列,以形成240pin高速连接器,但实际不拘泥于此,如还可形成单排单列、单排多列、多排单列或多排多列等。

53.参照图10和图11,各第一端子组均包括两个薄片状的第二端子41,两个第二端子41的结构相同并且对称设置,单独每个第二端子41为左右对称结构。每个第二端子41均具

有第二连接器焊接件411和与第二连接器焊接件411固定相连的第二连接器插接件412。其中,第二端子41的材质可以为铜及其它金属导电材质。

54.参照图12,第二端子组和第一端子组相对应,第一端子组中的两个第一端子11插入第二端子组中的两个第二端子41之间,以实现第一连接器和第二连接器之间的电连接。

55.参照图10和图11,第二连接器插接件412成曲线状设置,其包括第一弧部4121、与第一弧部4121相连的第二弧部4122以及第二弧部4122相连的第二直片部4123,第二直片部4123远离第二弧部4122的一端连接第二连接器焊接件411。

56.为了限制第二连接器端子总成40插入第二连接器胶芯60中的位置,第二直片部4123的两侧均形成第二卡接部41231,第二直片部4123的表面上还设有第二凸起41232,第二凸起41232可以为圆形或者三角形。

57.为了便于第一连接器的插入,第二连接器的第二端子组中两个第一弧部4121的凹陷处相背设置,因此两个第一弧部4121的端部向互相远离的方向倾斜设置;在拔出第一端子11时,为了使第二端子41能够恢复原形,第二端子组中两个第二弧部4122的凹陷处相对设置。

58.参照图9、图11和图13,第二连接器胶芯60上对应第二端子41开设有第二连接器胶芯插槽61,第二连接器胶芯插槽61的数量和第二端子41的数量相同,第二连接器胶芯插槽61的槽壁上对应第二卡接部41231设有第二卡接槽611,第二连接器胶芯60的两侧还分别设置有适配装配柱32的装配槽62。

59.第二连接器胶芯60的材质选自高分子聚合物材质,具体可以为液晶高分子聚合物,第二端子41和第二连接器胶芯插槽61过盈配合,装配时通过将第二端子41强行插入第二连接器胶芯插槽61内,以进一步降低第二连接器胶芯60和第二端子41脱离的可能性。

60.第二连接器焊锡件50设置在第二连接器焊接件411的侧壁上,具体地,第二连接器焊接件411上设有第二开孔4110,通过将部分第二连接器焊锡件50铆压至第二连接器焊接件411的第二开孔4110中,实现两者的固定连接。

61.第二开孔4110的孔壁边缘设置成斜倒角,在铆压时,部分第二连接器焊锡件50向倒角处延展,使第二开孔4110中容纳的锡量更多,从而增加第二连接器焊接件411与第二连接器焊锡件50的粘合性。

62.当第二端子组为多排且多列或者单列且多排时,所有第二端子组中的每个第二端子组中的两个第二端子41上的第二连接器焊锡件50均相对设置或均相背设置;当然也可以部分第二端子组中的每个第二端子组中的两个第二端子41上的第二连接器焊锡件50均相对设置,另一部分第二端子组中的每个第二端子组中的两个第二端子41上的第二连接器焊锡件50均相背设置,这样全部或部分第二连接器焊锡件50统一设置在相应第二端子41的相同的一面上,便于批量生产。

63.每个第二端子41对应一个第二连接器焊锡件50,安装时,如果一对一分别安装,非常不便,同时单独将每个第二端子41插入第二连接器胶芯60中非常不便,本技术的实施例也可以采用第一连接器实施例中的方式来批量安装第二端子41和第二连接器焊锡件50以及成排插接第二端子41和第二连接器胶芯60的方式,此处不再赘述。

64.当第二端子组为单排且多列时,第二端子组中的一个第二端子41上的第二连接器焊锡件50与另一个第二端子41上的第二连接器焊锡件50相背设置,这样可以降低第二端子

组中的两个第二端子41之间连锡的可能性。

65.由于第二连接器焊接件411为直板状,其端部用于焊接在其它装置上,相比传统的焊脚沿自身长度方向铺设在其它装置上后再焊接减小了接触面积,使第二端子41的横向尺寸更加微小,进而使整个第一连接器更加微型化。

66.另外,在减少第二连接器焊接件411焊接时与其它装置接触面积的同时,为了增强焊接的牢固性,通过在第二连接器焊接件411上设置第二连接器焊锡件50,预先给予第二连接器焊接件411一定焊锡,同时第二连接器焊锡件50在融化的同时在第二连接器焊接件411和其它装置之间形成类似加强筋状的焊锡层。

67.参照图12,当第一连接器和第二连接器配合使用时,第一连接器整体用于固定连接在一第一本体上(图未示意),当高温加热第一连接器焊锡件20时,其发生熔融并将第一连接器端子总成10固定在第一本体上。

68.第二连接器整体用于固定连接在一第二本体上(图未示意),当高温加热第二连接器焊锡件50时,其发生熔融并将第二连接器端子总成40固定在第二本体上。

69.其中,第一本体和第二本体可以是任何的需要设置端子接口的电子产品,如充电线、手机、电脑、平板、无人机或电路板等。

70.参照图14和图15,由于每个第一连接器最终都要对应焊接到相应的第一本体上,每个第二连接器最终都要对应焊接到相应的第二本体,为了实现批量将第一连接器放置到对应的第一本体上,第一连接器胶芯30上设置有用于被吸附机吸附的第一麦拉片1,为了实现批量将第二连接器放置到对应的第二本体上,第二连接器胶芯60上设置有用于被吸附机吸附的第二麦拉片2。

71.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1