一种低温超导交直流套管及其制造方法与流程

一种低温超导交直流套管及其制造方法

1.技术领域:本发明涉及一种低温超导交直流套管及其制造方法,属于智能输变电设备加工制造技术领域。

2.

背景技术:

电力工业迅速发展,电力安全及输电效率等需求日益重要, 超导技术的应用有着极大的发展和应用潜力, 将会给电力工业发展带来巨大变革。

3.目前国内外研发及应用于交直流超导装置(直流超导限流器、直流超导电缆、直流超导变压器、超导发电机和电动机等)的低温超导交直流套管研发领域属于空白。液氮(-196℃)作为直流超导装置的冷却介质,绝缘方面的技术难题制约了超导技术在电力领域的发展; 由于低温超导交直流套管一端处于液氮环境, 另一端处于常温空气环境, 两端77 ~300 k 的温差环境下的绝缘问题是制约交直流超导装置向更高直流高电压等级发展的瓶颈。低温超导交直流套管所用绝缘材料在极限冷热循环及高电压交直流电场作用下的机械特性、绝缘特性提出了极高要求; 因此低温超导交直流套管的发明创造对直流超导装置安全可靠性运行具有重要意义。

4.套管运行在室温、氮气、液氮环境中,液氮温度-196℃,油纸套管(oip)被排除,套管内部的绝缘油无法在低温下保持运行。所以只能采用干式套管,干式套管有纯瓷套管,胶浸纸套管(rip),胶浸纤维套管(rif)。

5.(1)纯瓷套管难以添加电容屏设计,而氮气的绝缘性能比较低,长时间在低温的氮气中运行端部场强过高,存在放电或击穿的风险。另外瓷套在液氮环境中容易炸裂,在温差较大的情况下尤为突出;所以不适应室温到液氮大温差环境下运行要求。

6.(2)胶浸纸套管(rip)由环氧树脂浸渍皱纹纸固化成型,其强度远低于胶浸纤维套管,且其电容屏为铝材质,金属铝与环氧树脂热膨胀系数相差较大,在低温环境中容易造成电容屏的脱离分层,形成间隙的界面,影响绝缘性能;所以不适应室温到液氮大温差环境下运行要求。

7.(3)胶浸纤维电容式套管(rif),绝缘采用常温环氧树脂浸渍玻璃纤维,如果环氧配方不进行改进,绝缘层在-196℃环境下容易开裂。

8.因此,发明的低温超导交直流套管的制造方法,实现交直流超导装置和常规线路连接和过渡是本领域亟待解决的问题。

9.

技术实现要素:

本发明的目的是针对上述存在的问题提供一种低温超导交直流套管及其制造方法,彻底解决了交直流系统超导前沿技术绝缘设备安全运行要求,实现了交直流超导装置和常规线路连接和过渡。

10.上述的目的通过以下的技术方案实现:一种低温超导交直流套管,包括干式电容芯子及套装在所述干式电容芯子里面的芯体,所述芯体的一端连接导体,另一端连接接线板,所述干式电容芯子上靠近所述接线板的一端外部套装有硅橡胶伞裙,所述硅橡胶伞裙的两端分别通过法兰固定,其中一侧的法

兰上设置有测量端子,另一侧设置有真空嘴,所述导体与所述干式电容芯子之间设置有固定件及密封件;所述干式电容芯子从内到外依次有0层绝缘层、高压屏蔽层、中间电容屏层、末屏屏蔽层。

11.进一步地,所述0层绝缘层由玻璃纤维浸渍韧性树脂混合体,按照绝缘厚度设计要求以50

°‑

80

°

的缠绕角度缠绕后固化而成。

12.进一步地,所述高压屏蔽层由内而外由半导体纤维材料浸渍韧性树脂绕制成的层与铜网浸渍韧性树脂绕制的层交替设置,并且高压屏蔽层的最内层和最外层均为半导体纤维材料浸渍韧性树脂绕制成的层。

13.进一步地,所述中间电容屏层由内而外由玻璃纤维浸渍韧性树脂混合体绕制成的层与电容屏层交替设置,并且中间电容屏层的最内层和最外层均为由玻璃纤维浸渍韧性树脂混合体绕制成的层。

14.进一步地,所述末屏屏蔽层由内而外采用半导体纤维材料浸渍韧性树脂混合体绕制成的层、采用铜网浸渍韧性树脂混合体绕制成层后,在接地引出线位置绕制一圈铜皮,接地引线焊接在铜皮上直接引出或者最后打孔焊接引出,最外层采用半导体纤维材料浸渍韧性树脂混合体绕制成层。

15.进一步地,所述韧性树脂包括环氧树脂、固化剂、增韧剂、消泡剂,各组分的重量份数为(100-85):(80-65):(10-5):(5-2)。

16.上述低温超导交直流套管的制造方法,该方法包括如下步骤:(1)模具通过烘箱进行预热,预热温度85-120度;(2)将环氧树脂、固化剂、增韧剂、消泡剂进行预处理后按照重量比为(100-85):(80-65):(10-5):(5-2)的比例通过全自动混料系统进行充分混合,最终混合成韧性树脂混合体;(3)玻璃纤维、半导体纤维材料通过烘箱进行脱水干燥,脱水干燥温度80度,脱水干燥时间12小时;(4)将铜网、铜皮浸泡在偶联剂中,浸泡时间10分钟,浸泡完成后放入烘箱干燥,干燥时间8小时;(5)将模具固定在数控缠绕机上通过电机驱动让模具旋转起来,用清洁剂进行表面清理,清理干净后将脱模剂均匀涂在模具表面,烘干10分钟,烘干温度85度;(6)0层绝缘层绕制:将玻璃纤维浸渍韧性树脂混合体,按照绝缘厚度设计要求缠绕0层绝缘,根据模具不同外径,设置缠绕角度50-80,设定固化温度80-135度;(7)0层绝缘绕制完成后,绕制高压屏蔽层:采用半导体纤维材料浸渍韧性树脂混合体绕制高压屏蔽层的第一层,采用铜网浸渍韧性树脂混合体根据设计尺寸要求绕制高压屏蔽层的第二层,之后采用半导体纤维材料浸渍韧性树脂混合体绕制高压屏蔽层的第三层,至此高压屏蔽层绕制工艺完成;(8)高压屏蔽层绕制工艺完成后,绕制中间电容屏层:按照绝缘厚度设计及尺寸要求缠绕中间电容屏层的第1层绝缘20,根据产品外径,设置缠绕角度50-80度,设定固化温度80-135度,中间电容屏层的第1层绝缘绕制完成后,采用半搭接方式绕制中间电容屏层的第1层电容屏;再根据设计要求绕制中间电容屏层的第2层绝缘层及中间电容屏层的第2层电容屏,以此类推;

(9)最后绕制末屏屏蔽层:采用半导体纤维材料浸渍韧性树脂混合体绕制末屏屏蔽层的第1层后,采用铜网浸渍韧性树脂混合体根据设计尺寸要求绕制末屏屏蔽层的第2层,按照设计要求,在接地引出线位置绕制一圈铜皮,接地引线焊接在铜皮上直接引出或者最后打孔焊接引出,之后采用半导体纤维材料浸渍韧性树脂混合体绕制末屏屏蔽层的第3层,至此末屏屏蔽层绕制工艺完成;(10)步骤(1)-(9)完成干式电容芯子后,进行烘箱二次固化,固化温度设定100-150度;设定时间6-20小时,固化完毕后电容芯子降温处理,温度达到室温后进行机加工;(11)干式电容芯子按照设计尺寸要求进行机加工,机加工完毕后将芯体、法兰、导体、硅胶伞裙、测量端子各部件进行组装,至此低温超导交直流套管制造完成。

17.有益效果:本发明内绝缘采用韧性树脂混合体浸渍纤维固化成型干式电容芯子;外绝缘采用硅橡胶伞裙、瓷外套或钢化玻璃外套等,过渡法兰采用铝合金、不锈钢材料制成;中间电流引线采用铜或铝制成;为了解决电流引线漏热问题,尽可能减小其漏热,降低液氮损耗,电容芯体与中间穿过的电流引线之间进行真空绝热。本发明主要从材料、工艺、结构方面进行发明创造。其主绝缘电容芯子主要采用环氧树脂、固化剂、增韧剂、消泡剂原材料通过特殊配方比例混合成韧性树脂混合体,韧性树脂混合体通过高温浸渍玻璃纤维制成绝缘层,电容屏采用与绝缘层膨胀系数相近的半导体纤维材料浸渍韧性树脂混合体,同绝缘层整体高温固化成适合氮气、液氮低温环境运行的电容芯子。

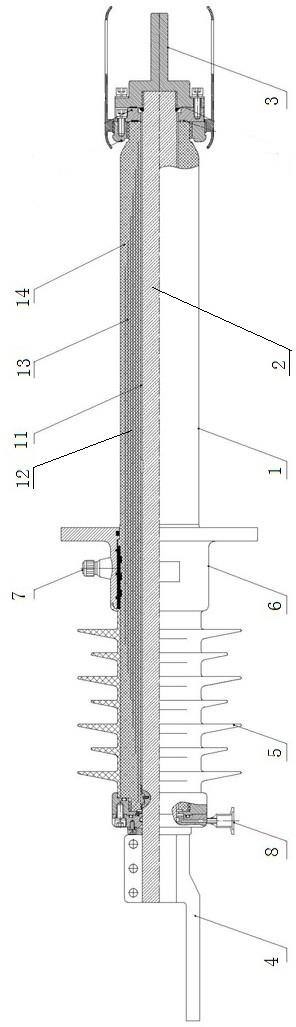

18.附图说明:图1是本发明的结构示意图。

19.图中:1、干式电容芯子;2、芯体;3、导体;4、接线板;5、硅橡胶伞裙;6、法兰;7、测量端子;8、真空嘴; 11、0层绝缘层;12、高压屏蔽层;13、中间电容屏层;14、末屏屏蔽层。

20.具体实施方式:如图1所示:本实施例的低温超导交直流套管,包括干式电容芯子1及套装在所述干式电容芯子里面的芯体2,所述芯体的一端连接导体3,另一端连接接线板4,所述干式电容芯子上靠近所述接线板的一端外部套装有硅橡胶伞裙5,所述硅橡胶伞裙的两端分别通过法兰6固定,其中一侧的法兰上设置有测量端子7,另一侧设置有真空嘴8,所述导体与所述干式电容芯子之间设置有固定件及密封件;所述干式电容芯子从内到外依次有0层绝缘层11、高压屏蔽层12、中间电容屏层13、末屏屏蔽层14。

21.上述低温超导交直流套管的制造方法,该方法包括如下步骤:(1)模具通过烘箱进行预热,预热温度85-120度,夏季预热温度80-100度,冬季预热温度100-120度;(2)将环氧树脂、固化剂、增韧剂、消泡剂进行预处理后按照重量比为(100-85):(80-65):(10-5):(5-2)的比例通过全自动混料系统进行充分混合,最终混合成韧性树脂混合体;根据材料用量,混合时间10-30分钟;(3)玻璃纤维、半导体纤维材料通过烘箱进行脱水干燥,脱水干燥温度80度,脱水干燥时间12小时;(4)将铜网、铜皮浸泡在偶联剂中,浸泡时间10分钟,浸泡完成后放入烘箱干燥,干燥时间8小时;

(5)将模具固定在数控缠绕机上通过电机驱动让模具旋转起来,用清洁剂进行表面清理,清理干净后将脱模剂均匀涂在模具表面,烘干10分钟,烘干温度85度;(6)0层绝缘层绕制:将玻璃纤维浸渍韧性树脂混合体,按照绝缘厚度设计要求缠绕0层绝缘,根据模具不同外径,设置缠绕角度50-80,设定固化温度80-135度;(7)0层绝缘绕制完成后,绕制高压屏蔽层:采用半导体纤维材料浸渍韧性树脂混合体绕制高压屏蔽层的第一层,采用铜网浸渍韧性树脂混合体根据设计尺寸要求绕制高压屏蔽层的第二层,之后采用半导体纤维材料浸渍韧性树脂混合体绕制高压屏蔽层的第三层,至此高压屏蔽层绕制工艺完成;(8)高压屏蔽层绕制工艺完成后,绕制中间电容屏层:按照绝缘厚度设计及尺寸要求缠绕中间电容屏层的第1层绝缘20,根据产品外径,设置缠绕角度50-80度,设定固化温度80-135度,中间电容屏层的第1层绝缘绕制完成后,采用半搭接方式绕制中间电容屏层的第1层电容屏;再根据设计要求绕制中间电容屏层的第2层绝缘层及中间电容屏层的第2层电容屏,以此类推;(9)最后绕制末屏屏蔽层:采用半导体纤维材料浸渍韧性树脂混合体绕制末屏屏蔽层的第1层后,采用铜网浸渍韧性树脂混合体根据设计尺寸要求绕制末屏屏蔽层的第2层,按照设计要求,在接地引出线位置绕制一圈铜皮,接地引线焊接在铜皮上直接引出或者最后打孔焊接引出,之后采用半导体纤维材料浸渍韧性树脂混合体绕制末屏屏蔽层的第3层,至此末屏屏蔽层绕制工艺完成;(10)步骤(1)-(9)完成干式电容芯子后,进行烘箱二次固化,固化温度设定100-150度;设定时间6-20小时,固化完毕后电容芯子降温处理,温度达到室温后进行机加工;(11)干式电容芯子按照设计尺寸要求进行机加工,机加工完毕后将芯体、法兰、导体、硅胶伞裙、测量端子各部件进行组装,至此低温超导交直流套管制造完成。

22.本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征等同替换所组成的技术方案。本发明的未尽事宜,属于本领域技术人员的公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1