一种提升层状正极材料厚电极高电压下长循环性能的方法

1.本发明属于锂电池技术领域,更具体地,涉及一种提升层状正极材料厚电极高电压下长循环性能的方法,尤其是涉及一种通过电极架构设计提升层状正极材料厚电极高电压下长循环性能的方法。

背景技术:

2.锂离子电池具有比能量高、循环寿命长、工作电压高、自放电小和无记忆效应的优势,已经被广泛的应用于电动汽车和储能系统等领域。动力电池和3c 产品对电池续航能力和快充能力提出了更高的要求,因此需要构建具有高能量密度和高功率密度的电池体系。

3.在锂离子电池中,正极材料是最关键的组成部分,对电池的电化学性能和成本具有决定性作用。其中,层状正极材料具有280mah g-1的理论比容量和高平均放电电位,通过构建厚电极能够显著提高电池的能量密度和功率密度。然而,层状正极材料在厚电极情况下,由于活性物质颗粒周围电子和离子分布状态的不同,活性颗粒周围的过电位情况不一致,导致电化学反应高度的不均匀性,造成活性材料的开裂,因而造成电化学性能的快速衰减。特别是在高电压情况下,在高脱锂态材料内部的反应不均匀性增加更易导致内裂纹的产生,因此厚电极情况下层状正极材料在高电压下的循环性能不太理想。

4.目前,对层状正极材料的改性主要集中在材料层面,可以分为三大类:通过包覆和成膜添加剂的使用可以提高层状材料的界面稳定性;通过掺杂和材料浓度梯度的设计可以提高层状正极材料高压的体相稳定性;通过单晶、多晶和显微结构的优化显著提高层状正极的循环稳定性。改进的层状正极材料可以在薄电极情况下表现出优异的电化学性能。然而,在厚电极情况下,由于颗粒的无序堆积,活性物质的电化学环境各异,反应的不均匀性问题成为导致颗粒裂纹产生和性能衰减的重要因素。

技术实现要素:

5.针对现有技术的缺陷,本发明提供了一种提升层状正极材料厚电极高电压下长循环性能的方法,对包含层状正极材料的厚电极结构进行设计,保证厚电极中活性颗粒周围具有通畅的离子和电子传导,从而增加厚电极中正极材料反应的均匀性,提升长循环稳定性,解决了现有技术通过在材料层面改进层状正极材料电极高电压下长循环性能的方法只能改善薄电极的电化学性能,厚电极高电压性能仍然欠佳等的技术问题。

6.为实现上述目的,本发明提供了一种提升层状正极材料厚电极高电压下长循环性能的方法,包含如下步骤:

7.(1)将包含层状正极材料、水系粘结剂、导电剂和水系溶剂的浆料涂布于集流体上,得到涂布浆料的湿极片;

8.(2)先将所述涂布浆料的湿极片进行低温冷冻,然后在低温低压下对其进行气化干燥,使得所述湿极片中的水系溶剂经历从液相到固相再到气相的转变过程,经冷冻和干燥后获得的干燥极片成分保持液相浆料的均匀性和固相浆料的有序性,形成具有定向排列

孔道的低迂曲度厚电极,提升该电极中电化学反应的均匀性,从而提升该电极在高电压下的长循环性能。

9.优选地,所述层状正极材料的化学式为钴酸锂或三元正极材料,所述三元正极材料为lini

x

coymn

1-x-y

o2,其中0≤x≤1,0≤y≤1。

10.优选地,所述水系粘结剂选自海藻酸钠、瓜尔胶、聚丙烯酸、聚丙烯腈、聚丙烯酸酯、丁苯橡胶乳液和羧甲基纤维素中的一种或者是几种的混合物;进一步优选为聚丙烯酸、瓜尔胶和羧甲基纤维素中的一种或几种的混合物。

11.优选地,所述导电剂选自碳纤维、活性碳、碳纳米管、石墨烯和科琴黑中的一种或多种。

12.进一步优选地,所述导电剂包含碳纤维,还包含碳纳米管或科琴黑。

13.优选地,所述水系溶剂为去离子水、乙醇或水与乙醇的混合物,进一步优选为水或水与乙醇的混合物。

14.优选地,所述浆料涂布的厚度载量为1-100mg cm-2

。

15.优选地,所述浆料的固含量为35wt%-55wt%,所述浆料中层状正极材料、水系粘结剂和导电剂的质量比为0.9:(0.01-0.05):(0.01-0.05)。

16.优选地,所述低温冷冻为冰箱制冷、液氮制冷或冷冻机制冷,冷冻温度为

ꢀ‑

120℃至0℃,冷冻时间为2-24小时;所述低温低压下对其气化干燥,其真空度为0.1pa-10 pa,温度低于或等于0℃。

17.优选地,所述低温冷冻其冷冻温度为-20℃至-90℃,冷冻时间为3-12小时;所述低温低压下对其进行气化干燥,其真空度为0.1pa-10 pa,温度低于或等于

ꢀ‑

30℃。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

19.(1)本发明提供的一种提升层状正极材料厚电极高电压下长循环性能的方法,属于厚电极架构的设计制备方法,该制备方法包括混浆和涂布之后,对浆料中水系溶剂的冷冻干燥工艺,通过水系溶剂的液相-固相-气相的转变过程,使得最后的干燥的电极成分保持液相浆料的均匀性和固相浆料的有序性,形成具有定向排列孔道的低迂曲度厚电极。

20.(2)本发明浆料中溶剂的液相-固相-气相的转变构建低迂曲度厚电极极片,与传统的厚电极相比,一方面该低迂曲度的电极中的导电剂和粘结剂分布较为均匀,另一方面锂离子传输孔道的构建有利于电解液对极片的充分浸润和锂离子的快速传输,从而可以有效的保证电极中每个颗粒周围具有良好的电化学环境——充分的电子和锂离子传输网络,从而保证厚电极中电化学反应的均匀性,有效避免因各项异形的体积变化导致颗粒的开裂,从而提升长循环稳定性。

21.(3)本发明构建低迂曲度厚电极极片,由于其中锂离子的定向传输孔道,有效加快了厚电极中的锂离子传输,减小了厚电极中的浓差极化,从而显著的提升了低迂曲度厚电极的倍率性能。该厚电极在高电压情况下具有较高的倍率性能,能够显著提高厚电极的功率性能,因此该厚电极的设计能够兼具高能量密度和高功率密度。

22.(4)本发明优选实施例中通过对浆料中的导电剂等成分进行筛选,配合冷冻干燥工艺,进一步提升厚电极中每个电极材料颗粒周围的电子和锂离子传输均匀性和稳定性,保证电化学反应的均匀性,提升其高电压下长循环稳定性。该方法包括浆料的制备、极片的

干燥工艺和失效极片的分析等步骤,其中通过浆料中水系溶剂的液相-固相-气相的转变,制备出具有上下连通孔道的厚电极,同时通过碳纤维的长程导电性作用,制备的厚电极中的活性颗粒具有良好的电化学环境,保证厚电极中活性颗粒反应的均匀性,从而提升在高电压下的长循环稳定性。本发明旨在解决层状正极材料在厚电极和高电压条件下,电化学反应的不均匀性,导致电极颗粒破裂,循环性能快速衰减的问题,同时,上下连通孔道厚电极中锂离子的高效传输,减小浓差极化,提高正极的倍率性能,有利于获得高的功率密度。因此,该方法有利于构建高能量密度和高功率密度,同时兼顾长循环稳定性。优选实施例中,相对于现有技术真空干燥法制备的厚电极,本发明方法将厚电极4.3v截止电压150圈的容量保持率从62.3%提高到 100%,4.5v截止电压150圈的容量保持率从48%提升到72%。

附图说明

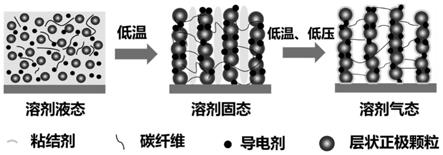

23.图1为本发明实施例中厚电极制备原理示意图;

24.图2为本发明实施例中实施例1、对比例1制备得到的极片材料扫描图;

25.图3为本发明实施例1、对比例1制备得到的厚电极4.5v截止电压倍率性能比较图;

26.图4为本发明实施例1、对比例1制备得到的厚电极分别在4.3v和4.5v 截止电压长循环性能的比较图;

27.图5为本发明实施例1、对比例1制备得到的厚电极4.5v循环之后氩离子束切割之后的截面比较图。

28.图6为对实施例1和实施例6制备的厚电极在4.5v长循环性能比较图;

29.图7为对比例2与实施例1方法制备的厚电极的照片比较图。

30.图8为实施例7和实施例1制备的厚电极在4.5v长循环性能的比较图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.目前层状正极材料不管是单晶还是多晶材料,在厚电极高电压下的循环性能都不太理想。通过对循环失效后电极进行氩离子束切割后观察电极的截面形貌发现,颗粒破碎,推测晶粒裂纹和晶粒间产生的裂纹,伴随着失效电池的电化学阻抗增加和活性颗粒失去电子接触,因而导致循环性能的快速衰减。针对上述问题,本发明提供了一种通过电极架构设计提升层状正极材料厚电极高电压下性能的方法,包括如下步骤:

33.(1)将包含层状正极材料、水系粘结剂、导电剂和水系溶剂的浆料涂布于集流体上,得到涂布浆料的湿极片;

34.(2)先将所述涂布浆料的湿极片进行低温冷冻,然后在低温低压下对其进行气化干燥,使得所述湿极片中的水系溶剂经历从液相到固相再到气相的转变过程,经冷冻和干燥后获得的干燥极片成分保持液相浆料的均匀性和固相浆料的有序性,形成具有定向排列孔道的低迂曲度厚电极,提升该电极中电化学反应的均匀性,从而提升该电极在高电压下的长循环性能。

35.本发明用于层状正极材料厚电极的制备,步骤(1)所述电极活性物质选自钴酸锂

或三元正极材料,所述三元正极材料为lini

x

coymn

1-x-y

o2,其中0≤x≤ 1,0≤y≤1。比如三元正极材料lini5co3mn2o2,lini6co2mn2o2,lini7co1mn2o2, lini8co1mn1o2等。层状正极材料中镍含量的升高,伴随着比容量的增加。

36.一些实施例中,步骤(1)所述水系粘结剂选自海藻酸钠、瓜尔胶、聚丙烯酸、聚丙烯腈、聚丙烯酸酯、丁苯橡胶乳液和羧甲基纤维素中的一种或者是几种的混合物,优选实施例中,粘结剂为瓜尔胶、羧甲基纤维素或聚丙烯酸的混合物,这几种粘结剂在高电压4.5v下比较稳定。

37.一些实施例中,步骤(1)所述导电剂选自碳纤维、活性碳、碳纳米管、石墨烯和科琴黑中的一种或多种。优选实施例中所述导电剂含有碳纤维,还含有碳纳米管或科琴黑,其中碳纤维可以提供长程导电性,而碳纳米管或科琴黑可以提高短程导电性,共同构造厚电极中良好的电子传输网络。本发明采用的碳纤维可选择长度为10-200微米的碳纤维,优选选择长度为30-200微米的碳纤维。

38.一些实施例中,步骤(1)所述溶剂为水、乙醇或者水和乙醇的混合物,优选为水或者水和乙醇的混合物,其中乙醇的凝固点太低,对低温固化的条件苛刻,一般选择纯水,或者是水和乙醇的混合物。

39.本发明制备方法具有一定的普适性,不仅适用于普通厚度的电极,也适用于厚电极的制备。一些实施例中,步骤(2)涂布的厚度载量为1-100mg cm-2

,较佳为20-40mg cm-2

。所述浆料的固含量(质量百分含量)为35%-55%。另外,为了减缓水系粘接剂用于三元材料的碱性浆料对铝集流体的腐蚀,水和乙醇混合溶剂可以减弱水对三元正极的影响。一些实施例中,所述浆料中层状正极材料、水系粘结剂和导电剂的质量比为0.9:(0.01-0.05):(0.01-0.05)。

40.本发明先将所述涂布浆料的湿极片进行低温冷冻,然后在低温低压下对其进行气化干燥,通过两个步骤对湿极片进行处理。将所述极片在在低温环境下冷冻固化,冷冻温度为-120℃至0℃,冷冻时间为2-24小时,低温冷冻可以为冰箱制冷、液氮制冷或冷冻机制冷。为了使极片中的溶剂快速定向固化且减缓水系粘接剂用于三元材料的碱性浆料对铝集流体的腐蚀,冷冻温度优选为-20℃至-90℃,进一步优选为-30℃至-90℃,冷冻时间优选为3-12小时;然后对该极片进行低温低压气化,气压越低对结晶水的升华越有利。一些实施例中,气压仅为0.1pa-10 pa,为保证固化溶剂的升华,需要在一定的低温下进行,温度不高于0℃,优选不高于-30℃,样品的温度不宜超过水和乙醇混合溶剂的最低共熔点,防止产品发生外观上的缺损以及内部产生粘接在一起的块状缺陷。

41.本发明按照上述方法制备得到厚电极之后,将该厚电极组装成为电池后进行高电压下的长循环测试,包括如下步骤:

42.(3)将步骤(2)获得的低迂曲度厚电极组装电池,表征在截止电压4.5v 时的倍率性能和长循环性能;组装的电池可以是对金属锂和石墨的电池,层状正极材料首先对金属锂组装半电池,其中金属锂远远过量,主要表征所制备厚电极的电化学性能;然后进一步的与石墨负极匹配全电池,表征厚电极在全电池下的电化学性能表征。组装电池进行电化学性能的表征,所选择的电解液添加剂为碳酸亚乙烯酯(vc),硫酸亚乙酯(dtd),1,3-丙烷磺内酯和双草酸硼酸锂(libob),其中优选为碳酸亚乙烯酯和双草酸硼酸锂(libob)。

43.(4)将步骤(3)循环失效之后的电极进行分析,切割开电极,观察电极的截面,分析

电极失效原因。电极片的切割技术可以是氩离子束切割、聚焦离子束切割,剪刀剪切或者是极片冷冻之后的脆断,其中优选为氩离子束切割或聚焦离子束切割。

44.将本发明制备得到的厚极片做成样品,在扫描电子显微镜下观察表面以及截面的形状,可以清晰地看到上下联通孔道的形成。

45.如图1所示,为本发明制备具有低迂曲度厚电极的原理示意图。首先将层状正极材料、水系粘结剂、导电剂和水系溶剂混合制成浆料,然后涂布在集流体上,然后进行低温固化和低温低压干燥,获得具有上下联通的孔道的厚电极,如图2所示。

46.一般而言,对于镍钴锰三元正极材料,尤其是镍含量较高时,在水系粘结剂和水系溶剂中混合制备浆料,正极材料容易水解为碱性物质,将该浆料涂覆在铝制集流体上,容易腐蚀集流体,尤其是采用传统的真空干燥法,会导致严重的集流体腐蚀,不能制作得到正极。本发明采用冷冻干燥法或低温低压干燥制备电极,由于采用的水系粘结剂和溶剂能够快速冷冻,而避免腐蚀的发生,使得电极制备成为可能。而溶剂通过液态快速冷冻成为固态,进而升华成为气态的过程,能够形成上下连通孔道的厚电极,并且保持浆料混合状态时均匀的分散状态,活性物质颗粒周围具有良好的电化学环境,保证颗粒电化学反应的均匀性。

47.高电压下(4.5v)层状正极材料对应的厚电极的长循环性能降低,发明人通过大量实验摸索,推测可能是由于高电压下,电化学反应不均匀导致材料内部存在应变和应力,导致颗粒破碎电化学性能快速衰减,推断认为要提高高电压下厚电极的长循环性能,不仅需要在电极材料中形成高效的锂离子传输通道,而且还需要要求良好的导电网络,电极材料颗粒周围具有良好的电子和离子传输网络,换言之就是导电剂和正极材料颗粒和电解液为均匀分散状态。为此,本发明提出对本发明采用的层状正极材料钴酸锂或三元正极材料,配合水系粘结剂和水系溶剂,利用水系粘结剂和水系溶剂的凝固点高的特点,通过低温冷冻或低温低压干燥的方法快速让溶剂冷冻为固态,然后升华为气态,使得正极材料中能够保持液相浆料的均匀性和固相浆料的有序性,形成具有定向排列孔道的低迂曲度厚电极,提升该电极中电化学反应的均匀性,从而提升该电极在高电压下的长循环性能。

48.进一步地,实验过程中通过对不同的导电剂进行比较发现,采用的导电剂中含有碳纤维时,相对于不含有碳纤维的导电剂,制备得到的电极在相同条件下高电压下长循环性能优异,可能的原因是碳纤维具有长程导电性,能够提高活性物质利用率,发挥出较高的比容量。本发明以下实施例中采用的碳纤维为狮王化工有限公司生产的型号为m40jb-6000的碳纤维,直径为7-8微米,长度为10-100微米,电导率为27.8s/cm。

49.以下为具体实施例:

50.实施例1

51.将单晶lini7co1mn2o2、粘接剂羧甲基纤维素,导电剂kb800和碳纤维按照0.9:0.05:0.035:0.015的质量比例分散在去离子水中在中毅分散机中混合均匀,得到混合浆料,浆料中固含量为45wt.%。将所制备的极片涂布出载量为20mgcm-2

。将湿极片放入-60℃的低温环境中,冷冻3小时后,将极片放入-10℃和5pa的低压力下干燥12小时,之后得到低迂曲度的厚电极。并且对极片辊压之后用于电化学性能的表征。

52.2、制备sem样品

53.将辊压前后的极片分别制备成sem样品,分别观察其表面和截面处的形貌。

54.3、组装电池和电化学性能测试

55.将步骤(2)中制备的层状厚电极冲裁成直径为12毫米的圆片,在氩气氛围的手套箱中将其组装成电池。电解液选择0.9m lidfob和0.6m libf4溶解在fec和dec的混合溶剂中,体积比为3:7,其中电解液添加剂为2%vc。对组装好的电池进行倍率性能测试以及长循环测试。

56.4、对失效后的电池进行分析

57.将步骤(3)中电化学失效的电池进行表征,首先测试失效电池的电化学阻抗,然后在氩气保护的手套箱中拆解电池,对正极材料进行氩离子束切割之后,观察极片的截面。

58.实施例2

59.所述正极材料为多晶lini7co1mn2o2,其他条件同实施例1。

60.实施例3

61.所制备的厚电极组装电池时,使用的电解液为0.9m lidfob和0.6mlibf4溶解在fec和dec的混合溶剂中,体积比为3:7,其他条件同实施例1。

62.实施例4

63.对失效后电极片的分析,采用的剪刀剪切的极片的方式来观察极片的截面,其他条件同实施例1。

64.实施例5

65.将钴酸锂、粘接剂羧甲基纤维素,kb800和碳纤维按照0.9:0.05:0.035:0.015 的比例放入分散机中混合均匀,浆料固含量为45wt.%。制备的厚电极的载量为 20mg cm-2

。将湿极片放入-40℃的低温环境中,冷冻3小时后,将极片放入-10℃和5pa的低压力下干燥12小时,之后得到低迂曲度的厚电极。其他条件同实施例1。

66.实施例6

67.将单晶lini7co1mn2o2、粘接剂羧甲基纤维素,导电剂kb800和碳纤维按照0.92:0.05:0.015:0.015的比例分散在去离子水中在中毅分散机中混合均匀。其余与实施例1相同。

68.对比例1

69.将单晶lini7co1mn2o2、粘接剂聚偏氟氯乙烯和导电剂kb800按照 0.9:0.05:0.05的比例分散在n-甲基吡咯烷酮中在中毅分散机中混合均匀。将所制备的极片涂布出载量为20mg cm-2

。将湿极片真空干燥箱在120℃,制备得到高迂曲度的厚电极。并且对极片辊压之后用于电化学性能的表征。

70.2、制备sem样品

71.将辊压前后的极片分别制备成sem样品,分别观察其表面和截面处的形貌。

72.3、组装电池和电化学性能测试

73.将步骤(2)中制备的层状厚电极冲裁成直径为12毫米的圆片,在氩气氛围的手套箱中将其组装成电池。电解液选择0.9m lidfob和0.6m libf4溶解在fec和dec的混合溶剂中,体积比为3:7,其中电解液添加剂为2%vc。对组装好的电池进行倍率性能测试以及长循环测试,主要测试了两种电压范围的性能3-4.3v和3-4.5v。

74.4、对失效后的电池进行分析

75.将步骤(3)中电化学失效的电池进行表征,首先测试失效电池的电化学阻抗,然后

在氩气保护的手套箱中拆解电池,对正极材料进行氩离子束切割之后,观察极片的截面。

76.图1是本发明实施例中低迂曲度层状材料厚电极的制备原理图,其中溶剂经历了液-固-气的转变,制备了具有上下联通孔道的厚电极。由于碳纤维和高效的锂离子传输通道的构建,有利于保证厚电极在高压下电化学反应的均匀性。

77.图2是实施例1和对比例1中制备的两种厚电的表面和截面示意图,图2 内容a和内容b分别为实施例1的表面和截面,图2内容a表面是活性材料和锂离子传输通道的交替排列,图2内容b截面具有上下连通的锂离子传输通道,锂离子高效传输,有利于获得均匀的电化学反应。对比例1的厚电极制备采用的是普通的热干燥法,因此具有典型的多孔电极的形貌特点(图2内容c和图2 内容d),锂离子的传输比较受阻,浓差极化大,电化学反应不均匀。

78.如图3为实施例1和对比例1制备厚电极的倍率性能比较图。实施例1中的厚电极具有高效的锂离子传输通道,有效减小浓差极化和电化学反应过电位,因此表现出优异的倍率性能。而对比例1中多孔电极的特征导致锂离子的传输受阻,浓差极化大,反应过电位大,表现出较差的倍率性能。

79.图4为实施例1和对比例1制备厚电极分别在4.3v和4.5v下的长循环性能比较图。实施例1中由于碳纤维的长程导电性和高效的锂离子传输通道,使得活性物质颗粒周围具有良好的电化学环境,保证颗粒电化学反应的均匀性,避免颗粒内部应为各项异形的体积变化导致的颗粒破碎。对比例1中,活性颗粒周围的离子传输或电子传输受阻,导致电化学反应不均匀,材料内部的存在应变和应力,导致颗粒破碎电化学性能快速衰减。实施例1在4.3v和4.5v电压下均具有较好的循环稳定性,4.3v截止电压150圈的容量保持率为100%, 4.5v截止电压150圈的容量保持率在72%,在4.5v的比容量下初始容量是高于4.3v的,对比例1在4.3v截止电压150圈的容量保持率为62.3%,在4.5v 截止电压150圈的容量保持率在48%,因此实施例1的厚电极在4.3v和4.5v 的长循环性能相对于对比例1的厚电极均具有显著的提升。

80.一般三元正极材料4.5v的比容量是高于4.3v电压范围内的比容量,但是由于对比例1是厚电极,且具有多孔电极的特征,浓差极化大,反应不均匀,因此发挥出的比容量并没有4.3v的高。此外,随着长循环的进行,对比例1 在4.3v截止电压的容量是缓慢衰减的,但当截止电压为4.5v时,在130圈出现了容量的急剧下降,可能就是因为裂纹产生的原因。

81.图5是实施例1、对比例1制备厚电极的循环之后截面对比图,可以看出实施例1低迂曲度厚电极层状正极材料在长循环之后,活性材料并没有开裂,保持比较高的完整性,而对比例1高迂曲度厚电极的正极颗粒开裂导致了电化学性能的快速衰减。

82.图6为实施例6与实施例1之间长循环性能的比较,说明活性物质含量稍有提升,导电剂含量稍有降低时,会导致长循环性能微弱的下降。

83.对比例2

84.将单晶lini7co1mn2o2、粘接剂羧甲基纤维素和导电剂kb800按照 0.9:0.05:0.05的比例分散在去离子水中在中毅分散机中混合均匀。将所制备的极片涂布出载量为20mg cm-2

。其他条件同对比例1。

85.图7为实施例1和对比例2制备的极片照片。实施例1的极片比较完整,对比例2,在极片热干燥的过程中,由于三元正极在水中的碱性,腐蚀了集流体铝,产生了氢气,因此出现孔洞。说明在普通干燥的过程中,水系粘结剂不适用于层状正极,只有在低温固化是,可

以有效抑制对集流体的腐蚀。

86.实施例7

87.将单晶lini7co1mn2o2、粘接剂羧甲基纤维素和导电剂kb800按照 0.9:0.05:0.05的比例分散在去离子水中在中毅分散机中混合均匀。其余与实施例 1相同。

88.图8为实施例7和实施例1制备厚电极长循环性能的比较图。实施例7没有添加碳纤维,导致发挥出的比容量相对于实施例1添加了碳纤维的厚电极比容量少,并且容量波动较大,长循环性能不好。

89.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1