新型倒装焊金凸点结构及其制作方法与流程

1.本发明属于半导体技术领域,涉及一种新型倒装焊金凸点结构及其制作方法。

背景技术:

2.倒装焊芯片由于引线短,一般将凸焊点直接和pcb或其他基板焊接,因此引线电感小,信号间串扰小,信号传输延迟时间短,电性能好。另外,由于芯片下大量金属焊点的固体传热,器件的热阻小。因此,高速探测器芯片的制作过程中通常采用倒装焊工艺。

3.目前芯片上凸焊点的组成材料,通常有铅锡合金、金、纯铟和聚合物等。由于纯铟的熔点低,只有约156℃,与一般smt技术不兼容,且较易腐蚀,它只用于低温工作的红外器件。而聚合物焊点目前尚未成熟。目前常用的pbsn合金和au凸焊点。

4.传统au凸点一般为半球形或柱形焊点,在倒装焊过程中容易出现焊点错位,导致p\n电极短路,损坏探测器。另外,由于焊点数量较少,倒装焊接后的剪切力也比较小,芯片可靠性不高。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种能够提高倒装焊可靠性的新型倒装焊金凸点结构及其制作方法。

6.为达到上述目的,本发明提供如下技术方案:

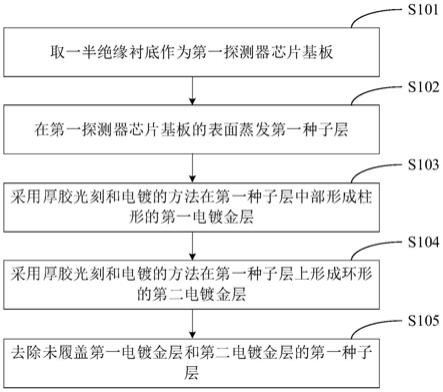

7.一种新型倒装焊金凸点结构的制作方法,包括以下步骤:

8.取一半绝缘衬底作为第一探测器芯片基板;

9.在第一探测器芯片基板的表面蒸发第一种子层;

10.采用厚胶光刻和电镀的方法在第一种子层中部形成柱形的第一电镀金层;

11.采用厚胶光刻和电镀的方法在第一种子层上形成环形的第二电镀金层;所述第二电镀金层包裹在第一电镀金层外围,且所述第二电镀金层的高度大于第一电镀金层的高度;

12.去除未履盖第一电镀金层和第二电镀金层的第一种子层。

13.进一步的,在第一探测器芯片基板的表面蒸发一层第一种子层包括以下步骤:

14.在第一探测器芯片基板的表面蒸发一层铬层;所述铬层的厚度为0.1μm~0.3μm;

15.在铬层的表面蒸发一层金层,所述金层的厚度为1.0μm~1.5μm。

16.进一步的,采用厚胶光刻和电镀的方法在第一种子层中部形成柱形的第一电镀金层包括以下步骤:

17.在第一种子层表面旋涂光刻胶,形成第一电镀胶膜;

18.用曝光、显影的方法在第一电镀胶膜的中部形成柱形的第一电镀胶膜孔,露出该区域第一种子层的表面;

19.在第一电镀胶膜孔中采用电镀的方式形成柱形的第一电镀金层;

20.采用化学清洗剂去除第一电镀胶膜。

21.进一步的,采用厚胶光刻和电镀的方法在第一种子层上形成环形的第二电镀金层包括以下步骤:

22.在第一种子层和第一电镀金层的表面旋涂光刻胶,形成第二电镀胶膜;

23.用曝光、显影的方法在第二电镀胶膜的中部围绕第一电镀金层形成环形的第二电镀胶膜孔,露出该区域第一种子层的表面和第一电镀金层的侧壁;

24.在第二电镀胶膜孔中采用电镀的方式形成环形的第二电镀金层,所述第二电镀金层厚度大于第一电镀金层的厚度多3μm~6μm;

25.采用化学清洗剂去除第二电镀胶膜。

26.进一步的,去除未履盖第一电镀金层和第二电镀金层的第一种子层包括以下步骤:

27.在第一电镀金层和第二电镀金层的表面旋涂光刻胶;

28.通过光刻、曝光、显影的方法去除未履盖第一电镀金层和第二电镀金层的第一种子层表面的光刻胶,露出第一种子层的表面;

29.腐蚀去除未履盖第一电镀金层和第二电镀金层的第一种子层;

30.去除第一电镀金层和第二电镀金层表面的光刻胶。

31.一种新型倒装焊金凸点结构的制作方法,包括以下步骤:

32.取一半绝缘衬底作为第二探测器芯片基板;

33.在第二探测器芯片基板的表面蒸发第二种子层;

34.在第二种子层表面旋涂光刻胶,形成第三电镀胶膜;然后用曝光、显影的方法在第三电镀胶膜的中部形成柱形的第三电镀胶膜孔,露出第二种子层的表面;

35.在第三电镀胶膜孔中采用电镀的方式形成柱形的第三电镀金层;

36.去除第三电镀胶膜;

37.在第三电镀金层的表面旋涂光刻胶;然后通过光刻、曝光、显影的方法去除未履盖第三电镀金层的第二种子层表面的光刻胶,露出该区域第二种子层的表面;

38.腐蚀去除未履盖第三电镀金层的第二种子层;

39.采用化学清洗剂去除第三电镀金层表面的光刻胶。

40.进一步的,在第二探测器芯片基板的表面蒸发一层第二种子层包括以下步骤:

41.在第二探测器芯片基板的表面蒸发一层铬层;所述铬层的厚度为0.1μm~0.3μm;

42.在铬层的表面蒸发一层金层,所述金层的厚度为1.0μm~1.5μm。

43.一种新型倒装焊金凸点结构,包括第一探测器芯片基板和第二探测器芯片基板,所述第一探测器芯片基板和第二探测器芯片基板均为半绝缘衬底;所述第一探测器芯片基板的上端面设置有第一种子层,所述第一种子层上设置有第一金凸点,所述第一金凸点的中部设置有定位凹槽,所述定位凹槽为柱形槽;所述第二探测器芯片基板的上端面设置有第二种子层,所述第二种子层上对应第一金凸点位置处设置有柱形的第二金凸点,所述第二金凸点的形状与定位凹槽的形状相适配。

44.进一步的,所述第一金凸点包括第一电镀金层和第二电镀金层,所述第二电镀金层的中部设有柱形孔,所述第一电镀金层设置在柱形孔的底部;所述第一电镀金层的高度小于所述第二电镀金层的高度,从而在所述第二电镀金层中部形成定位凹槽。

45.进一步的,所述第一种子层包括设置在第一探测器芯片基板上的第一铬层、以及

设置在第一铬层上的第一金层,所述第一铬层的厚度为0.1μm~0.3μm,所述第一金层的厚度为1.0μm~1.5μm;所述第二种子层包括设置在第二探测器芯片基板上的第二铬层、以及设置在第二铬层上的第二金层,所述第二铬层的厚度为0.1μm~0.3μm,所述第二金层的厚度为1.0μm~1.5μm。

46.本发明中,利用两次电镀金层,能够形成具有定位凹槽的凹陷型金凸点,并采用厚胶光刻的方式,可通过调节光刻胶膜的孔径大小和深度,获得形貌、大小和高度可控的凹陷型金凸点和柱形结构的金凸点。通过在倒装焊的两个基板分别采用凹陷型金凸点和柱形结构的金凸点,在倒装焊时,将柱形结构的金凸点倒入凹陷型金凸点的定位凹槽中,更容易集成与安装,且减小了倒焊时移位,提高了对位精度和可靠性。

附图说明

47.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

48.图1为本发明新型倒装焊金凸点结构的制作方法的一个优选实施例的流程图。

49.图2为在第一探测器芯片基板的表面蒸发第一种子层后的结构示意图。

50.图3为在第一电镀胶膜光刻形成第一电镀胶膜孔后的结构示意图。

51.图4为形成第一电镀金层后的结构示意图。

52.图5为在第二电镀胶膜光刻形成第二电镀胶膜孔后的结构示意图。

53.图6为形成第二电镀金层后的结构示意图。

54.图7为形成第二电镀金层后的剖面示意图。

55.图8为本发明新型倒装焊金凸点结构的制作方法的另一优选实施例的流程图。

56.图9为在第二探测器芯片基板的表面蒸发第二种子层后的结构示意图。

57.图10为在第三电镀胶膜光刻形成第三电镀胶膜孔后的结构示意图。

58.图11为形成第二金凸点后的结构示意图。

59.图12为将第一金凸点和第二金凸点进行倒装焊装配时的示意图。

60.图中:1.第一金凸点,2.第二金凸点,10.第一探测器芯片基板,11.第一种子层,12.第一电镀胶膜,13.第一电镀胶膜孔,14.第一电镀金层,15.第二电镀胶膜,16.第二电镀胶膜孔,17.第二电镀金层,18.定位凹槽,20.第二探测器芯片基板,21.第二种子层,22.第三电镀胶膜,23.第三电镀胶膜孔。

具体实施方式

61.以下通过特定的具体实例说明本发明的实施方式,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

62.实施例1

63.如图1所示,本发明新型倒装焊金凸点结构的制作方法的一个优选实施例包括以下步骤:

64.s101、取一半绝缘衬底作为第一探测器芯片基板10。所述半绝缘衬底优选为长方体结构的inp衬底。

65.s102、如图2所示,在第一探测器芯片基板10的表面蒸发第一种子层11,所述第一种子层11用于在电镀时导电。本步骤具体可包括以下子步骤:

66.s1021、在第一探测器芯片基板10的表面蒸发一层铬作为第一铬层;所述第一铬层的厚度为0.1μm~0.3μm。第一种子层11的底层采用铬,能够加强了底面黏附,并且能够防止金向材料的迁移,避免影响器件性能,铬层的厚度较薄,优选为0.1μm。

67.s1022、在第一铬层的表面蒸发一层金作为第一金层,所述第一金层的厚度为1.0μm~1.5μm。金层的厚度较厚,优选为1μm。

68.s103、采用厚胶光刻和电镀的方法在第一种子层11中部形成柱形的第一电镀金层14。具体可包括以下子步骤:

69.s1031、如图3所示,在第一种子层11表面旋涂光刻胶,形成履盖第一种子层11的第一电镀胶膜12;所述第一电镀胶膜12的厚度等于待电镀的第一电镀金层14的厚度。所述光刻胶可以采用az4620光刻胶。

70.s1032、用曝光、显影的方法在第一电镀胶膜12的中部形成柱形的第一电镀胶膜孔13,通过第一电镀胶膜孔13露出该区域第一种子层11的表面,以便于形成第一电镀金层14。

71.s1033、在第一电镀胶膜孔13中采用电镀的方式形成柱形的第一电镀金层14;所述第一电镀金层14优选为au层。

72.通过先光刻出第一电镀胶膜孔13,再在第一电镀胶膜孔13中形成第一电镀金层14,能够方便地控制第一电镀金层14的形状、大小和厚度。

73.s1034、采用化学清洗剂去除第一电镀胶膜12。所述化学清洗剂包含剥离液等去胶试剂。去除第一电镀胶膜12后的结构示意图如图4所示。

74.s104、采用厚胶光刻和电镀的方法在第一种子层11上形成环形的第二电镀金层17;所述第二电镀金层17包裹在第一电镀金层14外围,且所述第二电镀金层17的高度大于第一电镀金层14的高度;从而通过第一电镀金层14和第二电镀金层17组合形成具有定位凹槽18的第一金凸点1。本步骤具体可包括以下子步骤:

75.s1041、如图5所示,在第一种子层11和第一电镀金层14的表面旋涂光刻胶,形成履盖第一种子层11和第一电镀金层14的第二电镀胶膜15;所述第二电镀胶膜15的厚度等于待电镀的第二电镀金层17的厚度。所述光刻胶可以采用az4620光刻胶。

76.s1042、用曝光、显影的方法在第二电镀胶膜15的中部围绕第一电镀金层14形成环形的第二电镀胶膜孔16,通过第二电镀胶膜孔16露出该区域第一种子层11的表面和第一电镀金层14的侧壁。

77.s1043、在第二电镀胶膜孔16中采用电镀的方式形成环形的第二电镀金层17,所述第二电镀金层17优选为au层。所述第二电镀金层17厚度大于第一电镀金层14的厚度,优选为第二电镀金层17比第一电镀金层14厚3μm~6μm,从而通过第一电镀金层14和第二电镀金层17形成具有定位凹槽18的第一金凸点1,定位凹槽18的深度为3μm~6μm。

78.s1044、采用化学清洗剂去除第二电镀胶膜15。所述化学清洗剂包含剥离液等去胶试剂。

79.通过先光刻出环形的第二电镀胶膜孔16,再在第二电镀胶膜孔16中形成第二电镀金层17,能够确保第二电镀金层17底部紧密裹第一电镀金层14并形成一个整体,从而方便控制第一金凸点1的外形及凹陷结构的深度。

80.s105、去除未履盖第一电镀金层14和第二电镀金层17的第一种子层11(即第一金凸点1以外区域的第一种子层11)。具体可包括以下子步骤:

81.s1051、在第一金凸点1的表面旋涂光刻胶;通过光刻胶履盖第一电镀金层14的上端面以及第二电镀金层17的上端面、内侧壁和外侧壁;所述光刻胶可以采用az4620光刻胶。

82.s1052、通过光刻、曝光、显影的方法去除未履盖第一电镀金层14和第二电镀金层17的第一种子层11表面的光刻胶,露出第一种子层11的表面。由于在s1051步骤旋涂光刻胶时会在第一种子层11的表面也涂上光刻胶,因此需要先去除第一种子层11表面的光刻胶。

83.s1053、采用腐蚀液对未履盖第一电镀金层14和第二电镀金层17的第一种子层11进行腐蚀;从而去除第一金凸点1以外区域的第一种子层11。

84.s1054、采用化学清洗剂去除第一金凸点1表面(第一电镀金层14和第二电镀金层17表面)的光刻胶。所述化学清洗剂包含剥离液等去胶试剂。去除光刻胶后的结构示意图如图6和图7所示。

85.本实施例中,利用两次电镀金层,能够形成具有定位凹槽18的凹陷型金凸点,并采用厚胶光刻的方式,可通过调节光刻胶膜的孔径大小和深度,获得形貌、大小和高度可控的凹陷型金凸点。通过在倒装焊的一个基板采用凹陷型金凸点,在倒装焊时,可将柱形结构的金凸点倒入凹陷型金凸点的定位凹槽18中,更容易集成与安装,且减小了倒焊时移位,提高了对位精度和可靠性。

86.实施例2

87.如图8所示,本发明还涉及与实施例1的新型倒装焊金凸点结构相适配的另一种倒装焊金凸点结构的制作方法,其优选实施例可包括以下步骤:

88.s201、取一半绝缘衬底作为第二探测器芯片基板20;所述半绝缘衬底优选为长方体结构的inp衬底。

89.s202、如图9所示,在第二探测器芯片基板20的表面蒸发第二种子层21;具体可包括以下子步骤:

90.s2021、在第二探测器芯片基板20的表面蒸发一层铬作为第二铬层;铬层的厚度较薄,所述第二铬层的厚度为0.1μm~0.3μm,优选为0.1μm。

91.s2022、在第二铬层的表面蒸发一层金作为第二金层,金层的厚度较厚,所述第二金层的厚度为1.0μm~1.5μm,优选为1μm。

92.s203、如图10所示,在第二种子层21表面旋涂光刻胶,形成第三电镀胶膜22;然后用曝光、显影的方法在第三电镀胶膜22的中部形成柱形的第三电镀胶膜孔23,露出该区域第二种子层21的表面。所述第三电镀胶膜22的厚度等于待电镀的第三电镀金层的厚度;所述光刻胶可以采用az4620光刻胶。

93.s204、在第三电镀胶膜孔23中采用电镀的方式形成柱形的第三电镀金层;所述第三电镀金层优选为au层,且所述第三电镀金层的形状与实施例1中第一金凸点1的定位凹槽18的形状相适配。通过第三电镀金层即可形成柱形结构的第二金凸点2。

94.s205、采用化学清洗剂去除第三电镀胶膜22。所述化学清洗剂包含剥离液等去胶试剂。

95.s206、在第二金凸点2(即第三电镀金层)的表面旋涂光刻胶;然后通过光刻、曝光、显影的方法去除未履盖第三电镀金层的第二种子层21表面的光刻胶,露出第二金凸点2以

外区域的第二种子层21的表面。

96.s207、腐蚀去除未履盖第三电镀金层的第二种子层21(即第二金凸点2以外区域的第二种子层21)。

97.s208、采用化学清洗剂去除在第二金凸点2表面的光刻胶。所述化学清洗剂包含剥离液等去胶试剂。去除光刻胶后的结构示意图如图11所示。

98.本实施例中,采用厚胶光刻的方式,可通过调节光刻胶膜的孔径大小和深度,获得形貌、大小和高度可控的柱形结构的金凸点,使柱形结构的金凸点的形状与实施例1中的凹陷型金凸点的形状相适配;在倒装焊时,可将柱形结构的金凸点倒入凹陷型金凸点的定位凹槽18中,更容易集成与安装,且减小了倒焊时移位,提高了对位精度和可靠性。

99.实施例3

100.如图6、图7和图11所示,本发明还公开了一种新型倒装焊金凸点结构,本发明新型倒装焊金凸点结构的一个优选实施例包括第一探测器芯片基板10和第二探测器芯片基板20,所述第一探测器芯片基板10和第二探测器芯片基板20均为半绝缘衬底,优选为长方体结构的inp衬底。所述第一探测器芯片基板10的上端面设置有第一种子层11,所述第一种子层11包括设置在第一探测器芯片基板10上的第一铬层、以及设置在第一铬层上的第一金层,所述第一铬层的厚度为0.1μm~0.3μm,所述第一金层的厚度为1.0μm~1.5μm。所述第一种子层11上设置有第一金凸点1,所述第一金凸点1包括第一电镀金层14和第二电镀金层17,所述第二电镀金层17的中部设有柱形孔,所述第一电镀金层14设置在柱形孔的底部;所述第一电镀金层14的高度小于所述第二电镀金层17的高度,从而在所述第二电镀金层17中部形成定位凹槽18,所述定位凹槽18为柱形槽;所述定位凹槽18的深度为3μm~6μm。

101.所述第二探测器芯片基板20的上端面设置有第二种子层21,所述第二种子层21包括设置在第二探测器芯片基板20上的第二铬层、以及设置在第二铬层上的第二金层,所述第二铬层的厚度为0.1μm~0.3μm,优选为0.1μm;所述第二金层的厚度为1.0μm~1.5μm,优选为1μm。所述第二种子层21上对应第一金凸点1位置处设置有柱形结构的第二金凸点2,所述第二金凸点2的形状与定位凹槽18的形状相适配。

102.如图12所示,采用本实施例中的倒装焊金凸点结构,在倒装焊时,先将第二探测器芯片基板20上的第二金凸点2对准第一探测器芯片基板10上对应位置的第一金凸点1的定位凹槽18,使第二金凸点2伸入第一金凸点1的定位凹槽18中,从而能够使第一金凸点1和第二金凸点2准确定位。

103.本实施例中,通过在倒装焊的两个基板分别采用凹陷型金凸点和柱形结构的金凸点,在倒装焊时,将柱形结构的金凸点倒入凹陷型金凸点的定位凹槽18中,更容易集成与安装,且减小了倒焊时移位,提高了对位精度和可靠性;能够有效避免因出现焊点错位导致p\n电极短路,损坏探测器的情况。

104.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1