一种异向多腔缝隙波导组合拆分制作方法与流程

1.本发明涉及波导领域,具体涉及一种异向多腔缝隙波导组合拆分制作方法。

背景技术:

2.波导组件既可以用于电磁信号的传输,也可以用于电磁信号的辐射,是电子装备非常重要的功能器件。随着产品向高集成、轻量化和高频段发展,对多腔体异向缝隙波导的壁厚要求更薄,精度要求更高,其加工成型工艺难度增大,对一体化缝隙波导结构进行面向成型方法的工艺拆分是其工程实现的关键技术。

3.2003年国际相控阵系统与技术会议论文《terrsar-x active phased array antenna》介绍一种新型空间布局,两种极化的波导线阵都进行了压缩。其方法是垂直极化线阵采用单脊波导,水平极化线阵采用窄边压缩波导,使两种线阵在组成平面阵中并排排列,每种极化线阵只需要单层波导就可以实现,结构较为简单,但其在一体化加工方面并未做考虑,其双极化缝隙波导天线独立设计、单根加工,然后拼装构成双极化平面阵。

4.公开号为cn104518289a,发明名称为:“双极化缝隙波导天线阵”的发明专利申请,涉及双极化缝隙波导天线阵,水平极化缝隙波导天线阵由水平极化辐射波导和水平极化馈电波导上下并列连接组成,且二者由共用的水平极化公共壁连接;垂直极化缝隙波导天线阵由垂直极化辐射波导和垂直极化馈电波导上下并列连接组成,且二者由共用的垂直极化公共壁连接;其截面均沿一个方向规则叠加,加工时根据叠层数量沿平面切分成多个零件,一次焊接成型,其不适用于异向公共壁多腔波导组合加工成型。

5.可见,目前的双极化缝隙波导组合主要采用各自独立设计、加工,然后拼装成双极化面阵的方式;少数一体化设计的缝隙波导沿腔体一个方向并列叠加,成型难度低。而对于异向多腔细长型薄壁一体化缝隙波导组合,其内部存在异向多腔体特征、共用公共壁特征、匹配块等,需进行拆分制作工艺设计研究,满足工程化应用需求,故亟需一种可靠的异向多腔缝隙波导组合拆分制作方法。

技术实现要素:

6.本发明针对馈电波导、辐射波导一体化异向多腔缝隙波导组合成型困难的问题,提供了一种基于合理拆分的异向多腔缝隙波导组合拆分制作方法,解决成型难点,保证了薄壁、高尺寸精度、低刚性的铝合金波导的尺寸精度和内腔洁净度,可实现该型缝隙波导的批量制造。

7.本发明的技术方案如下:一种异向多腔缝隙波导组合拆分制作方法,将异向多腔缝隙波导组合拆分为便于加工的腔体和盖板零件,拆分后的零件进行分步组合,包括以下步骤:。

8.1、首先对水平极化腔体零件、垂直极化腔体零件及侧盖板零件进行组合,形成多腔构件的水平单元、垂直单元公共壁。

9.2、再分别与水平、垂直向面板及下盖板拆分零件组合,形成水平向、垂直向波导腔

的组合腔体。

10.进一步的,异向多腔缝隙波导组合在一个构件上集成了水平向波导腔、垂直向波导腔构成,具有腔体复杂、壁薄、高尺寸精度、低刚性的特点。

11.进一步的,将异向多腔缝隙波导组合拆分为便于加工的零件,具体包括水平极化腔体零件、垂直极化腔体零件、侧盖板、下盖板、双极化辐射盖板。

12.进一步的,拆分的双极化辐射盖板与扰动板一体成型,保证相对位置关系。

13.进一步的,在各拆分零件上设有工艺限位凸台/孔、其配合间隙设置为0.01mm,确保装配位置精度。

14.进一步的,在拆分出的水平单元、垂直单元件上设置加强筋围框,提高薄壁腔体类零件刚性,抑制加工变形。

15.进一步的,拆分零件采用铝合金板材,通过高速铣数控机床加工,加工车间要求恒温、恒湿,分粗精加工,安排去应力退火。

16.进一步的,在各拆分零件分别退火后进行组合拼焊,通过人工时效与振动的方法释放残余应力。

17.进一步的,组合焊接成型后采用线切割去除工艺加强筋围框,获得四周薄壁,保证精度。

18.本发明的异向多腔缝隙波导组合拆分制作方法,具有以下优点:。

19.1、对一体化多腔体复杂构件进行合理拆分,拆分零件结构刚性相对较好且易于加工,降低加工难度和加工成本,实现批量化工程应用。

20.2、对拆分的零件设计工艺限位凸台/孔、加强筋,提高薄壁腔体类零件刚性,抑制加工变形。

21.3、对拆分的零件进行重新组合,工艺路线设置两次焊接成型,有效控制焊接变形和腔内洁净度。

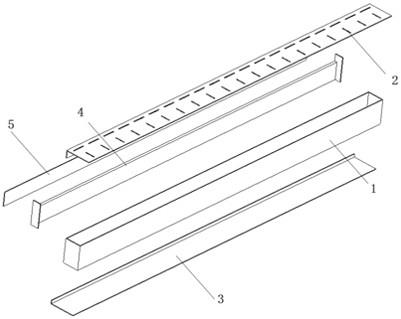

22.附图说明

23.1.图1 为本发明的缝隙波导结构整体示意图。

24.2.图2为图1的横截面图。

25.3.图3为本发明的拆分结构示意图。

26.4.图4为本发明的拆分零件组合示意图。

27.5.图5 为图4的横截面图。

28.6.图6 为本发明的缝隙波导整体实物图。

29.附图标记说明:1、水平极化腔体零件;2、双极化辐射盖板;3、下盖板;4、垂直极化腔体零件;5、侧盖板;6、多腔构件;7、垂直极化辐射波导腔;8、垂直单元公共壁;9、垂直极化馈电波腔;10、水平极化馈电波导腔;11、水平单元公共壁;12、水平极化辐射波导腔。

30.具体实施方式

31.下面结合附图详细描述本发明的具体实施方式。

32.结合附图和具体实施方式对本发明实施例作进一步详细的说明。下面结合附图1至图6阐述本发明提供的一种异向多腔缝隙波导组合拆分制作方法。

33.参见图1,本发明制作的异向多腔缝隙波导组合整体材质为铝合金,结构复杂、精度要求高、刚性低。

34.参见图2,所述异向多腔缝隙波导组合在一个构件上集成了水平极化辐射波导腔12、水平极化馈电波导腔10、垂直极化辐射波导腔7、垂直极化馈电波腔9、水平单元公共壁11、垂直单元公共壁8。

35.参见图3,所述拆分制作方法将异向多腔缝隙波导组合拆分为可达性好、便于加工的零件,具体包括水平极化腔体零件1、垂直极化腔体零件4、侧盖板5、下盖板3、双极化辐射盖板2。拆分的双极化辐射盖板2与扰动板一体成型,保证相对位置关系。

36.进一步地,所述拆分水平极化腔体零件1的一边为两侧腔体的共用壁,机加工时采用专用工装控制变形;为减小两侧腔体装配及焊接变形,在平极化腔体零件1、垂直极化腔体零件4贴合面上均布设置有φ3mm的工艺限位凸台/孔,其配合间隙设置为0.01mm,提高装配定位精度,抑制加工变形。

37.进一步地,水平极化腔体零件1、垂直极化腔体零件4四周留有加强筋围框,提高薄壁腔体类零件刚性,抑制加工变形;侧盖板5、下盖板3、双极化辐射盖板2精加工到位,避免成型后再进行加工多余物控制困难的问题。

38.进一步地,所述拆分零件采用3a21铝合金板材,通过高速铣数控机床加工,加工车间要求恒温(优选20℃

±2°

)、恒湿(优选≯70%rh),分粗精加工,安排低温去应力退火。

39.参见图4、5,所述拆分制作方法将拆分后的各零件进行分步组合拼焊,通过人工时效与振动的方法释放残余应力。首先对水平极化腔体零件1、垂直极化腔体零件4及侧盖板拆分件进行组合,形成多腔构件6、水平单元公共壁11及垂直单元公共壁8;进一步地,腔体主体成型后再与双极化辐射面板2及下盖板3拆分零件组合,形成水平极化辐射波导、水平极化馈电波导、垂直极化辐射波导、垂直极化馈电波导组合腔体,在盖板与腔体配合面上均匀布置φ3mm的榫头/孔,保证定位精度。

40.进一步地,针对二次焊接,采用不同熔点焊料,进行梯度焊接,第一次选用高温焊料,第二次焊接选用焊料低于第一次。

41.进一步地,所述拆分制作方法,组合焊接成型后慢走丝采用线切割去除工艺加强筋围框,获得四周薄壁,保证精度。

42.图6为本发明的异向多腔缝隙波导组合拆分制作方法成功应用于实物样件的缝隙波导整体实物图,可实现批产,驻波≯1.6。

43.至此,已经结合优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1