清洗装置及清洗方法与流程

1.本发明涉及半导体制造技术领域,尤其涉及一种清洗装置及清洗方法。

背景技术:

2.在半导体集成电路制造过程中,为了避免颗粒、有机物、金属污染物等污染物造成晶圆内制造的电路、器件损坏,在每步工序结束之后都需要对晶圆进行清洗。半导体晶圆的表面始终保持清洁,不仅要求晶圆的正面始终保持清洁,晶圆的背面同样要求始终保持清洁,以避免晶圆在传输过程中造成交叉污染,因此需要对晶圆的正面及背面进行清洗处理。晶圆清洗方式包括槽式清洗和单片清洗,槽式清洗时可以将多片晶圆浸泡在清洗槽中进行清洗,同时去除晶圆正面和背面的污染物;单片清洗时将晶圆固定在单片清洗机台,对晶圆不需要清洗的一面进行保护,喷头喷洒清洗剂对晶圆需要清洗的一面进行清洗。

3.图1为单片清洗机台的部分结构示意图。如图1所示,晶圆卡盘(chuck)11承载晶圆10,在旋转轴承(spindle)12的带动下旋转,位于旋转轴承12中间的背部清洗管路(backside nozzle)13向晶圆10的背面提供清洗试剂及清洗气体,以清洗晶圆10的背面。由于旋转轴承(spindle)12与背部清洗管路(backside nozzle)13之间存在间隙l(2mm左右),旋转轴承12高速旋转会将腔体外的空气通过间隙l带入晶圆的背面,且旋转轴承12表面的金属粒子(例如金属铁)被旋转轴承12高速旋转会产生虹吸现象带入晶圆10的背面,对晶圆10的背面造成污染。晶圆表面的金属铁沾污在外延生长的高温环境下会扩散到硅晶体中,从而对后端制程产生不利影响。

技术实现要素:

4.本发明的目的在于提供一种清洗装置和清洗方法,以改善晶圆表面颗粒和金属沾污,避免晶圆表面体金属沾污对后道制程产品的不利影响。。

5.本发明提供一种清洗装置,包括:

6.承载台,用于承载并固定待清洗的晶圆;

7.旋转轴承,位于在所述承载台之下,用于带动所述承载台旋转;

8.清洗管路,位于在所述旋转轴承中间,所述清洗管路的侧壁设置通孔;

9.气体管路,与所述清洗管路的通孔连接,用于向所述清洗管路与所述旋转轴承之间的间隙吹扫保护气体,以避免所述旋转轴承高速旋转产生的气流将异物通过所述间隙带入吸附在所述晶圆的背面。

10.可选的,所述通孔多层间隔分布在所述清洗管路的中下部。

11.可选的,所述通孔倾斜贯穿所述清洗管路的侧壁。

12.可选的,所述通孔向下倾斜,且所述通孔向下倾斜的角度为15度~60度。

13.可选的,多层所述通孔呈螺旋式环绕所述清洗管路设置。

14.可选的,每一层所述通孔均环绕所述清洗管路周向设置。

15.可选的,同一层的所述通孔向下倾斜的角度相同。

16.可选的,所述通孔自下向上向下倾斜的角度依次增大。

17.可选的,所述保护气体的流量为10l/min~20l/min。

18.相应的,本发明还提供一种清洗方法,包括采用上述任一项所述的清洗装置对晶圆进行清洗。

19.综上,本发明提供一种清洗装置和清洗方法,包括承载台,用于承载并固定待清洗的晶圆;旋转轴承,位于在承载台之下,用于带动承载台旋转;清洗管路,位于在旋转轴承中间,所述清洗管路的侧壁设置通孔;气体管路,与所述通孔连接,用于向所述清洗管路与所述旋转轴承之间的间隙吹扫保护气体,以避免旋转轴承高速旋转产生的气流将异物通过间隙带入吸附在所述晶圆的背面。本发明在清洗管路的侧壁设置通孔,通过所述通孔向旋转轴承和清洗管路之间间隙吹扫气体,避免旋转轴承高速旋转产生的气流将外界异物或旋转轴承表面的金属颗粒通过所述间隙带入并吸附在晶圆背面,进而改善晶圆表面颗粒和金属沾污,避免晶圆表面金属沾污对后道制程产品的不利影响。

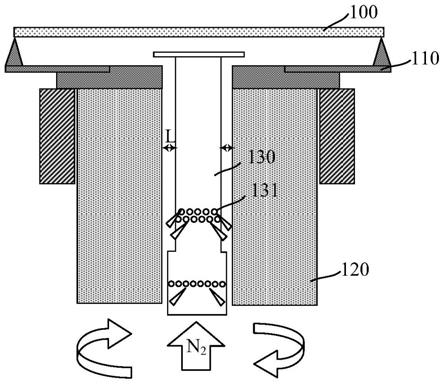

附图说明

20.图1为一单片清洗机台的部分结构示意图;

21.图2为一在旋转轴承和背部清洗管路之间间隙填充磁流体的单片清洗机台的部分结构示意图;

22.图3为本发明一实施例提供的清洗装置的结构示意图;

23.图4为本发明另一实施例提供的清洗装置的结构示意图;

24.图5为本发明一实施例提供的清洗装置的清洗管路的剖面结构示意图;

25.图6为晶圆背面的清洗效果的检验方法的流程图;

26.图7为现有单片清洗装置和本发明实施例提供的清洗装置清洗晶圆后晶圆背面颗粒状况的对比图;

27.图8为现有单片清洗装置和本发明实施例提供的清洗装置清洗晶圆后生长的外延片spv测试得到的晶圆表面体金属含量的数据对比图。

28.其中,附图标记为:

29.10-晶圆;11-晶圆卡盘;12-旋转轴承;13-背部清洗管路;14-磁流体;100-晶圆;110-承载台;120-旋转轴承;130-清洗管路;131-通孔。

具体实施方式

30.以下结合附图和具体实施例对本发明的清洗装置及清洗方法作进一步详细说明。根据下面的说明和附图,本发明的优点和特征将更清楚,然而,需说明的是,本发明技术方案的构思可按照多种不同的形式实施,并不局限于在此阐述的特定实施例。附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

31.在说明书中的术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换,例如可使得本文所述的本发明实施例能够以不同于本文所述的或所示的其他顺序来操作。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤的顺序并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些本文未描述的其他步骤可被

添加到该方法。若某附图中的构件与其他附图中的构件相同,虽然在所有附图中都可轻易辨认出这些构件,但为了使附图的说明更为清楚,本说明书不会将所有相同构件的标号标于每一图中。

32.ic制成过程中,重金属沾污是损伤pn结完整性和栅氧化完整性(goi)的主因。研究人员发现在locos氧化层边缘,氧化诱发的应力集中产生大量位错,硅中铁原子沿着位错沉积,导致集电极-发射极短路失效。室温时,硅中处于间隙位置的铁原子可以迁移,在《111》方向与硼结合,形成铁硼复合体具有电活性可以引入深能级,起施主作用。因此,防止晶圆表面金属污染至关重要。晶圆清洗是去除晶圆表面金属颗粒的关键步骤,但在晶圆单片清洗过程中,旋转轴承12表面的金属粒子(例如金属铁)被旋转轴承12高速旋转会产生虹吸现象带入晶圆10的背面,对晶圆10的背面造成污染。传统的工艺中是通过在旋转轴承12和背部清洗管路13之间存在间隙内填充磁流体14的方式来避免晶圆背面的金属沾污,如图2所示,。但采用磁流体填充的方法对硬件设计要求高,成本大,且需要定期更换。

33.鉴于此,本发明提供一种清洗装置和清洗方法,在清洗管路的侧壁设置通孔,通过所述通孔向旋转轴承和清洗管路之间间隙吹扫气体,避免旋转轴承高速旋转产生的气流将外界异物或旋转轴承表面的金属颗粒通过所述间隙带入并吸附在晶圆背面,进而改善晶圆表面颗粒和金属沾污,避免晶圆表面金属沾污对后道制程产品的不利影响。

34.图3为本实施例提供的清洗装置的结构示意图。如图3所示,本实施例提供的一种清洗装置,包括:承载台110,用于承载并固定待清洗的晶圆100;旋转轴承120,位于在所述承载台110之下,用于带动所述承载台110旋转;清洗管路130,位于在所述旋转轴承120中间,所述清洗管路130的侧壁设置通孔131;气体管路,与所述清洗管路的通孔131连接,用于向所述清洗管路130与所述旋转轴承120之间的间隙l吹扫保护气体,以避免所述旋转轴承120高速旋转产生的气流将异物通过所述间隙l带入吸附在所述晶圆100背面。

35.具体的,如图3所示,所述承载台110例如为晶圆卡盘(chunk),承载并固定待清洗的晶圆100,与下方的旋转轴承120连接,位于在所述旋转轴承120中间的清洗管路130内设置有通向所述晶圆100背面的清洗导管,用于向所述晶圆背面提供清洗试剂,承载台110在所述旋转轴承120的旋转带动下使晶圆100在清洗过程中以一定速度旋转,提高清洗质量和效率。所述通孔131多层间隔分布在所述清洗管路130的中下部,用于向所述清洗管路130与所述旋转轴承120之间的间隙l吹扫保护气体(bearing n2)。每一层所述通孔131均环绕所述清洗管路130周向设置,或者多层所述通孔131呈螺旋式环绕所述清洗管路130设置。示例性的,所述通孔131分三层间隔分布在所述清洗管路130的中下部,靠近晶圆100的两层通孔131呈螺旋式环绕所述清洗管路130设置,靠近清洗管路130底部的一层通孔131环绕所述清洗管路130周向设置。所述通孔131的直径d为1mm~2mm,例如为1mm、1.2mm、1.5mm或1.8mm,同一层所述通孔131之间的间距为0.5mm~1.5mm,例如为0.5mm、0.8mm、1.2mm或1.5mm。

36.图5为本实施例提供的清洁装置中清洗管路的剖面结构示意图,如图5所示,所述清洗管路130的侧壁具有一定的厚度,允许所述通孔131倾斜设置。具体的,所述清洗管路130的侧壁的厚度为3mm~4mm,所述通孔131倾斜贯穿所述清洗管路130的侧壁,所述通孔131向下倾斜的角度θ为15度~60度,例如θ=45度。优选的,同一层的所述通孔131向下倾斜的角度θ相同,通过所述通孔131向旋转轴承120与清洗管路130之间的间隙l进行气体吹扫时,吹扫气体围绕所述清洗管路130形成气流的锥形辐射,阻止旋转轴承120高速旋转产生

的气流将异物通过所述间隙l带入,进而防止异物吸附在晶圆100背面,污染晶圆100背面。

37.进一步的,三层所述通孔131中自下向上向下倾斜的角度θ依次增大,以层层加固实现对外部异物的阻断。或者,三层所述通孔131中至少两层所述通孔131向下倾斜的角度θ相同。示例性的靠近晶圆100的两层通孔131环绕所述清洗管路130周向设置,两层通孔131平行排列且下倾斜的角度的相同,靠近清洗管路130底部的一层通孔131环绕所述清洗管路130周向设置,且下倾斜的角度不同于其上的两层通孔的倾斜角度,例如靠近清洗管路130底部的一层通孔131下倾斜的角度小于其上的两层通孔的倾斜角度。当然,三层所述通孔131向下倾斜的角度也可均相同。另外,需要说明的是,本发明并不局限清洗管路侧壁上通孔的具体分布,其可以是不止三层分布,也不仅限于是层层间隔分布,也可以是呈其他形式的矩阵分布。

38.所述清洗管路130内设置有通向所述晶圆100背面的清洗导管,所述清洗导管连通清洗试剂(chemical)用于对所述晶圆100的背面进行清洗,所述清洗管路130侧壁上的通孔131与气体管路(图中未示出)连接,所述气体管路和所述清洗导管相互独立。例如,所述清洗管路130的底部与直径为1/2~3/8寸的n2气体管路连接,向所述清洗管路130与所述旋转轴承120之间的间隙l吹扫n2,所述n2的流量为10l/min~20l/min,例如12l/min、16l/min或18l/min。所述n2的流量可以根据所述通孔向下倾斜的角度适当调整,以达到最大的阻断效果。另外,本实施例中向所述清洗管路130与所述旋转轴承120之间的间隙l吹扫气体主要是与所述旋转轴承120高速旋转产生气流形成气流对抗,阻挡外界异物或旋转轴承120表面的金属颗粒附着晶圆100背面,故在本发明其他实施例中,用于向所述间隙l吹扫的保护气体也可以是其他惰性气体或纯净干燥的空体。

39.需要说明的,本实施例提供的清洗装置对带旋转轴承(spindle)的清洗机和任何其他类似半导体工艺处理设备均适用,不仅仅局限于清洗机,任何使用spindle的设备,如果有必要防止颗粒被高速旋转造成的虹吸现象而污染背面都可以适用本发明,在此不具体阐述。

40.相应的,本发明还提供一种清洗方法包括采用上述的清洗装置对晶圆进行清洗。具体的,清洗装置中所述承载台110承载并固定待清洗的晶圆100,所述承载台110下方的旋转轴承120旋转带动晶圆100以一定速度旋转,位于在所述旋转轴承120中间的清洗管路130向所述晶圆背面提供清洗试剂,清洗管路130侧壁分布的通孔131与气体管路连接,向所述清洗管路130与所述旋转轴承120之间的间隙l吹扫保护气体(bearing n2),以避免所述旋转轴承120高速旋转产生的气流将外界异物或旋转轴承120表面的金属颗粒通过所述间隙l带入吸附在所述晶圆100背面。该清洗方法可以改善晶圆表面颗粒和金属沾污,避免晶圆表面金属沾污对后道制程产品的不利影响。

41.如图6所示,采用本实施例提供的清洗方法对晶圆进行清洗后,可以通过方法1和方法2两种方式检验晶圆背面的清洗效果。具体的,方法1:选取晶圆(抛光片),经过单片清洗机清洗后使用表面颗粒测试仪(surface scan,spx)收集晶圆背面的颗粒情况,同时对颗粒进行sem分析。方法2:选取晶圆(抛光片),经过单片清洗机清洗后进行高温或者外延生长,用表面光电压(spv)测试晶圆体金属(bulk metal)的含量。

42.针对方法1,图7为现有单片清洗装置和本发明实施例提供的清洗装置清洗晶圆后晶圆背面颗粒状况的对比图(backside particle comparison)。其中,样品晶圆的数量大

于25(sample wafer count》=25pcs),针对颗粒尺寸(par size no)为90nm和200nm,spx测试结果显示,采用本实施例提供的清洗装置清洗晶圆后,晶圆背面颗粒数量(particle count(ea/wafer))从》52ea降低到2ea以下,sem测试残余颗粒,均不含有fe元素,证明本实施例提供的清洗装置中清洗管路侧壁通孔吹扫的bearing n2很好的避免了因扰流(高速旋转产生的气流)造成外界异物反吸到晶圆表面的影响。即本实施例提供的清洗装置清洗晶圆可以有效改善晶圆背面颗粒状况。

43.针对方法2,图8为现有单片清洗装置和本发明实施例提供的清洗装置清洗晶圆后生长的外延片spv(表面光压)测试得到的晶圆体金属(bulk metal)含量的数据对比图。如图8所示,spv测试结果显示,本发明实施例提供的清洗装置清洗晶圆后,bulk fe的数据从》1e+10atoms/cm3降低到0.49e+10atoms/cm3以下,nr(除fe外的其他过渡金属总含量)从》3.7e+10降到3.1e+10以下,证明本实施例提供的清洗装置中清洗管路侧壁通孔吹扫的bearing n2很好的杜绝了因扰流造成外界异物反吸到晶圆表面的问题。

44.综上所述,本发明提供一种清洗装置和清洗方法,包括承载台,用于承载并固定待清洗的晶圆;旋转轴承,位于在所述承载台之下,用于带动所述承载台旋转;清洗管路,位于在所述旋转轴承中间,所述清洗管路的侧壁设置通孔;气体管路,与所述清洗管路的通孔连接,用于向所述清洗管路与所述旋转轴承之间的间隙吹扫保护气体,以避免所述旋转轴承高速旋转产生的气流将异物通过所述间隙带入吸附在所述晶圆的背面。本发明在清洗管路的侧壁设置通孔,通过所述通孔向旋转轴承和清洗管路之间间隙吹扫气体,避免旋转轴承高速旋转产生的气流将外界异物或旋转轴承表面的金属颗粒通过所述间隙带入并吸附在晶圆背面,进而改善晶圆表面颗粒和金属沾污,避免晶圆表面金属沾污对后道制程产品的不利影响。

45.需要说明的是,本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于结构实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

46.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1