一种多光室LED像素发光管及其制造工艺的制作方法

一种多光室led像素发光管及其制造工艺

技术领域

1.本发明涉及一种多光室led像素发光管及其制造工艺。

背景技术:

2.常规的全彩像素发光管是将led红、绿、蓝三色芯片封装在一个led光室腔体内,红、绿、蓝三色芯片发光混合产生不同色彩的全彩光束,实现全彩信息的复原显示。随着高清小间距led显示对像素灯尺寸要求越来越小,同一光室腔体内三色led芯片会因芯片距离小、芯片外观形状色别不同相互干扰,降低了led芯片光效,产生色彩失真,像素发光灯结构也限制了高清显示密度的进一步提高,而且,一个光室腔体内红、绿、蓝三色芯片只能组成一个像素。

技术实现要素:

3.本发明要解决的技术问题是:为了克服上述技术问题,本发明提供一种多光室led像素发光管及其制造工艺,本发明的多光室led像素发光管能降低光干扰、提升光效,有效地提升小间距高清显示屏效果及品质。

4.本发明解决其技术问题所采用的技术方案是:一种多光室led像素发光管,包括腔体,所述腔体内设置有至少五个光室,所述的至少五个光室包括红色光室、第一绿色光室、第二绿色光室、蓝色光室和引线共用焊线光室,所述的至少五个光室由腔体闭围形成一个一体光室;所述红色光室内放置红色芯片,第一绿色光室放置第一绿色芯片,第二绿色光室放置第二绿色芯片,蓝色光室放置蓝色芯片,引线共用焊线光室为第一绿色芯片,第二绿色芯片和蓝色芯片的共用电极焊线区;所述腔体底部,在所述红色芯片、第一绿色芯片、第二绿芯片和蓝色芯片的底部同平面上,分别具有多处结构结联的隔断筋骨;所述红色光室由腔体的侧壁与第一隔断筋骨围成;第一隔断筋骨高度高于红色芯片的高度,且低于腔体侧壁的高度;红色光室内具有第一焊线区和第二焊线区,所述第一绿色芯片的电极弧形引线引到红色光室内的第二焊线区;第一绿色光室和第二绿色光室均由第一隔断筋骨、第二隔断筋骨、第三隔断筋骨、第四隔断筋骨与腔体侧壁构成;蓝色光室由第二隔断筋骨与腔体侧壁构成,蓝色光室内具有第三焊线区和第四焊线区,所述第三焊线区为第二绿色芯片的引线焊线区;第四焊线区为蓝色芯片的引线焊线区;第一焊线区为红色芯片的引线焊接区;第一绿色芯片的另一电极引线、第二绿色芯片的另一电极引线和蓝色芯片的另一电极引线,共用引线共用焊线光室作为共用电极焊线区;第二隔断筋骨高度低于第一隔断筋骨,且高于第一绿色芯片、第二绿色芯片以及蓝色芯片三个芯片固晶后芯片高度中的最大值;第三隔断筋骨、第四隔断筋骨与第一隔断筋骨、第二隔断筋骨交合且垂直;第三隔断筋骨、第四隔断筋骨呈斜坡状交合于第一隔断筋骨、第二隔断筋骨;第三隔断筋骨、第四隔断筋骨与第一隔断筋骨交合端高度与第一隔断筋骨高度相同,第三隔断筋骨、第四隔断筋骨与第二隔断筋骨交合端高度与第二隔断筋骨高度相同;第一绿色芯片的弧形引线、第二绿色芯片的弧形引线以及蓝色芯片的弧形引线分别越过第三隔断筋骨、第四隔断筋骨、第二隔断筋骨

焊接于共用引线共用焊线光室的共用电极焊线区内;所述红色芯片和蓝色芯片通过分时复用驱动电路驱动显示。

5.所述第一焊线区和第二焊线区分别位于红色芯片两侧,第三焊线区和第四焊线区分别位于蓝色芯片两侧。

6.所述第一绿色光室与第二绿色光室的几何形状相同。

7.本发明的多光室led像素发光管的制造工艺,包括以下步骤:

8.1、依显示间距要求设置腔体及led芯片布放间距规则,形成多光室led像素发光管制造数据;

9.2、设置腔体模具;

10.3、设计led芯片电极引线焊接区和电极引线外引线焊脚区,电极引线焊接区包括第一焊线区、第二焊线区、第三焊线区、第四焊线区和共用电极焊线区;

11.4、设置五金冲压模具,成型具有步骤3设计的电极引线焊接区和电极引线外引线焊脚区的金属支架,金属支架经表面镀银工艺处理;

12.5、将步骤4成型表面处理后的金属支架送入腔体模具与腔体材料一起注塑成型,形成有焊线区焊脚的多光室腔体支架。

13.6、用led固晶工艺将led芯片固入多光室腔体支架,用焊线和封胶封装工艺将多光室led像素发光管制为成品。

14.腔体材料为塑胶,步骤2中开制腔体塑胶模具,步骤5中将步骤4成型表面处理后的金属支架送入腔体塑胶模具与塑胶注塑成型。

15.所述led芯片电极引线焊线区和电极引线外引线焊脚区的材料为铜片。

16.步骤6的led芯片包括红色芯片、第一绿色芯片、第二绿色芯片和蓝色芯片。

17.本发明的有益效果是,本发明的一种多光室led像素发光管及其制造工艺,多光室led像素发光管能降低光干扰、提升光效,有效地提升小间距高清显示屏效果及品质。多光室led像素发光管复用红色芯片、蓝色芯片产生两个全彩像素,在分时复用驱动电路下,实现同一发光腔体等效于二个全彩像素发光管效果,实现像素复用倍增效果;将本发明像素发光管呈几何阵列布置,两两相邻发光管中心间距满足于像素发光管内芯片二倍间距相等原则,依靠分时复用电路驱动技术驱动显示多光室内的芯片,能够实现多倍数的全彩像素显示,实现同样间距更高显示密度的效果。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

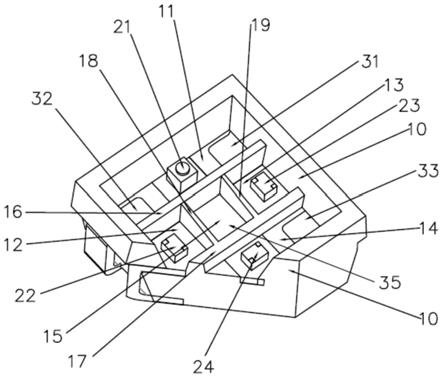

19.图1是本发明多光室led像素发光管的结构示意图。

20.图2是本发明多光室led像素发光管的立体结构示意图。

21.图3是本发明多光室led像素发光管的剖面结构示意图。

22.图4是本发明多光室led像素发光管的剖面结构示意图。

23.图中10、腔体,11、红色光室,12、第一绿色光室,13、第二绿色光室,14、蓝色光室,15、引线共用焊线光室,16、第一隔断筋骨,17、第二隔断筋骨,18、第三隔断筋骨,19、第四隔断筋骨,21、红色芯片,22、第一绿色芯片,23、第二绿色芯片,24、蓝色芯片,31、第一焊线区,32、第二焊线区,33、第三焊线区,34、第四焊线区,35、共用电极焊线区。

具体实施方式

24.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

25.如图1-4所示,本发明的一种多光室led像素发光管,包括腔体10,所述腔体10内设置有至少五个光室,所述的至少五个光室包括红色光室11、第一绿色光室12、第二绿色光室13、蓝色光室14和引线共用焊线光室15,所述的至少五个光室由腔体10闭围形成一个一体光室。

26.所述红色光室11内放置红色芯片21,第一绿色光室12放置第一绿色芯片22,第二绿色光室13放置第二绿色芯片23,蓝色光室14放置蓝色芯片24,引线共用焊线光室15为第一绿色芯片22,第二绿色芯片23和蓝色芯片24的共用电极焊线区35。

27.所述腔体10底部,在所述红色芯片21、第一绿色芯片22、第二绿芯片和蓝色芯片24的底部同平面上,分别具有多处结构结联的隔断筋骨。所述红色光室11由腔体10的侧壁与第一隔断筋骨16围成;第一隔断筋骨16高度高于红色芯片21的高度,且低于腔体10侧壁的高度;红色光室11内具有第一焊线区31和第二焊线区32,所述第一焊线区31和第二焊线区32分别位于红色芯片21两侧,所述第一绿色芯片22的电极弧形引线引到红色光室11内的第二焊线区32。

28.第一绿色光室12和第二绿色光室13均由第一隔断筋骨16、第二隔断筋骨17、第三隔断筋骨18、第四隔断筋骨19与腔体10侧壁构成,第一绿色光室12和第二绿色光室13只放置绿色芯片不焊芯片电极引线。所述第一绿色光室12与第二绿色光室13的几何形状相同,保障第一绿色芯片22和第二绿色芯片23出光环境相同,不会因光室几何形状不同产生光强差。

29.蓝色光室14由第二隔断筋骨17与腔体10侧壁构成,蓝色光室14内具有第三焊线区33和第四焊线区34,第三焊线区33和第四焊线区34分别位于蓝色芯片24两侧。所述第三焊线区33为第二绿色芯片23的引线焊线区;第四焊线区34为蓝色芯片24的引线焊线区。

30.第一焊线区31为红色芯片21的引线焊接区;第一绿色芯片22的另一电极引线、第二绿色芯片23的另一电极引线和蓝色芯片24的另一电极引线,共用引线共用焊线光室15作为共用电极焊线区35,共用引线共用焊线光室15不放置芯片只作为焊线共用区,避免共用焊线区因布置第一绿色芯片22、第二绿色芯片23和蓝色芯片24相互发光干扰。红色芯片21、蓝色芯片24分别处于各自独立光室红色光室11和蓝色光室14,各自独立发光,互不干扰。

31.第二隔断筋骨17高度低于第一隔断筋骨16,且高于第一绿色芯片22、第二绿色芯片23以及蓝色芯片24三个芯片固晶后芯片高度中的最大值。第三隔断筋骨18、第四隔断筋骨19与第一隔断筋骨16、第二隔断筋骨17交合且垂直,第三隔断筋骨18、第四隔断筋骨19呈斜坡状交合于第一隔断筋骨16、第二隔断筋骨17。第三隔断筋骨18、第四隔断筋骨19与第一隔断筋骨16交合端高度与第一隔断筋骨16高度相同,第三隔断筋骨18、第四隔断筋骨19与第二隔断筋骨17交合端高度与第二隔断筋骨17高度相同。

32.第一绿色芯片22的弧形引线、第二绿色芯片23的弧形引线以及蓝色芯片24的弧形引线分别越过第三隔断筋骨18、第四隔断筋骨19、第二隔断筋骨17焊接于共用引线共用焊线光室15的共用电极焊线区35内。

33.所述红色芯片21和蓝色芯片24通过分时复用驱动电路驱动显示。

34.本发明的多光室led像素发光管由分别处于红色光室11内的红色芯片21、第一绿色光室12内第一绿色芯片22、蓝色光室14内蓝色芯片24各自电信号驱动发光,在高出第一隔断筋骨16、第二隔断筋骨17、第三隔断筋骨18、第四隔断筋骨19的上部空间光线混合为全彩光束,等效为一个全彩像素a;同理,由分别处于红色芯片21、第二绿色光室13内第二绿色芯片23、蓝色光室14内蓝色芯片24各自电信号驱动发光,在高出第一隔断筋骨16、第二隔断筋骨17、第三隔断筋骨18、第四隔断筋骨19的上部空间光线混合产生另一个全彩像素b;全彩像素a、全彩像素b的单独发光时第一绿色芯片22、第二绿色芯片23各自独立参与ab二像素发光,复用红色芯片21、蓝色芯片24。

35.在复用红色芯片21、蓝色芯片24与第一绿色芯片22、第二绿色芯片23混合产生全彩像素a、全彩像素b时,点亮红色芯片21、蓝色芯片24电信号采用分时复用驱动电路技术;在分时复用驱动电路下,实现同一发光腔体等效于二个全彩像素发光管效果,实现像素复用倍增效果。

36.将本发明像素发光管呈几何阵列布置,两两相邻发光管中心间距满足于像素发光管内芯片二倍间距相等原则,依靠分时复用电路驱动技术驱动显示多光室内的芯片,能够实现多倍数的全彩像素显示,实现同样间距更高显示密度的效果。

37.本发明多光室led像素发光管电极外焊脚同样具有通用led封装技术发光管所具备的电极引线外焊脚功能,图中未画出。

38.本发明的多光室led像素发光管的制造工艺,包括以下步骤:

39.1、依显示间距要求设置腔体10及led芯片布放间距规则,形成多光室led像素发光管制造数据;

40.2、设置腔体模具;

41.3、设计led芯片电极引线焊接区和电极引线外引线焊脚区,电极引线焊接区包括第一焊线区31、第二焊线区32、第三焊线区33、第四焊线区34和共用电极焊线区35;

42.4、设置五金冲压模具,成型具有步骤3设计的电极引线焊接区和电极引线外引线焊脚区的金属支架,金属支架经表面镀银工艺处理达标;

43.5、将步骤4成型表面处理达标后的金属支架送入腔体模具与腔体材料一起注塑成型,形成有焊线区焊脚的多光室腔体支架。

44.6、用led固晶工艺将led芯片固入多光室腔体支架,用焊线和封胶封装工艺将多光室led像素发光管制为成品,用焊接点亮即可。

45.其中,优选腔体10材料为塑胶,步骤2中开制腔体塑胶模具,步骤5中将步骤4成型表面处理后的金属支架送入腔体塑胶模具与塑胶注塑成型。

46.所述led芯片电极引线焊线区和电极引线外引线焊脚区的材料优选为铜片,图中未画出电极引线焊脚。

47.步骤6的led芯片包括红色芯片21、第一绿色芯片22、第二绿色芯片23和蓝色芯片24。

48.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1