一种超导隔离开关及相应的隔离开关操作机构的制作方法

1.本发明涉及一种超导设备技术领域,特别是涉及一种超导隔离开关及隔离开关操作机构。

背景技术:

2.超导体是在临界温度下具有零电阻特性的一种导体,可降低电能传输时的电阻损耗,超导体工作于77k的温度下,需要浸泡在液氮中才能呈现超导特性,采用超导体构造电能传输设备时,为方便检修,避免单个部件故障导致整套系统停运,需要采用超导隔离开关对导体的连接状态进行控制,采用可以在液氮中实现超导体连接状态切换的隔离开关,免除了超导-常温转换环节导致的漏热损耗。

3.但液氮环境中,无法直接使用常规环境的机械装置,需要解决超低温环境下的动力源与传动问题。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种超导隔离开关及相应的隔离开关操作机构,可在液氮中工作的操作机构,用于控制隔离开关动触头上升与下降,可实现绝热保温。

5.为解决上述技术问题,作为本发明的一方面,提供一种隔离开关操作机构,应用于超导隔离开关中,其至少包括:电机支架、并排安装在所述电机支架中的三个减速器,所述每一减速器下端具有一传动丝杆,在每一传动丝杆下端连接一个动触头;当减速器输出轴顺时针旋转时,动触头上升,当减速器输出轴逆时针旋转时,动触头下降。

6.优选地,所述电机支架包括有一筒体,自所述筒体两端分别延伸出上安装法兰以及下安装法兰,所述上安装法兰与下安装法兰上均设置有安装孔;在所述筒体内部,横跨设置有一电机安装板,电机安装板上并排设置有三个减速器容设孔,以及多个安装孔。

7.优选地,所述减速器与电机安装板之间采用铆钉连接固定;

8.所述筒体的侧壁采用中空夹层结构,内部抽真空,并填充绝热珍珠岩。

9.优选地,所述减速器包括有减速器外壳,所述减速器形成两个相互垂直的通道,其中一个通道容纳有依次连接的超导直流电机、涡杆;另一个通道容纳有依次排布的减速器顶盖、涡轮、传动丝杆;而涡杆与涡轮相互接触配合;

10.其中,传动丝杆与涡轮之间采用低温过盈配合,减速器顶盖与减速器外壳之间采用过盈配合,涡杆与超导直流电机之间采用过盈配合,超导直流电机与减速器外壳之间采用过盈配合。

11.优选地,所述减速器外壳在水平通道中设置有电机安装位、涡杆容纳空间、涡杆支撑孔;其中所述电机安装位用于与超导直流电机输出端相配合,所述涡杆容纳空间用于容纳涡杆,所述涡杆支撑孔用于放置涡杆的一端;

12.所述减速器外壳在垂直通道中设置有顶盖安装位、涡轮容纳空间、涡轮支撑孔;所

述顶盖安装位用于安装减速器顶盖,所述涡轮容纳空间用于容纳涡轮,所述涡轮支撑孔用于放置涡轮的下端。

13.优选地,在所述减速器外壳的底部延伸出多个减速器安装孔,用于与电机安装板上的安装孔相配合;

14.在所述减速器外壳靠近涡杆容纳空间的侧壁上形成有多个液氮导流孔。

15.优选地,所述减速器顶盖包括有圆环状本体,其下侧形成有安装台阶,本体和安装台阶中部形成一个穿透的涡轮轴孔;其中,安装台阶用于与减速器外壳过盈配合,涡轮轴孔与涡轮的上端松配合。

16.相应地,本发明的另一方面,还提供一种超导隔离开关,其包括:隔离开关腔体,与所述隔离开关腔体连接的两个超低温盆式绝缘子、观察口以及隔离开关操作机构,所述隔离开关操作机构远离所述隔离开关腔体的一端连接有一绝热端子箱,这些部件之间均采用螺栓连接的方式进行固定;

17.所述隔离开关操作机构采用前述的隔离开关操作机构。

18.优选地,所述隔离开关操作机构,通过其电机支架上的上安装法兰与绝热端子箱相连接,通过其下安装法兰与隔离开关腔体相连接。

19.实施本发明实施例,具有如下的有益效果:

20.提供一种超导隔离开关及相应的隔离开关操作机构,其包括:电机支架、并排安装在所述电机支架中的三个减速器,所述每一减速器下端具有一传动丝杆,在每一传动丝杆下端连接一个动触头;当减速器输出轴顺时针旋转时,动触头上升,当减速器输出轴逆时针旋转时,动触头下降。从而可以在液氮中对隔离开关的动触头进行操作,控制隔离开关动触头上升与下降,同时可以实现绝热保温。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

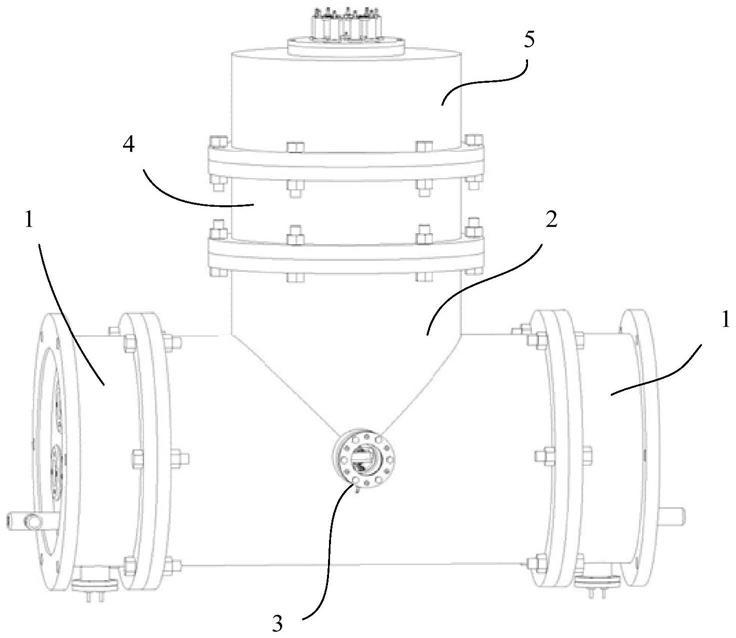

22.图1为本发明提供的一种超导隔离开关的一个实施例的外观结构示意图;

23.图2为本发明提供的一种超导隔离开关的一个实施例的爆炸示意图;

24.图3为图1中超导隔离开关分闸状态示意图;

25.图4为图1中超导隔离开关合闸状态示意图;

26.图5是本发明提供的一种隔离开关操作机构的一个实施例的结构示意图;

27.图6是图5的爆炸示意图;

28.图7是图5中电机支架的结构示意图;

29.图8是图7的a-a向剖视图;

30.图9是图5中减速器的结构示意图;

31.图10是图9的爆炸示意图;

32.图11是图9中减速器的结构示意图;

33.图12是图11中b-b向剖视图;

34.图13是图9中减速器顶盖的结构示意图;

35.图14是图9中传动丝杆的结构示意图;

36.图15是图9中涡轮的结构示意图;

37.图16是图9中涡杆的结构示意图。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

39.如图1所示,示出了本发明提供的一种超导隔离开关的一个实施例的外观结构示意图;一并结合图2至图9所示,在本发明的实施例中,所述超导隔离开关包括:隔离开关腔体2,与所述隔离开关腔体2连接的两个超低温盆式绝缘子1、观察口3以及隔离开关操作机构4,所述隔离开关操作机构4远离所述隔离开关腔体2的一端连接有一绝热端子箱5,这些部件之间均采用螺栓连接的方式进行固定;超低温盆式绝缘子1一端与隔离开关腔体2相连接,另一端与金属封闭式超导输电线路(未画出)相连接。

40.一并结合图2中的爆炸图,所述超导隔离开关进一步包括a相动触头6、b相动触头7、c相动触头8,该三个相动触头的位置隔离开关操作机构4控制,即通过操作开关操作机构4,可以控制这三个相动触头上下移动;在隔离开关腔体的左侧进一步设置有a相左导体9、b相左导体10、c相左导体11,该三个左导体的位置受左侧的超低温盆式绝缘子1控制,即操作左侧的超低温盆式绝缘子,可以控制这三个左导体水平移动;在隔离开关腔体的右侧进一步设置有a相右导体12、b相右导体13以及c相右导体14,该三个右导体的位置受右侧的超低温盆式绝缘子1控制,即操作右侧的超低温盆式绝缘子,可以控制这三个右导体水平移动;a、b、c相左导体、右导体均呈正三角形排列。在隔离开关腔体两侧各安装一个观察口3,以保证视野覆盖三相导体。观察口3采用6颗m12螺栓固定在隔离开关腔体2上。

41.如图3所示,是超导隔离开关分闸状态示意图,可以理解的是,图中去除了隔离开关腔体2的壳体,以便于看清楚内部的连接关系。从图3中可见,a、b、c三相动触头与a、b、c三相右导体相接触,与a、b、c三相左导体脱离,此时,a、b、c三相左右导体之间处于绝缘状态,无法流通电流。

42.如图4所示,是超导隔离开关合闸状态示意图。从图4中可以看出a、b、c三相动触头同时与a、b、c三相右导体、左导体相接触,此时,a、b、c三相左右导体之间处于导通状态,可以传递电流。通过隔离开关操作机构4控制动触头的升起、下降即可实现两侧导体通、断状态的切换。

43.可知,通过隔离开关操作机构控制动触头的升起、下降即可实现两侧导体通、断状态的切换。

44.下述结合图5至图9所示,一并描述本发明涉及的超导隔离开关的隔离开关操作机构4的具体结构。

45.如图5、图6所示,在本实施例中,所述隔离开关操作机构4进一步包括有:电机支架40、并排安装在所述电机支架40中的三个减速器41,所述每一减速器41下端具有一传动丝杆42,在每一传动丝杆42下端连接一个动触头43;具体地,所述三个减速器分别为a相减速器、b相减速器以及c相减速器,a相减速器依次连接a相传动丝杆、a相动触头;b相减速器依

次连接b相传动丝杆、b相动触头;以及c相减速器依次连接c相传动丝杆、c相动触头;当减速器输出轴顺时针旋转时,动触头上升,当减速器输出轴逆时针旋转时,动触头下降。

46.如图7、图8所示,在本实施例中,所述电机支架40包括有一筒体400,自所述筒体两端分别延伸出上安装法兰401以及下安装法兰402,所述上安装法兰401与下安装法兰402上均设置有安装孔;在所述筒体400内部,横跨设置有一电机安装板403,电机安装板403上并排设置有三个减速器容设孔404,以及多个安装孔;其中,所述减速器容设孔404供减速器41的传动丝杆42穿设,所述安装孔与减速器41上的安装孔进行配合,将所述减速器41连接在所述电机安装板403上;

47.更具体地,减速器41与电机安装板403之间采用铆钉连接固定,而不采用螺栓进行连接固定;铆钉连接可以避免螺栓连接在低温时出现的松脱现象。所述上安装法兰401用于和绝热端子箱5相连接,下安装法兰402用于和隔离开关腔体2相连接。

48.同时,在本发明实施例中,所述筒体400的侧壁采用中空夹层结构,内部抽真空,并填充绝热珍珠岩,可减少漏热。

49.如图9和图10所示,在本发明实施例中,所述减速器41包括有减速器外壳410,所述减速器410形成两个相互垂直的通道,其中一个通道容纳有依次连接的超导直流电机411、涡杆412;另一个通道容纳有依次排布的减速器顶盖413、涡轮414、传动丝杆42;而涡杆412与涡轮414相互接触配合。

50.其中,传动丝杆42与涡轮414之间采用低温过盈配合,减速器顶盖41与减速器外壳410之间采用过盈配合,涡杆412与超导直流电机411之间采用过盈配合,超导直流电机411与减速器外壳410之间采用过盈配合,整个减速器装配均不需采用任何紧固件。

51.如图11和图12所示,在本发明实施例中,所述减速器外壳410在水平通道中设置有电机安装位4100、涡杆容纳空间4101、涡杆支撑孔4102;其中所述电机安装位4100用于与超导直流电机411输出端相配合,所述涡杆容纳空间4101用于容纳涡杆412,所述涡杆支撑孔4102用于放置涡杆412的一端;

52.所述减速器外壳410在垂直通道中设置有顶盖安装位4104、涡轮容纳空间4105、涡轮支撑孔4106;所述顶盖安装位4104用于安装减速器顶盖413,所述涡轮容纳空间4105用于容纳涡轮414,所述涡轮支撑孔4106用于放置涡轮414的下端;

53.在所述减速器外壳410的底部延伸出多个减速器安装孔4107,用于与电机安装板413上的安装孔相配合;

54.在所述减速器外壳410靠近涡杆容纳空间4101的侧壁上形成有多个液氮导流孔4108。由于整个减速器外壳410采用开放式结构,工作时,液氮可浸满涡轮414、涡杆412、减速器外壳410,涡轮414与涡杆412之间的接触面,涡轮414与减速器外壳410之间接触面,涡杆412与减速器外壳410之间的接触面,由于运动产生的摩擦热,接触面微量的液氮气化,形成液氮气膜,可提供上述接触面的润滑。

55.如图13所示,所述减速器顶盖413包括有圆环状本体4130,其下侧形成有安装台阶4131,本体4130和安装台阶4131中部形成一个穿透的涡轮轴孔4132;其中,安装台阶4131用于与减速器外壳410过盈配合,涡轮轴孔4132与涡轮414的上端松配合。

56.如图14所示,示出了本发明中的传动丝杆42的示意图,在本发明的一个实施例中,所述传动丝杆42采用梯形螺纹,螺距为4mm,螺杆直径为8mm。

57.如图15所示,示出了本发明采用的涡轮414的示意图,其一端容设于所述涡轮轴孔4132中,其另一端容设于所述涡轮支撑孔4106中。在本发明的一个实施例中,所述涡轮414的涡轮模数为0.637,涡轮齿数为48齿,与涡杆412相配合。

58.如图16所示,示出了本发明采用的涡杆412的示意图,其一端与超导直流电机411输出端过盈配合,另一端放置于所述涡杆支撑孔4103中。在本发明的一个实施例中,所述涡杆412的导程为2mm,采用单头三角形螺纹,与涡轮414相配合。

59.实施本发明实施例,具有如下的有益效果:

60.提供一种超导隔离开关及相应的隔离开关操作机构,其包括:电机支架、并排安装在所述电机支架中的三个减速器,所述每一减速器下端具有一传动丝杆,在每一传动丝杆下端连接一个动触头;当减速器输出轴顺时针旋转时,动触头上升,当减速器输出轴逆时针旋转时,动触头下降。从而可以在液氮中对隔离开关的动触头进行操作,控制隔离开关动触头上升与下降,同时可以实现绝热保温。

61.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1