一种褶皱结构可拉伸电极的制备方法

1.本发明涉及可穿戴电子器件技术领域,具体涉及一种褶皱结构可拉伸电极的制备方法。

背景技术:

2.穿戴式电子设备的飞速发展对器件的柔韧性提出了更高的要求。作为穿戴式电子器件的核心,具有可拉伸特性的柔性电极材料业已成为研究热点。

3.传统金属电极材料(au、ag、cu等)本身不具有柔性,通过金属层厚度减薄,可以获得具有一定柔性的电极,但却不具有可拉伸性。而通过褶皱结构设计等优化策略,可以实现具有一定拉伸性的金属电极。例如锁志刚课题组基于预拉伸弹性体技术,制造弹性电子表面的可拉伸互连,使金导体在p dm s薄膜上具有很好的拉伸性能(proceedings of the ieee 2005,93,1459)。pardoen课题组利用粗糙度效应与弹性体的预拉伸相结合,使金薄膜形成随机皱纹结构,从而进一步提高金膜拉伸性能(a c tamaterialia 2013,61,540)。khine课题组利用预拉伸的方法制造柔性褶皱的可拉伸金属薄膜,使原本脆弱的金属薄膜可以拉伸到200%以上(applied physics letters 2016,108,061901)。上述方法的共同点都是采用预拉伸方法,由于预拉伸法难以在实际生产中应用,并且只能在单一方向上进行拉伸,很难做到各个方向均匀拉伸,因而所制备的导电电极在拉伸维度上有取向性,需要提供一种各个方向均可拉伸的兼具良好导电性的电极及其制备方法。

技术实现要素:

4.本发明目的在于提供一种褶皱结构可拉伸电极的制备方法。

5.本发明目的通过如下技术方案实现:

6.一种褶皱结构可拉伸电极的制备方法,其特征在于:制备pdms(聚二甲基硅氧烷)基底,采用磁控溅射在pdms基底表面沉积一层金属层,然后将tpu(热塑性聚氨酯弹性体)溶液涂覆在金属层表面,干燥后将具有金属层的tpu膜从pdms表面剥离。

7.进一步,上述金属层包括mn、au或cu层。

8.优选的,上述金属层为au层。

9.进一步,上述pdms基板是将pdms和固化剂以10:1的质量比混合,置于真空室中静置30~40min,以去除液体中的气泡,然后旋涂至玻璃片上。

10.进一步,上述旋涂的速度为4500~5500rpm,旋涂10~15s,旋涂后将玻璃片置于80℃下固化4h,然后置于空气中自然冷却。

11.进一步,上述磁控溅射沉的真空度为2~3pa,溅射时的电流为20~30μa,电压为220~280v,溅射时间为90~200s。

12.在制备过程中,先在玻璃片上制备平整的pdms薄膜基体,然后通过磁控溅射沉积金属层,当金属沉积到pdms表面时,由于磁控溅射引起基体表面产生不均匀的局部热,金属层在pdms表面由于局部热的作用产生了不定向的收缩。产生收缩后的金属层与pdms结合力

较差,极易从pdms表面脱落,采用tpu作为新的基体将金属层从pdms表面玻璃,由于tpu表面具有大量氨基,与金属层产生结合,形成稳定的化学固定,且金属层通过其表面形成的褶皱结构对于tpu形成物理固定,通过双重固定的tpu层可以随金属的拉伸变形而变化,解决了使用过程中金属层由于和基体直接较差的结合力容易从基体表面剥落失效的问题。

13.进一步优选的,上述磁控溅射时间为150~180s。

14.在制备过程中发现,随着磁控溅射的时间增加在pdms表面形成的褶皱结构更明显,褶皱程度更大,当沉积时间增加至150~180s时,褶皱程度达到最大,再持续增加沉积时间,褶皱结构逐变小甚至消失。

15.进一步,上述tpu溶液的浓度为20wt%。

16.进一步,上述tpu溶液是将聚己内酯醇在真空下加热至120℃,保温并机械搅拌2h,然后降温至70℃,加入异氟尔酮二异氰酸酯的二月桂酸二丁基锡,继续搅拌反应3h,然后加入二羟甲基丙酸的丙酮溶液,继续反应3h形成预聚体溶液,在预聚体溶液中加入n,n-双(2-羟基乙基)甲基丙烯酰胺,将温度降至50℃反应3h,再加入三乙胺得聚合物,将聚合物分散于去离子水中,剧烈搅拌得tpu溶液。

17.进一步,上述聚己内酯醇、异氟尔酮二异氰酸酯、二羟甲基丙酸的丙酮溶液、n,n-双(2-羟基乙基)甲基丙烯酰胺和三乙胺的质量体积比为3g:1g:1ml:5ml:0.2ml。

18.进一步,二羟甲基丙酸的丙酮溶液中二羟甲基丙酸和丙酮的质量体积为0.2g:1ml,二月桂酸二丁基锡是聚己内酯醇的0.5~0.8wt%。

19.进一步,上述剧烈搅拌的搅拌速率为1200~1500rpm,搅拌时间为30min。

20.最具体的,一种褶皱结构可拉伸电极的制备方法,其特征在于,按如下步骤进行:

21.(1)将pdms和固化剂以10:1的质量比混合,搅拌均匀后于真空环境下静置30~40min,得液态pdms;

22.(2)将液态pdms以4000~5500rpm的速度旋涂于玻璃片表面,旋涂时间为10~15s,旋涂结束后于80℃下固化4h,然后与空气中自然冷却,得pdms薄膜;

23.(3)采用磁控溅射在pdms薄膜表面沉积一层au层,溅射的真空度为2~3pa,电流为20~30μa,电压为220~280v,溅射时间为90~200s;

24.(4)将聚己内酯醇在真空下加热至120℃,保温并机械搅拌2h,然后降温至70℃,加入异氟尔酮二异氰酸酯的二月桂酸二丁基锡,继续搅拌反应3h,然后加入浓度为0.2g/ml的二羟甲基丙酸的丙酮溶液,继续反应3h形成预聚体溶液,在预聚体溶液中加入n,n-双(2-羟基乙基)甲基丙烯酰胺,将温度降至50℃反应3h,再加入三乙胺得聚合物,将聚合物分散于去离子水中,在1200~1500rpm下搅拌30min,得浓度为20wt%的tpu溶液,其中聚己内酯醇、异氟尔酮二异氰酸酯、二羟甲基丙酸的丙酮溶液、n,n-双(2-羟基乙基)甲基丙烯酰胺和三乙胺的质量体积比为3g:1g:1ml:5ml:0.2ml,二月桂酸二丁基锡是聚己内酯醇的0.5~0.8wt%;

25.将tpu溶液倾倒于au层表面,在室温下自然干燥,然后从pdms表面剥离具有au层的tpu膜。

26.本发明具有如下技术效果:

27.本发明制备的褶皱结构可拉伸电极具有优异的导电性,随着拉伸形变,其电阻变化显著,拉伸形变率达到50%时,电阻变化率达到800倍,作为穿戴式电子设备使用的电极,

灵敏性高,其具有随机形成的褶皱结构,使得其在各个方向上可以实现均匀拉伸,拉伸后的电阻变化均匀性好,稳定性优异,克服了现有技术中只能单一方向进行拉伸的局限,且制备过程中无需对基底材料进行预拉伸处理,在生产过程中实用性更高。

附图说明

28.图1:本发明电极制备流程图。

29.图2:本发明实施例1制备的au电极实物各个方向拉伸实物图。

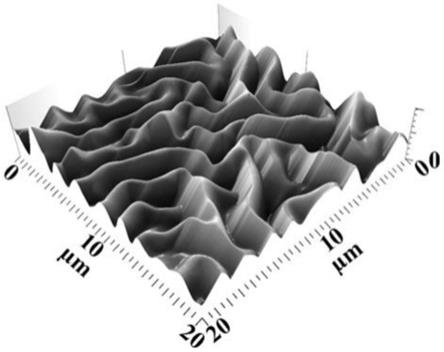

30.图3:本发明制备的电极在原子力显微镜下形成的二维褶皱结构。

31.图4:本发明实施例1制备的au电极在不同拉伸比下的电阻变化率。

具体实施方式

32.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

33.实施例1

34.一种褶皱结构可拉伸电极的制备方法,按如下步骤进行:

35.(1)将pdms和固化剂以10:1的质量比混合,搅拌均匀后于真空环境下静置30min,得液态pdms;

36.(2)将液态pdms以5000rpm的速度旋涂于玻璃片表面,旋涂时间为10s,旋涂结束后于80℃下固化4h,然后与空气中自然冷却,得pdms薄膜;

37.(3)采用磁控溅射在pdms薄膜表面沉积一层au层,溅射的真空度为2pa,电流为20μa,电压为250v,溅射时间为180s;

38.(4)将聚己内酯醇在真空下加热至120℃,保温并机械搅拌2h,然后降温至70℃,加入异氟尔酮二异氰酸酯的二月桂酸二丁基锡,继续搅拌反应3h,然后加入浓度为0.2g/ml的二羟甲基丙酸的丙酮溶液,继续反应3h形成预聚体溶液,在预聚体溶液中加入n,n-双(2-羟基乙基)甲基丙烯酰胺,将温度降至50℃反应3h,再加入三乙胺得聚合物,将聚合物分散于去离子水中,在1500rpm下搅拌30min,得浓度为20wt%的tpu溶液,其中聚己内酯醇、异氟尔酮二异氰酸酯、二羟甲基丙酸的丙酮溶液、n,n-双(2-羟基乙基)甲基丙烯酰胺和三乙胺的质量体积比为3g:1g:1ml:5ml:0.2ml,二月桂酸二丁基锡是聚己内酯醇的0.5wt%;

39.将tpu溶液倾倒于au层表面,在室温下自然干燥,然后从pdms表面剥离具有au层的tpu膜。

40.本发明整个工艺流程图如图1所示。制备得到的以tpu为基体的au金属电极实物如图2所示,在不同方向上拉伸、形变均能保持其原始结构不被破坏,形变后依然能回复至原始结构,且au层与tpu稳固结合,不发生脱落。从图3可以看出,本发明制备的二维褶皱状的金属层形成的褶皱是不规则的、且无方向的,这使得金属层在受到不同方向上拉伸或变形的情况下,均能满足其形变要求。在制备过程中,尝试过使用其他常见的如旋涂、喷涂等方式在pdms表面制备金属层,但是发现均无法形成我们需要的无定向、无规则的褶皱形状。本实施例制备的电极在不同拉伸比率下的电阻变化如图4所示,电阻变化随着拉伸程度的增大而上升,具有较高的灵敏度。本实施例制备的电极在受到不同方向拉伸后的电阻变化如

表1所示。

41.表1:电极在不同方向及拉伸应变下的面电阻值(ω/

□

)

[0042][0043]

以水平方向作为0

°

,逆时针方向对旋转角度进行不同程度的拉伸试验。可见,电极在受到不同角度同一拉伸应变后,其面电阻变化趋于一致;在不同维度上进行相应的拉伸试验,本发明制备的金属电极在拉伸维度上没有取向性,能达到各个方向上均匀拉伸,且性能保持稳定,拉伸程度的大小变化对稳定性能没有影响。

[0044]

实施例2

[0045]

一种褶皱结构可拉伸电极的制备方法,按如下步骤进行:

[0046]

(1)将pdms和固化剂以10:1的质量比混合,搅拌均匀后于真空环境下静置40min,得液态pdms;

[0047]

(2)将液态pdms以4000rpm的速度旋涂于玻璃片表面,旋涂时间为15s,旋涂结束后于80℃下固化4h,然后与空气中自然冷却,得pdms薄膜;

[0048]

(3)采用磁控溅射在pdms薄膜表面沉积一层mn层,溅射的真空度为3pa,电流为30μa,电压为280v,溅射时间为90s;

[0049]

(4)将聚己内酯醇在真空下加热至120℃,保温并机械搅拌2h,然后降温至70℃,加入异氟尔酮二异氰酸酯的二月桂酸二丁基锡,继续搅拌反应3h,然后加入浓度为0.2g/ml的二羟甲基丙酸的丙酮溶液,继续反应3h形成预聚体溶液,在预聚体溶液中加入n,n-双(2-羟基乙基)甲基丙烯酰胺,将温度降至50℃反应3h,再加入三乙胺得聚合物,将聚合物分散于去离子水中,在1200rpm下搅拌30min,得浓度为20wt%的tpu溶液,其中聚己内酯醇、异氟尔酮二异氰酸酯、二羟甲基丙酸的丙酮溶液、n,n-双(2-羟基乙基)甲基丙烯酰胺和三乙胺的质量体积比为3g:1g:1ml:5ml:0.2ml,二月桂酸二丁基锡是聚己内酯醇的0.8wt%;

[0050]

将tpu溶液倾倒于mn层表面,在室温下自然干燥,然后从pdms表面剥离具有mn层的tpu膜。

[0051]

本实施例制备的以tpu为基底的mn金属电极,受到不同角度拉伸后,其面电阻变化趋于一致,性能趋于稳定。本发明制备的金属电极在拉伸维度上没有取向性,能达到各个方向上均匀拉伸。电极在拉伸形变过程中电阻变化显著,适用于穿戴电子设备。

[0052]

实施例3

[0053]

一种褶皱结构可拉伸电极的制备方法,按如下步骤进行:

[0054]

(1)将pdms和固化剂以10:1的质量比混合,搅拌均匀后于真空环境下静置35min,得液态pdms;

[0055]

(2)将液态pdms以5500rpm的速度旋涂于玻璃片表面,旋涂时间为12s,旋涂结束后于80℃下固化4h,然后与空气中自然冷却,得pdms薄膜;

[0056]

(3)采用磁控溅射在pdms薄膜表面沉积一层cu层,溅射的真空度为2.5pa,电流为25μa,电压为220v,溅射时间为200s;

[0057]

(4)将聚己内酯醇在真空下加热至120℃,保温并机械搅拌2h,然后降温至70℃,加入异氟尔酮二异氰酸酯的二月桂酸二丁基锡,继续搅拌反应3h,然后加入浓度为0.2g/ml的二羟甲基丙酸的丙酮溶液,继续反应3h形成预聚体溶液,在预聚体溶液中加入n,n-双(2-羟基乙基)甲基丙烯酰胺,将温度降至50℃反应3h,再加入三乙胺得聚合物,将聚合物分散于去离子水中,在1200~1500rpm下搅拌30min,得浓度为20wt%的tpu溶液,其中聚己内酯醇、异氟尔酮二异氰酸酯、二羟甲基丙酸的丙酮溶液、n,n-双(2-羟基乙基)甲基丙烯酰胺和三乙胺的质量体积比为3g:1g:1ml:5ml:0.2ml,二月桂酸二丁基锡是聚己内酯醇的0.6wt%;

[0058]

将tpu溶液倾倒于cu层表面,在室温下自然干燥,然后从pdms表面剥离具有cu层的tpu膜。

[0059]

本实施例制备的以tpu为基底的cu金属电极,受到不同角度拉伸后,其面电阻变化趋于一致,性能趋于稳定。本发明制备的金属电极在拉伸维度上没有取向性,能达到各个方向上均匀拉伸。电极在拉伸形变过程中电阻变化显著,适用于穿戴电子设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1