一种有机-无机复合电解质及其制备方法

1.本发明涉及一种有机-无机复合电解质及其制备方法,具体涉及一种有机-无机复合电解质及其制备方法。

背景技术:

2.在目前的电池领域研究中,锂离子电池具有体积小、质量轻、能量密度高、电化学窗口宽、环境友好等优越性能,而且应用广泛。但目前传统的液态锂离子电池内部的电解液易燃易爆,因此安全性问题受到了广泛关注。在这种背景之下,人们将目光投向全固态电解质的研究,目前比较常见的固态电解质包括:无机固态电解质、聚合物基固态电解质以及有机-无机复合电解质。

3.但现有技术研究中,仍然存在很多问题,例如,常见的无机固态电解质包括钙钛矿结构,但室温下离子电导率低;nascion结构,制备复杂,致密度低;石榴石型结构:界面阻抗高,倍率充放电性能差。常见的聚合物电解质为peo基固态电解质,但是室温条件下peo易结晶,室温离子电导率仅为10-7

s/cm量级,且聚合物固态电解质电化学窗口较窄,电池电化学稳定性差。目前人们已经研制出很多种复合电解质,但制备过程中采用的药品毒性很强不易于操作,且不同种类有机物选取最终电解质离子电导率也并不十分理想。

4.在这种背景之下,需要合适选取材料制备出一种具有良好化学及电化学性能的有机-无机复合电解质。

技术实现要素:

5.为了解决上述背景技术中提出的问题,本发明提供了一种有机-无机复合电解质及其制备方法。本发明通过将石榴石型固体电解质与有机物以及锂盐融合制备出具有很好性能的有机-无机复合电解质。

6.本发明的目的是通过以下技术方案实现的:

7.一种有机-无机复合电解质,所述有机-无机复合电解质由锂镧锆氧石榴石型固态电解质粉末、锂盐litfsi和有机物复合而成,其中:锂镧锆氧石榴石型固态电解质粉末、锂盐litfsi和有机物的质量比为3~14:3~14:2~6,锂镧锆氧石榴石型固态电解质粉末的化学通式为li

6.55+x

ga

0.15

la3zr

1.85

in

xo12

,0≤x≤0.3。

8.优选的,所述锂镧锆氧石榴石型固态电解质粉末的化学通式为li

6.7

ga

0.15

la3zr

1.85

in

0.15o12

。

9.优选的,所述有机物为聚氟乙烯、聚氧化乙烯、聚丙烯晴、聚甲基丙烯酸甲酯或聚偏氟乙烯-六氟丙烯共聚物。

10.优选的,所述锂镧锆氧石榴石型固态电解质粉末、锂盐litfsi和有机物的质量比为4:7:3、3:3:2、14:7:3、7:14:6、7:7:3、3:6:4或6:3:2。

11.本发明还提出一种所述有机-无机复合电解质的制备方法,包括如下步骤:

12.步骤一、li

6.55+x

ga

0.15

la3zr

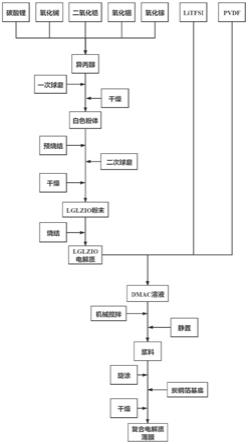

1.85

in

xo12

电解质前驱体粉末制备:

13.a、将la2o3进行预烧,烧结曲线:4~6℃/min从室温升温至900~1000℃,保温9~11h;

14.b、准备li2co3、la2o3、zro2、ga2o3、in2o3粉末,按化学计量比计算得出的药品量进行称量,将称量好的药品放入球磨罐中,采用氧化锆球,加入异丙醇进行第一次球磨;

15.c、将球磨后的样品放入干燥箱烘干;

16.d、将烘干后的样品粉末进行研磨,倒入坩埚中,压实粉磨进行预烧结,烧结曲线:2~4℃/min从室温升温至880~920℃,保温5~7h;

17.e、将预烧结后的样品粉末研磨粉碎,将研磨后的样品放入球磨罐中,采用氧化锆球,加入异丙醇进行第二次球磨;

18.f、将第二次球磨后的样品放入干燥箱烘干;

19.g、将烘干后的样品粉末进行研磨,倒入坩埚中,压实粉磨进行预烧结,烧结曲线:2~4℃/min从室温升温至980~1000℃,保温8~12h;获得li

6.55+x

ga

0.15

la3zr

1.85

in

xo12

电解质前驱体粉末;

20.步骤二、浆料制备:

21.将步骤一制备的li

6.55+x

ga

0.15

la3zr

1.85

in

xo12

电解质前驱体粉末与锂盐litfsi、有机物加入到分散溶液中,固含量控制在25~30%,机械搅拌至样品粉末在溶液中均匀分散得到浆料,搅拌完成后静置浆料至气泡完全排出;

22.步骤三、涂覆:

23.将步骤二制备好的浆料采用旋涂仪均匀旋涂在基底上,干燥后获得有机-无机复合电解质薄膜。

24.优选的,所述步骤一b中,按化学计量比计算,li2co3的添加量为过量10wt.%。

25.优选的,所述步骤一b和e中,第一次球磨和第二次球磨的球磨速度为180~220rpm,球磨时间为12~14h。

26.优选的,所述步骤二中,分散溶液为二甲基乙酰胺溶液、n-甲基吡咯烷酮溶液、n,n-二甲基甲酰胺溶液、磷酸三乙酯溶液或二甲基亚砜溶液。

27.优选的,所述步骤三中,基底为炭铜箔基底、si基底或氧化镁基底。

28.优选的,所述步骤三中,旋涂工艺参数为:第一阶段的转速为1200rpm,运行时间为30s;第二阶段的转速为1300rpm,运行时间为30s;第三阶段的转速为1400rpm,运行时间为30s。

29.本发明涉及一种有机-无机复合电解质制备方法,这种有机-无机复合电解质由锂镧锆氧石榴石型电解质(li

6.7

ga

0.15

la3zr

1.85

in

0.15o12

,以下简称lglzio),有机物以及锂盐(litfsi)复合而成。本发明首先采用高温固相法制备出lglzio前驱体粉末,将前驱体粉末、有机物与litfsi分散到有机溶液中搅拌均匀形成浆料,采用旋涂法将浆料涂在基片上烘干得到有机-无机复合电解质薄膜。

30.锂镧锆氧石榴石型固体电解质具有良好的热稳定性、宽的电化学窗口和高的安全性,其化学通式为li7la3zr2o

12

,在此基础上,引入双元素掺杂,ga元素代替li元素,in元素代替zr元素,其化学通式为li

6.55+x

ga

0.15

la3zr

1.85

in

xo12

(0≤x≤0.3)。经试验当x=0.15时,即li

6.7

ga

0.15

la3zr

1.85

in

0.15o12

电解质性能最优。相比于未掺杂的石榴石型固体电解质,掺杂改性后的石榴石型固体电解质在室温下具有更好的导电能力,其离子电导率更大。但单纯的

llzo电解质界面阻抗较高且倍率充放电性能较差,因此将其与聚合物融合制备有机-无机复合电解质以改善性能。

31.相比于现有技术,本发明具有如下优点:

32.(1)本发明的工艺耗时相较于传统无机固态电解质大大缩减且操作简单,这大大利于该种电解质的推广以及大批量生产;

33.(2)本发明制备的有机-无机复合电解质在室温下稳定且具有较高的离子电导率,低活化能,相较于目前已有复合电解质,锂盐的加入大大减小了界面阻抗,有利于提高其电化学性能;

34.(3)相较于传统浆料涂覆采用的流延法等,本发明采用炭铜箔作为基底,旋涂法涂覆,操作简单快捷且直接可以用于电池组装;

35.(4)我们通过将石榴石型固体电解质与有机物以及锂盐融合制备出具有很好性能的有机-无机复合电解质,本发明采用的所有药品都是无毒或低毒性,安全性高,对操作环境要求低。

附图说明

36.图1为有机-无机复合电解质的制备流程示意图。

37.图2为有机-无机复合固态电解质的xrd示意图。

38.图3为室温下有机-无机复合电解质不同复合物比例eis对比示意图。

39.图4为有机-无机复合电解质在不同温度下的eis图谱。

40.图5为有机-无机复合电解质离子电导率与温度的关系示意图。

具体实施方式

41.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

42.实施例1:

43.本实施例提供了一种有机-无机复合电解质,所述有机-无机复合电解质由lglzio、pvdf和litfsi复合而成,其中:lglzio、litfsi和pvdf的质量比为4:7:3,lglzio的化学通式为li

6.7

ga

0.15

la3zr

1.85

in

0.15o12

。如图1所示,具体制备方法如下:

44.步骤一、lglzio电解质前驱体粉末制备:

45.a、称取足量la2o3进行预烧以去除其中的水分等杂质,烧结曲线:5℃/min从室温升温至900℃,保温10h;

46.b、准备li2co3、la2o3、zro2、ga2o3、in2o3粉末,按化学计量比计算得出的药品量进行称量,其中li2co3含量过量10wt.%,将称量好的药品放入球磨罐中,采用氧化锆球,氧化锆球在使用之前需使用去离子水球磨清洗两次,30min/次,加入异丙醇进行第一次球磨,异丙醇需没过药品粉末以及镐球,控制球磨速度为200rpm,球磨时间为12h;

47.c、将球磨后的样品做好标记取出放置在碗型容器里,放入100℃干燥箱烘干12h;

48.d、将烘干后的样品粉末进行研磨,倒入坩埚中,压实粉磨进行预烧结,烧结曲线:3℃/min从室温升温至880℃,保温6h;

49.e、将预烧后的样品粉末研磨粉碎,进行第二次球磨,将研磨后的样品放入球磨罐中,采用氧化锆球,氧化锆球在使用之前需使用去离子水球磨清洗两次,30min/次,加入异丙醇进行第二次球磨,异丙醇需没过药品粉末以及镐球,控制球磨速度为200rpm,球磨时间为12h;

50.f、将第二次球磨后的样品做好标记取出放置在碗型容器里,放入100℃干燥箱烘干12h;

51.g、将烘干后的样品粉末进行研磨,倒入坩埚中,压实粉磨进行预烧结,烧结曲线:3℃/min从室温升温至980℃,保温10h;获得lglzio电解质前驱体粉末。

52.步骤二、浆料制备:

53.将步骤一制备的lglzio电解质前驱体粉末与litfsi、pvdf按照4:7:3的质量比进行称量,加入到适量dmac溶液中,固含量控制在30%,机械搅拌3h至样品粉末在溶液中均匀分散,搅拌完成后静置样品1h以去除浆料中的气泡,在操作过程中需注意穿好实验服佩戴好口罩,且步骤二中的参数都是经过多次试验确保样品可以分散均匀气泡完全排出;需要说明的是,dmac溶液还可以替换为n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、磷酸三乙酯(tep)、二甲基亚砜(dmso)等溶液。

54.步骤三、涂覆:

55.将步骤二制备好的浆料采用旋涂仪均匀旋涂在炭铜箔基片上,旋涂参数为:第一阶段的转速为1200rpm,运行时间为30s;第二阶段的转速为1300rpm,运行时间为30s;第三阶段的转速为1400rpm,运行时间为30s。此旋涂过程参数:如转速过大或过小都不利于样品涂覆均匀,样品涂覆次数过多或过少也不利于样品涂覆均匀。干燥后获得有机-无机复合电解质薄膜。炭铜箔基底还可以替换为si基底或氧化镁基底。

56.实施例2

57.本实施例与实施例1不同的是:lglzio、litfsi和pvdf的质量比为3:3:2、14:7:3、7:14:6、7:7:3、3:6:4、6:3:2。其他步骤与实施例1相同。

58.实施例3

59.通过对产品物相组成以及离子电导率两方面性能进行测试分析:

60.1、测试方法:

61.(1)xrd测试:

62.xrd测试采集相应的特征峰,与数据库中的标准立方相与四方相峰值进行比较,判断是否生成本发明所需的产品物相,同时也能观测到杂质峰的出现,本发明采用d2-phaser型号仪器,在40kv电压下cu靶射线源,扫描范围10

°

到80

°

。

63.(2)交流阻抗测试:

64.本发明采用1470e型号电化学工作站,振动幅度10mv,频率范围1mhz到0.1hz,测试交流阻抗是对固体电解样品电导率直观的表征方式,锂离子导体的交流阻抗由晶界、晶粒阻抗及其相对应的电容组成,电导率计算公式如下:

65.σ=l/(πr2)r;

66.式中,σ:电导率;r:陶瓷样品半径;r:总电阻;l:陶瓷样品厚度。

67.样品在25℃到150℃范围内测量四个以上阻抗值,按照上式得出离子电导率后,可通过阿伦尼乌斯公式进行活化能的计算:

68.lnσ=lnσ

0-ea/rt;

69.式中,ea:活化能;r:摩尔气体常数;t:热力学温度(k)。

70.2、具体测试情况:

71.由图2能够看到不同烧结时间下的各个峰与立方相图谱一一对应,几乎没有杂峰,说明lglzio在与pvdf及锂盐复合过程中并未发生结构变化,且无锂盐litfsi明显特征峰,说明锂盐与pvdf很好的络合。

72.对三种物质设置不同比例测试,其中lglzio:litfsi共设置了三个比例分别为1:1,1:2,1:3,litfsi:pvdf设置了7:3和3:2两个比例,组合共计六种比例样品,具体测试结果如图3所示。由测试结果可以看出当lglzio:litfsi:pvdf=7:14:6时样品电阻最小,离子电导率最高室温下可达1.80

×

10-4

s/cm。

73.对lglzio:litfsi:pvdf=7:14:6的样品进行活化能测试,结果如图4和图5所示。图4中arrhenius拟合图谱测试温度范围为25~85℃,经计算样品活化能可以低至0.147ev,性能很好。

74.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1