小型化夹线组件及绕线点焊装置的制作方法

1.本实用新型涉及线圈加工设备领域,具体是涉及一种小型化夹线组件及绕线点焊装置。

背景技术:

2.在绕线装置中,夹线机构用于夹紧线材的线头或线尾,便于绕线机构进行绕线。现有的夹线机构一般包括两个夹块和夹块驱动装置,夹块驱动装置驱动其一夹块朝向另一夹块移动,从而将位于两个夹块之间的线材夹紧。当线材极细,用于体积较小的骨架进行绕线时,通过驱动整个夹块移动配合另一夹块将线材夹紧,无法稳定地夹紧线材,线材在绕线的过程中容易从夹块之间掉落。

技术实现要素:

3.本实用新型的第一目的是提供一种更稳固夹紧较细线材的小型化夹线组件。

4.本实用新型的第二目的是提供一种包括上述小型化夹线组件的绕线点焊装置。

5.为了实现上述的第一目的,本实用新型提供的小型化夹线组件包括夹子组件和夹线驱动组件,夹线驱动组件驱动夹子组件移动;夹子组件包括第一夹块、第二夹块、固定块和夹块驱动组件,第一夹块包括固定端和夹线端,第一夹块的固定端与第二夹块固定设置在固定块上,夹块驱动组件驱动第一夹块的夹线端朝向或远离第二夹块移动,第一夹块的夹线端弹性移动。

6.由上述方案可见,夹子组件夹线前,夹子驱动组件驱动第一夹块的夹线端远离第二夹块移动,使第一夹块的夹线端相对第一夹块的固定端发生偏移,第一夹块的夹线端蓄能,线材进入第一夹块与第二夹块之间后,在第一夹块的夹线端的弹力作用下,使第一夹块的夹线端朝向第二夹块移动,并且增加第一夹块与第二夹块之间的夹持力,将较细的线材夹紧,从而保证较细线材的稳固性。

7.进一步的方案是,固定块的侧壁上设置有限位槽,第一夹块设置在限位槽内,第二夹块覆盖限位槽,夹块驱动组件穿过固定块驱动第一夹块的夹线端移动,第一夹块设置在第二夹块与夹块驱动组件之间。

8.可见,第一夹块设置在限位槽内,限位槽的宽为第一夹块的夹线端的移动进行限位,避免夹线端发生偏移过大失去弹性,第二夹块覆盖限位槽,进一步对第一夹块的夹线端的移动进行限位。

9.进一步的方案是,夹块驱动组件包括第一气缸和第一接气口,固定块内设置有第一安装槽和第一通气管,第一安装槽与限位槽连通,第一气缸设置在第一安装槽内,第一通气管分别与第一接气口和第一气缸连接,第一气缸驱动第一夹块的夹线端移动。

10.可见,通过气缸驱动第一夹块的夹线端移动时,气缸和通气管均设置在固定块的内部,使夹子组件的体积变小,便于夹子组件在绕线点焊装置内移动。

11.进一步的方案是,夹块驱动组件包括第二气缸,固定块上设置有第二安装槽,第二

安装槽与限位槽连通,第二气缸设置在第二安装槽内,第一通气管与第二气缸连接;第一安装槽与第二安装槽沿限位槽的延伸方向共线设置,第二气缸驱动第一夹块的夹线端移动。

12.可见,两个气缸沿限位槽的延伸方向设置,两个气缸同时驱动第一夹块的夹线端移动,使得第一夹块的夹线端充分移动。

13.进一步的方案是,夹线组件包括两个夹子组件和连接块,两个夹子组件设置在连接块上,夹线驱动组件驱动连接块移动,两个夹子组件中的第二夹块相互靠近设置。

14.可见,夹线驱动连接块移动带动两个夹子组件同时转动,两个夹子组件中的第二夹块相互靠近设置,以适应绕线点焊装置中的两个线嘴之间的间距,并且两个第二夹块靠近设置,可使两个线材之间的间距变小,保证绕线的效果。

15.进一步的方案是,第一夹块朝向第二夹块的侧壁上设置有第一斜面,第一斜面远离第二夹块倾斜,第二夹块朝向第二夹块的侧壁上设置有第二斜面,第二斜面远离第一夹块倾斜,第一斜面和第二斜面相对设置。

16.可见,第一斜面和第二斜面的设置在第一夹块和第二夹块之间形成有宽度更大的缺口,缺口可用于对进入第一夹块与第二夹块之间的线材进行导向。

17.进一步的方案是,固定块内设置有第二通气管,第二通气管的出气口位于第一夹块与第二夹块之间。

18.可见,位于第一夹块与第二夹块之间的第二通气管将残留在第一夹块与第二夹块之间的线头吹走,避免残留的线头粘在夹子组件内。

19.进一步的方案是,夹子组件的个数为两个,两个夹子组件中的第二通气管同时与进气管连接。

20.可见,两个夹子组件中的第二通气管与同一进气管连接,使进气管同时控制第二通气管将夹子组件内残留的线材吹走,实现同步性。

21.进一步的方案是,夹线驱动组件包括第一直线气缸、安装块和第二直线气缸,第一直线气缸设置在安装块上,第二直线气缸驱动安装块移动,第一直线气缸驱动夹子组件移动,第一直线气缸的驱动方向和所述第二直线气缸的驱动方向垂直。

22.可见,夹线驱动组件仅通过两个直线气缸实现夹子组件沿两个不同的方向移动,结构简单。

23.为实现上述的第二目的,本实用新型提供的绕线点焊装置包括如上述的小型化夹线组件。

附图说明

24.图1是本实用新型绕线点焊装置实施例的结构图。

25.图2是本实用新型绕线点焊装置实施例中上料组件的结构图。

26.图3是本实用新型绕线点焊装置实施例中顶料组件的结构图。

27.图4是本实用新型绕线点焊装置实施例中主轴组件的结构图。

28.图5是本实用新型绕线点焊装置实施例中移动轴组件和固定轴组件连接的结构图。

29.图6是本实用新型绕线点焊装置实施例中绕线组件的结构图。

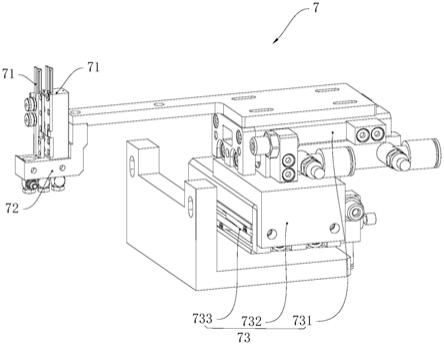

30.图7是本实用新型绕线点焊装置实施例中夹线组件的结构图。

31.图8是本实用新型绕线点焊装置实施例中夹子组件的结构图。

32.图9是本实用新型绕线点焊装置实施例中夹子组件另一角度的结构图。

33.图10是本实用新型绕线点焊装置实施例中两个夹子组件的剖视图。

34.图11是本实用新型绕线点焊装置实施例中夹子组件中的固定块的结构图。

35.图12是本实用新型绕线点焊装置实施例中点焊组件的结构图。

36.图13是本实用新型绕线点焊装置实施例中点焊组件另一角度的结构图。

37.图14是本实用新型绕线点焊装置实施例中切刀组件的结构图。

38.图15是本实用新型绕线点焊装置实施例中磨块组件的结构图。

39.图16是本实用新型绕线点焊装置实施例中压线组件的结构图。

40.图17是图16a处的放大图。

41.图18是本实用新型绕线点焊装置实施例中下料组件的结构图。

42.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

43.本实用新型的绕线点焊装置用于将骨架绕线点焊加工成电感线圈,电感线圈可用于变压器内。该绕线点焊装置中设置有夹线组件,夹线组件中的夹子组件通过夹线驱动组件驱动第一夹块的夹线端朝向或远离第二夹块移动夹紧较细的线材,并且夹线驱动组件设置在固定块内,使夹子组件体积小,更方便设置夹子组件的移动轨道。

44.参见图1,绕线点焊装置包括安装台10、上料组件1、主轴组件2、绕线组件5、点焊组件6、夹线组件7、压线组件8和下料组件9,上料组件1、主轴组件2、绕线组件5、点焊组件6、夹线组件7、压线组件8和下料组件9分别设置在安装台10上,上料组件1用于输送骨架至主轴组件2。主轴组件2上设置有绕线处,主轴组件2包括移动轴组件3和固定轴组件4,移动轴组件3和固定轴组件4之间设置有绕线处,移动轴组件3和固定轴组件4用于夹紧骨架并带动骨架在绕线处转动。绕线组件5上设置有线嘴51,线材经过线嘴,线嘴驱动线材移动至主轴组件2处。夹线组件7用于夹紧线材,便于线材绕线。压线组件8用于将骨架上的线材压紧,便于点焊组件6点焊。点焊组件6用于将线材焊接在固定上,下料组件9用于将完成点焊的线圈从绕线点焊装置移走。

45.参见图2,上料组件1包括振动盘11、顶料组件12和上料输送组件,振动盘11上设置有直线轨道13,顶料组件12设置在直线轨道13的延伸方向上。参见图3,顶料组件12包括顶料块121和顶料驱动组件122,顶料块121上设置有装料位1211、挡块1212和两个侧板1213,挡块1212与两个侧板1213围成装料位1211,一个装料位1211对应一个骨架。装料位1211朝向直线轨道13处设置有开口1214,该开口1214使装料位1211与直线轨道13连通。顶料驱动组件驱动顶料块121朝向或远离直线轨道13移动。振动盘11上的物料有序地排放在直线轨道13上,并且移动至装料位1211,一个装料位1211放置一个骨架,顶料驱动组件驱动顶料块121远离直线轨道13移动,使装料位1211与直线轨道13错开的同时,顶料块121阻挡直线轨道13的骨架继续移动。上料输送组件包括吸嘴和吸嘴移动驱动组件,吸嘴移动驱动组件驱动吸嘴在装料位1211与主轴组件2之间移动。使用吸嘴将装料位1211内的骨架吸紧,并且将骨架移动至绕线处,对于体积小的骨架,通过吸嘴进行骨架的传递,可使骨架更加稳固。

46.在本实施例中,顶料驱动组件122包括气缸1221、压缩弹簧1222和安装架1223,气

缸1222设置在安装架1223上,安装架1223上设置有限位板1224,压缩弹簧1222抵接在气缸1221与限位板1224之间。气缸1221驱动顶块料121移动,压缩弹簧1222的设置可缓冲气缸1221的驱动力。

47.参见图4和图5,移动轴组件3和固定轴组件4之间形成有绕线处,骨架在绕线处开始进行绕线。移动轴组件3包括第一固定架31、移动轴32和移动轴驱动组件33,移动轴32和移动轴驱动组件设置在第一固定架31上,移动轴驱动组件驱动移动轴32朝向或远离固定轴组件4移动。

48.固定轴组件4包括第二固定架41和固定轴42,固定轴42设置在第二固定架41上,移动轴32与固定轴42共线设置且同步同向转动。

49.移动轴32朝向固定轴42的端部设置有第一定位槽321,固定轴42朝向移动轴32的一端设置有第二定位槽421,第一定位槽321与第二定位槽421连通。在移动轴32与固定轴42夹紧骨架时,骨架的两端分别位于第一定位槽321和第二定位槽421内,第一定位槽321和第二定位槽421对骨架定位,并且使骨架上有足够的空间绕线,提高骨架的稳固性。

50.移动轴驱动组件33包括平移驱动组件,平移驱动组件包括安装架331、第一压缩弹簧332、移动板333和平移驱动装置334,平移驱动装置334为气缸,移动轴32在安装架331内转动,第一压缩弹簧332抵接在安装架331与移动板333之间,平移驱动装置334驱动移动板333移动。由于移动轴32在安装架331内转动,平移驱动装置334驱动移动板333移动,带动第一压缩弹簧332与安装架331移动,实现移动轴32的移动,第一压缩弹簧332可缓冲平移驱动装置334的驱动力,使移动轴32与固定轴42夹紧骨架的同时,避免出现将骨架夹坏的情况。

51.移动轴驱动组件33包括转动轴驱动组件,转动轴驱动组件包括旋转驱动装置335、转动连接杆336和多个传动带337,转动连接杆336在移动轴组件3与固定轴组件4之间延伸,旋转驱动装置通过传动带337与转动连接杆336的其一轴向端连接,移动轴32与固定轴42一一对应地通过传动带337与转动连接杆336的两个轴向端连接。通过旋转驱动装置335驱动转动连接杆336转动,带动同时与转动连接杆336连接的移动轴32与固定轴42转动,实现移动轴32与固定轴42的同步转动。在本实施例中,固定轴42、移动轴32和转动连接杆336的轴向两端分别设置有锯齿338,锯齿338分别沿其所在部件的轴向延伸。固定轴42通过传动带337与转动连接杆336的轴向第一端连接,移动轴32通过传动带337与转动连接杆336的轴向第二端连接。旋转驱动装置335为伺服电机,旋转驱动装置335通过传动带337与转动连接杆336的轴向第一端连接。由于平移驱动组件驱动移动轴32移动,移动轴32上的锯齿338沿移动轴32的轴向设置有足够的长度,使移动轴32移动后,依然与传动带337保持连接。

52.主轴组件2包括限位检测组件21,限位检测组件21包括第一传感器211、第二传感器212、第一检测块213和第二检测块214,第一传感器211和第二传感器212沿第一方向并排设置,第一方向与移动轴32的移动方向相交,第一检测块213和第二检测块214设置在移动板上,沿移动轴32的移动方向,第一传感器211和第二传感器212分别设置在第一检测块213与第二检测块214之间,第一传感器211与第二传感器212上分别设置有检测槽215,第一检测块213经过第一传感器211的检测槽215,第二检测块214经过第二传感器212的检测槽215。限位检测组件21中第一传感器211与第二传感器212位于第一检测块213与第二检测块214之间。沿移动轴32的移动方向,第一检测块213和第二检测块214错开设置,使当移动轴32朝向固定轴42移动时,第一检测块213经过第一传感器211的检测槽215,当移动轴32远离

固定轴42移动时,第二检测块214经过第二传感器212的检测槽,第一检测块213和第二检测块214分别就移动轴32的前进或后退进行检测,以更好地控制移动轴32移动的位移,更好地夹紧骨架。

53.在本实施例中,绕线组件5设置在第一固定架31,沿竖直方向,绕线组件5设置在移动轴组件3的上方。参见图6,绕线组件5包括至少一个线嘴51和线嘴移动组件,线嘴51沿竖直方向延伸,线嘴移动组件驱动线嘴51朝向或远离主轴组件2移动。当线嘴51的数量只有一根时,线嘴51内贯穿一条线材,骨架转动开始进行单线材绕线。当线嘴51的数量为两个时,一个线嘴51对应贯穿有一个线材时,线嘴移动组件移动驱动两个线嘴51同时转动时,由于移动轴32与固定轴42沿水平方向共线设置,使得两个线材开始绞线,同时骨架转动绕线。该种绞线结构简单,占用空间小,使得装置更容易合理布局。

54.线嘴移动组件包括移动板52、第五固定架53、线嘴平移驱动组件54和线嘴转动驱动组件55。线嘴转动驱动组件55设置在移动板52上,线嘴平移驱动组件54驱动移动板52移动。在本实施例中,线嘴平移驱动组件54包括x方向移动组件、y方向移动组件和z方向移动组件,x方向移动组件包括第一旋转电机541和第一丝杆542,第一丝杆542沿x方向延伸,第五固定架53设置有通孔531,第一丝杆542贯穿通孔531。第一丝杆542和第一旋转电机541设置在第一固定架31上,第一旋转电机541通过传动带543驱动第一丝杆542连接,带动与第一丝杆542连接的第五固定架连接,由于线嘴51、y方向移动组件和z方向移动组件设置在第五固定架53上,从而实现线嘴51在x方向上的移动。y方向移动组件包括第六固定架544、第二旋转电机和第二丝杆545,第二丝杆545沿y方向延伸,x方向与y方向在水平面内垂直,第二丝杆545贯穿第六固定架544,第二旋转电机通过传动带驱动第二丝杆545转动,带动第六固定架544在第五固定架53上的移动。z方向移动组件设置在第六固定架544上,z方向移动组件包括第三旋转电机546和第三丝杆547,第三丝杆547沿z方向延伸,z方向垂直与x方向所在的水平面,第三丝杆547与移动板52连接,第三旋转电机546通过传动带548驱动第三丝杆547转动,带动移动板52移动。

55.线嘴转动驱动组件55包括第四旋转电机551、连接杆552、转动杆553、第六固定架554和凸起板555,凸起板555设置在移动板52背离z方向移动组件的侧壁上,连接杆552沿竖直方向设置在第四旋转电机551与凸起板555之间。线嘴51贯穿转动杆553,转动杆553设置在第六固定架554内,第四旋转电机551驱动连接杆552转动,由于转动杆553通过传动带556与连接杆552连接,连接杆552的转动带动转动杆553在第六固定架554内的转动,从而带动线嘴51转动。

56.在本实施例中,夹线组件7可位于移动轴32与线嘴51之间。参见图7,夹线组件7包括夹子组件71、连接块72和夹线驱动组件73,夹子组件71用于夹紧线材,夹子组件71设置在连接块72上,夹线驱动组件73驱动连接块72移动,带动夹子组件71移动。在本实施例中,夹子组件71的数量为两个,一个夹子组件71对应夹紧一个线嘴51内的线材。

57.参见图8、图9和图10,夹子组件71包括第一夹块711、第二夹块712、固定块713和夹块驱动组件714,第一夹块711包括固定端和夹线端,第一夹块711具有弹性,第一夹块711的固定端与第二夹块712固定设置在固定块713上,夹块驱动组件714驱动第一夹块711的夹线端朝向或远离第二夹块712移动。在本实施例中,第一夹块711为弹片,第一夹块711的固定端固定在固定块713,当夹块驱动组件714驱动第一夹块711的夹线端远离第二夹块712移动

时,第一夹块711的固定端蓄能,夹块驱动组件714停止驱动后,第一夹块711在自身弹力的作用下与第二夹块712夹紧较细的线材。

58.在本实施例中,夹块驱动组件714通过气缸驱动第一夹块711的固定端移动。参见图11,其一夹子组件71中的固定块713朝向另一夹子组件71的侧壁上设置有限位槽7131、第一安装槽7132和第二安装槽7133,沿竖直方向,第一安装槽7132与第二安装槽7133沿限位槽7131的延伸方向共线设置,第二安装槽7133设置在第一安装槽7132和限位槽7131之间,第二安装槽7133设置在限位槽7131的上方。限位槽7131分别与第一安装槽7132、第二安装槽7133连通。第一夹块711设置在限位槽7131内,第一夹块711的固定端设置在第二安装槽的下方。第二夹块712覆盖限位槽7131,第一夹块711设置在第二夹块712与夹块驱动组件714之间,第一夹块711的夹线端在限位槽7131内移动,第二夹块712设置在第一夹块711与另一夹子组件71之间。夹块驱动组件714包括第一气缸7141、第一接气口7142和第二气缸7143,第一气缸7141设置在第一安装槽7132内,第二气缸7143设置在第二安装槽7133内,第一气缸7141与第二气缸7143分别驱动第一夹块711的夹线端移动。固定块713内设置有第一通气管7134,第一通气管7134分别与第一接气口7142、第一气缸7141连接。第一通气管7134与第二气缸连接。通过两个气缸同时驱动第一夹块711的夹线端移动时,气缸和通气管均设置在固定块713的内部,使夹子组件71的体积变小,便于夹子组件71在绕线点焊装置内移动轨道的设计。第一接气口7142设置在连接块72远离第一夹块的夹线端的侧壁上,连接块72内设置两个通气管,两个通气管分别与两个夹子组件71中的第一通气管7134连通。

59.在本实施例中,第二夹块712包括夹线板7121和固定板7122,夹线板7121和固定板7122一体成型连接。固定板7122的宽度与固定块713设置有第一夹块711的侧壁的宽度相等,夹线板7121的宽度小于固定板的7122宽度,第二夹块712的夹线板7121的宽度与第一夹块711的夹线端的宽度相等。固定块713朝向第二夹块712的侧壁上设置有两个凸起块7135,限位槽7131设置在两个凸起块7135之间,第二夹块712的固定板7122的中部设置在两个凸起块7135之间,两个凸起块7135的设置对第一夹块711的安装进行定位。

60.第一夹块711朝向第二夹块712的侧壁上设置有第一斜面7111,第一斜面7111远离第二夹块712倾斜,第二夹块712朝向第二夹块712的侧壁上设置有第二斜面7123,第二斜面7123远离第一夹块711倾斜,第一斜面7111和第二斜面7123相对设置。第一斜面7111和第二斜面7123的设置在第一夹块711和第二夹块712之间形成有宽度更大的缺口715,缺口715可用于对进入第一夹块711与第二夹块712之间的线材进行导向。

61.在本实施例中,两个夹子组件71中的第二夹块712相互靠近设置。夹线驱动组件73驱动连接块72移动带动两个夹子组件71同时转动,两个夹子组件71中的第二夹块712相互靠近设置,以适应绕线点焊装置中的两个线嘴51之间的间距,并且两个第二夹块712靠近设置,可使两个线材之间的间距变小,保证绕线的效果。

62.固定块713内设置有第二通气管7136,第二通气管7136的出气口7137与限位槽7131连通,并且第二通气管7136的出气口7137位于第一夹块711与第二夹块712之间。第二通气管7136用于将残留在第一夹块711与第二夹块712之间的线头吹走,避免残留的线头粘在夹子组件71内。由于夹子组件71的个数为两个,连接块72上设置有第二接气口721,连接块72内进气管721同时和两个第二通气管7136连接,从而使进气管721同时控制第二通气管7136将夹子组件71内残留的线材吹走,实现同步性。

63.夹线驱动组件73包括第一直线气缸731、安装块732和第二直线气缸733,第一直线气缸731设置在安装块732上,第二直线气缸733驱动安装块732移动,第一直线气缸731驱动夹子组件71移动,第一直线气缸731的驱动方向和第二直线气缸733的驱动方向垂直,夹线驱动组件73仅通过两个直线气缸实现夹子组件71沿两个不同的方向移动,结构简单。

64.夹子组件71夹线前,夹子驱动组件714驱动第一夹块711的夹线端远离第二夹块712移动,使第一夹块711的夹线端相对第一夹块711的固定端发生偏移,第一夹块711的夹线端蓄能,线材进入第一夹块711与第二夹块712之间后,在第一夹块711的夹线端的弹力作用下,使第一夹块711的夹线端朝向第二夹块712移动,并且增加第一夹块711与第二夹块712之间的夹持力,将较细的线材夹紧,从而保证较细线材的稳固性。

65.点焊组件6设置在第二固定架41上,沿竖直方向,点焊组件6设置在固定轴组件4的上方,夹线组件7和点焊组件6相对设置。参见图12和图13,点焊组件6包括点焊头61和点焊移动组件62,点焊移动组件62驱动点焊头61朝向或远离主轴组件2移动。点焊组件6设置在固定轴组件4的上方,点焊移动组件62包括x方向点焊移动组件、y方向点焊移动组件和z方向点焊移动组件,其中x方向点焊移动组件、y方向点焊移动组件和z方向点焊移动组件分别驱动点焊头在xyz方向上移动。x方向点焊移动组件包括第七固定架621、第五旋转电机622和第四丝杆623,x方向点焊移动组件设置在第二固定架41上,y方向点焊移动组件和z方向点焊移动组件设置在第七固定架621上。第四丝杆623贯穿第七固定架621上的通孔6211,第五旋转电机622通过传动带624驱动第四丝杆623转动,带动第七固定架621移动。y方向点焊移动组件包括第八固定架625、第六旋转电机626和第五丝杆627,z方向点焊移动组件设置在第八固定架625上,第五丝杆627贯穿第八固定架625,第六旋转电机626通过传动带6261驱动第五丝杆627转动,带动第八固定架625移动。z方向点焊移动组件包括点焊驱动装置628、第一移动架629,第三固定架6210、第二压缩弹簧6211、第二移动架6212、第四固定架6213和第三压缩弹簧6214,点焊驱动装置628驱动第一移动架629移动,点焊头61设置在第一移动架629上,第二压缩弹簧6211抵接在第三固定架6210与点焊头61之间;第一移动架629设置在第二移动架6212上移动,点焊驱动装置628设置在第四固定架6213上,第三压缩弹簧6214抵接在第四固定架6213与第二移动架6212之间。点焊驱动装置628驱动第一移动架629移动,带动点焊头61移动,第二压缩弹簧6211可缓冲点焊驱动装置628的驱动力,第一移动架629与第四固定架6213之间的第二压缩弹簧6211可使点焊驱动装置628与第二移动架6212上的第一移动架629更好地保持连接。

66.在本实施例中,点焊头61包括两个加热块611,两个加热块611分别延伸设置有点焊条612,两个点焊条612连接形成有点焊端面613。

67.绕线点焊装置包括切刀组件63,切刀组件63设置在第二固定架41上,切刀组件63也可设置在第八固定架625上。参见图14,切刀组件63包括切刀631、切刀移动驱动组件和第九固定架632,第九固定架631可设置在第二固定架41或第八固定架625上,切刀移动驱动组件设置在第九安装架632上。切刀移动驱动组件驱动切刀631沿竖直方向移动,切刀移动驱动组件包括气缸633、连接板634和安装块635,安装块635分别与切刀631、连接板634连接,气缸633固定在第九固定架632上;连接板634设置在安装块635与气缸633之间。气缸633驱动连接板634移动,带动安装块635的移动,从而实现切刀631的移动。

68.第二固定架41上设置有磨块组件64,参见图15,磨块组件64包括磨石块641和磨石

块安装架642,磨石块安装架642设置在第二固定架41,磨石块641设置在磨石块安装架642上。磨石块641上设置有磨平端面6411,磨平端面6411沿水平方向延伸,点焊头61与磨平端面6411邻接。磨块组件64的设置用于调整点焊头61的点焊端面613的平整度的同时,也可去除点焊端面613上可能残留的物质。磨石块641可不移动或可发生移动,若是磨石块641移动,可在磨石块安装块642上设置磨石块驱动组件,磨石块驱动组件包括驱动装置、移动块643和压缩弹簧644,驱动装置驱动移动块643移动,移动块643连接磨石块641,压缩弹簧644抵接在磨石块641与磨石块安装架642之间,压缩弹簧644的设置缓冲驱动装置的驱动力。

69.压线组件8用于压紧线圈上的线圈,便于点焊组件6将线材的线头焊接在骨架上。参见图16,压线组件8包括压块81、连接条82和压线驱动组件83,压块81位于移动轴组件3与固定轴组件4之间,压块81设置在连接条82上,压线驱动组件83驱动连接条82朝向绕线处移动,带动压块81移动。当主轴组件2完成绕线后,压线驱动组件83驱动压块81朝向绕线处移动,压块81压紧线圈后,点焊头61开始进行点焊,压线后再进行点焊,使线材的线头和线尾更准确焊接在骨架上,更好地保证线材在骨架上的焊接面积,避免焊接面积过大导致误差过大,焊接面积过小导致焊接不牢固的问题。在本实施例中,参见图17,压块81上朝向移动轴组件3的侧壁以及朝向固定轴组件4的侧壁上分别设置有避让槽811,避让槽811上设置有直角部812,直角部812靠近绕线处设置。避让槽811的设置可使压块81贴合骨架的形状,避让槽811上的直角部812使线材绕直角部812延伸,线头在压块81外的焊接效果更好。压线驱动组件83驱动压块81沿xyz的那个方向移动。连接条82的中部设置有弯折部821,弯折部821的设置使压块81朝向安装台10设置。

70.下料组件9用于完成绕线的线圈从绕线处移走。参见图18,下料组件9包括斜滑槽91、下料驱动组件92和收集槽93,斜滑槽91基于竖直方向倾斜设置,下料驱动组件92驱动斜滑槽91远离或朝向绕线处移动,收集槽93位于斜滑槽91的下方,斜滑槽91的出口位于收集槽93内。当线圈完成点焊后,下料驱动组件92驱动斜滑槽91朝向绕线处移动,线圈掉落至斜滑槽91内,沿斜滑槽91滑落至收集箱93内,完成线圈的下料,该下料组件9结构简单,占地面积小,并且能够快速实现下料。

71.上料组件1将骨架移动至移动轴组件3和固定轴组件4之间的绕线处,移动轴驱动组件驱动移动轴32朝向固定轴组件4移动,骨架的两端分别位于第一定位槽321和第二定位槽421内,移动轴32与固定轴42将骨架夹紧,线材经过线嘴51后被夹子组件71夹紧,线嘴51驱动线材移动至绕线处开始绕线,绕线完成后,点焊驱动组件62驱动点焊头61将线材焊接在骨架上,完成点焊即可下料;通过移动轴32与固定轴42同时将骨架夹紧,相比以单轴固定体积小的骨架更加稳固,点焊组件6或绕线组件5分别与移动轴组件3或固定轴组件4两两对应地设置在第一固定架31或第二固定架41上,使装置部件布局更加合理。

72.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1