一种锂电池盖帽的制作方法

1.本实用新型涉及电池制备技术领域,尤其涉及一种锂电池盖帽。

背景技术:

2.锂电池盖帽是锂电池的重要组件,它在锂电池上起正极导电端子的作用,起安全阀门的作用,还能对锂电池有封闭的功能。但在长时间的使用过程中,因设备本身发生短路会对锂电池内部形成短接,相当于将锂电池正负极短接发生故障,进而产生高压电流或者高温,会对锂电池盖帽产生较大的冲击。现有的一些锂电池的盖帽在受到电流冲击时,因锂电池内部长时间保持张力造成部件的回弹力不足,不能完全将锂电池内部的电压与盖帽顶端断离,正负极短路造成锂电池内部高温,若不能形成断路,锂电池存在泄漏甚至爆炸的风险,严重者会对使用锂电池的设备造成不可修复的损害。

技术实现要素:

3.本实用新型的目的在于克服现有技术中不能在短路时及时形成断路的不足,提供一种锂电池盖帽。

4.本实用新型是通过以下技术方案实现的:一种锂电池盖帽,包括绝缘外皮,所述绝缘外皮内从上至下依次设置有顶盖、防爆片、绝缘圈及孔板,所述顶盖上设置有方向向上的第一凸起部,所述顶盖扣接在防爆片上,所述防爆片设置有方向向下的第二凸起部,所述防爆片的边缘部向内弯折将所述顶盖的边缘部卡接,所述第一凸起部、第二凸起部之间设置有弹片,且所述弹片一端焊接在第一凸起部,另一端向下弯折固定在第二凸起部上,所述绝缘圈设置在第二凸起部上,所述孔板胶结在防爆片上且将绝缘圈包裹在内,所述第二凸起部的中心位置与所述孔板的中心位置焊接固定。

5.优选地,所述孔板中心位置设置有沉孔,所述沉孔的孔底部与所述第二凸起部的中心位置通过超声波焊接或者激光焊接固定。

6.优选地,所述第一凸起部中心位置设置有通孔。

7.优选地,所述第二凸起部为弧形凸起。

8.优选地,所述防爆片使用铝制作。

9.优选地,所述顶盖与防爆片之间设置有ptc热敏电阻环。

10.优选地,防爆片上设置有用于放置绝缘圈的环形凹槽。

11.本实用新型的有益效果在于:在顶盖上设置第一凸起部作为锂电池的正极,可以更好的与负极区分。在第一凸起部内设置弹片,弹片的另一端焊接在防爆片的第二凸起部上,设置弹片将第二凸起部提供一个向顶盖方向的拉力,设置弹片增强了第二凸起部的回弹力。第二凸起部为弧形凸起,本身有向顶盖方向回弹的一个作用力,为了防止防爆片的弧形凸起在长时间的张紧状态下造成回弹力的不足,设置的弹片将提供一个向顶板方向的一个拉力,极大的增加了在使用过程中放入安全性,减少了因短路故障造成的设备损失,节约了使用成本。在锂电池发生短路现象时高压电流及产生的高温会作用在孔板上,孔板与防

爆片之间只有在沉孔内经激光焊接或者超声波焊接的焊点导电连接,因为防爆片使用金属铝制作,在高温下,防爆片上的焊点会在高温下脱落,进而将孔板与防爆片断开实现断路的功能。在孔板上设置沉孔减少了焊接时板材的厚度能够更好的实现焊接,减少穿透孔板浪费的功率,增强了焊接效果。在顶盖与防爆片环形接触的部分设置有ptc环形热敏电阻垫片,设置ptc热敏电阻在温度越高的情况下电阻越高,减少了顶盖与防爆片的接触进而将温度集中在防爆片与孔板的焊点上,能够更好更快的将焊点融化实现断路。

附图说明

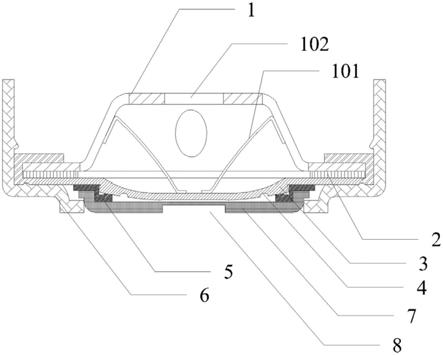

12.图1为本实用新型的主体结构剖视图;

13.图2为本实用新型俯视图;

14.图3为本实用新型仰视图;

15.其中:1、顶盖;101、弹片;102、通孔;2、ptc热敏电阻;3、防爆片;4、环形凹槽;401、绝缘圈;5、绝缘胶;6、绝缘外皮;7、孔板;8、沉孔;801、焊点。

具体实施方式

16.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

17.下面将结合实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.实施例1

19.如图1

‑

3所示:一种锂电池盖帽,包括绝缘外皮6,绝缘外皮6内从上之下依次设置有顶盖1、防爆片3、绝缘圈401及孔板7,在顶盖1与防爆片3环形接触的部分设置有ptc热敏电阻2环形垫片,设置ptc热敏电阻2在温度越高的情况下电阻越高,减少了顶盖1与防爆片3的接触进而将温度集中在防爆片3与孔板7的焊点上,能够更好更快的将焊点融化实现断路,增强了安全性能。顶盖1上设置有方向向上的第一凸起部,第一凸起部内侧固定有弹片101,顶盖1水平扣在防爆片3上,防爆片3上设置有方向向下的第二凸起部,防爆片3的边缘部向内弯折将所述顶盖1的边缘部卡接于内,弹片101一端焊接在第一凸起部内侧,弹片101另一端向下弯折固定在第二凸起部上,在第一凸起部内设置弹片101,弹片101的另一端焊接在防爆片3的第二凸起部上,设置弹片101将第二凸起部提供一个向顶盖1方向的拉力,设置弹片101增强了第二凸起部的回弹力。第二凸起部为弧形凸起,本身有向顶盖1方向回弹的一个作用力,为了防止防爆片3的弧形凸起在长时间的张紧状态下造成回弹力的不足,设置的弹片101将提供一个向顶盖1方向的一个拉力,极大的增加了在使用过程中放入安全性,减少了因短路故障造成的设备损失,节约了使用成本。绝缘圈401设置在第二凸起部上,防爆片3上设置有用于放置绝缘圈401的环形凹槽4,使用绝缘圈401将孔板7与防爆片3隔开

更好的实现绝缘,只留有防爆片3中心与孔板7中心焊接导电,增强安全性能。孔板7使用绝缘胶5胶结在防爆片3上且将绝缘圈401包裹在内,在孔板中心位置设置有沉孔8,沉孔8的底部的中心位置与第二凸起部的中心位置通过超声波焊接或者激光焊接固定。在孔板7上设置沉孔8减少了焊接时板材的厚度能够更好的实现焊接,减少穿透孔板7时浪费的功率,增强了焊接效果。在锂电池发生短路现象时高压电流及产生的高温会作用在孔板7上,孔板7与防爆片3之间只有在沉孔8内经激光焊接或者超声波焊接的焊点801导电连接,防爆片3使用金属铝制作,在高温下,防爆片3上的焊点801会在高温下脱落,进而将孔板7与防爆片3断开实现断路的功能,减少了因短路故障造成的设备损失,节约了使用成本。

20.在制作时,在顶盖1中心位置开设通孔102,将顶盖1冲压处第一凸起部,在第一凸起部上的通孔102一侧边上固定弹片101的一端,再将ptc热敏电阻2固定在防爆片3的一侧上,在防爆片3的另一侧的环形凹槽4内安装上绝缘圈401,再将孔板7使用绝缘胶5胶结在防爆片3上。然后将冲压件穿过通孔102将弹片101顶起,然后再将防爆片3扣接在顶盖1上,再启动冲压机将弹片101的另一端顶到防爆片3上,形成防爆片3上的第二凸起部,第二凸起部的中心位置与孔板7上沉孔8的底部接触,然后使用超声波焊接或者激光焊接将弹片101、防爆片3及孔板7上沉孔8的底部焊接在一起后,从冲压机上取出,最后再放置到绝缘外皮6内,完成对锂电池盖帽的加工。

21.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1