一种便于使用的芯片封装模具的制作方法

1.本技术涉及芯片保护技术领域,尤其是涉及一种便于使用的芯片封装模具。

背景技术:

2.目前,芯片,又称微电路、微芯片、集成电路,是指内含集成电路的硅片,体积很小,常常是计算机或其他电子设备的一部分,芯片面积从几平方毫米到350mm2,每mm2可以达到一百万个晶体管。

3.相关技术中,空气中的杂质和不良气体,乃至水蒸气都会腐蚀芯片上的精密电路,进而造成电学性能下降。芯片封装技术就是将芯片包裹起来,以避免芯片与外界接触,防止外界对芯片造成损害的一种工艺技术。在芯片封装过程中,通常是将下保护壳体放置在下模具上,然后在将芯片放置在下保护壳体内,之后再将上保护壳体放置在上模具上,最后通过按压的方式将上保护壳体与下保护壳体固定在一起。

4.针对上述中的相关技术,发明人认为存在有芯片封装的便捷性较低,工作人员的强度较大,不利于推广与使用。

技术实现要素:

5.为了改善芯片封装便捷性较低的问题,本技术提供一种便于使用的芯片封装模具。

6.本技术提供的一种便于使用的芯片封装模具采用如下的技术方案:

7.一种便于使用的芯片封装模具,包括底座,所述底座上设置有第一模块与第二模块,所述第一模块与第二模块呈相对设置,且第一模块与第二模块均与所述底座固定;所述第一模块与第二模块之间开设有灌装孔,且所述第一模块靠近第二模块的侧面所在平面平分所述灌装孔;所述底座上设置有固定块,所述固定块位于所述灌装孔内,且所述固定块与所述底座固定,所述固定块上开设有插槽,芯片插设在所述插槽上。

8.可选的,所述底座上开设有插孔,所述插孔的轴线与所述灌装孔的轴线平行,且所述插孔在所述底座上间隔设置有若干个,所述第一模块与所述第二模块上均设置有插杆,所述插杆的一端分别与对应的所述第一模块与第二模块固定,另一端与对应所述插孔插接配合。

9.可选的,所述底座上形成有承接面,所述第一模块与第二模块上均开设有抵紧面,所述第一模块与第二模块上的抵紧面均与底座上的承接面抵触。

10.可选的,所述第一模块与第二模块上均设置有固定螺栓,所述固定螺栓的螺杆均穿过所述第一模块与第二模块,所述固定螺栓穿过第一模块与第二模块的一端均与底座固定。

11.可选的,所述第一模块与第二模块上均设置有防溢板,所述防溢板的一端均与对应的第一模块与第二模块固定,另一端均向远离第一模块与第二模块的一侧延伸。

12.可选的,所述第一模块与第二模块靠近灌装孔的一端形成有脱模倒角,所述脱模

倒角的倾斜方向朝向背离所述底座的一侧。

13.综上所述,本技术包括以下至少一种便于使用的芯片封装模具有益技术效果:

14.通过将第一模块与第二模块固定在底座上,然后再将芯片的一端插设在固定块上,之后再向第一模块与第二模块之间的灌装孔内浇灌硅胶,带硅胶凝固以后,芯片被封装在硅胶内,有助于提升芯片封装的便捷性较,降低工作人员的工作强度,利于推广与使用。

附图说明

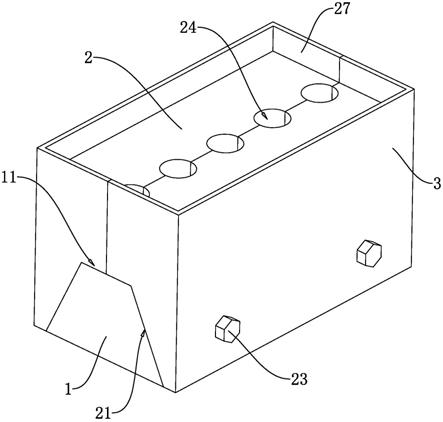

15.图1是本实施例主要体现一种便于使用的芯片封装模具整体结构示意图;

16.图2是本实施例主要体现第一模块与底座结构示意图;

17.图3是本实施例主要体现插杆结构示意图。

18.附图标记:1、底座;11、承接面;12、插孔;13、固定块;131、插槽;2、第一模块;21、抵紧面;22、插杆;221、导向斜面;23、固定螺栓;24、灌装孔;25、脱模倒角;26、连孔;27、防溢板;3、第二模块。

具体实施方式

19.以下结合附图1-3对本技术作进一步详细说明。

20.本技术实施例公开一种便于使用的芯片封装模具。

21.参照图1,一种便于使用的芯片封装模具,包括底座1,底座1 整体呈长条状,且底座1的截面为等腰梯形,底座1截面的上边长较下边长短。底座1上设置有第一模块2与第二模块3,第一模块2与第二模块3呈相对设置。底座1的上端面与两侧的侧面上形成有承接面11,第一模块2与第二模块3靠近底座1的一端均形成抵紧面21,第一模块2与第二模块3上的抵紧面21均搭设在底座1的承接面11 上。第一模块2与第二模块3通过抵紧面21搭设在底座1的承接面 11上,以使得,第一模块2与第二模块3安装在底座1上的便捷性得以提升。

22.参照图2和图3,底座1长度方向的两侧均开设有插孔12,插孔 12的轴线与底座1截面的高度方向相同,且插孔12的两端贯穿底座 1。底座1长度方向一侧的插孔12沿底座1长度方向均匀间隔开设有五个。第一模块2与第二模块3上均设置有插杆22,插杆22整体呈圆杆状。插杆22与插孔12对应,且插杆22的轴线与对应插孔12的轴线重合,插杆22的一端分别与对应的第一模块2与第二模块3固定,另一端与对应的插孔12插接配合。通过第一模块2与第二模块 3上的插杆22与底座1上的插孔12插接配合,以使得,第一模块2 与第二模块3在底座1上的稳定性得以提升。

23.参照图1和图3,插杆22轴线方向远离对应的第一模块2与第二模块3的一端均形成有导向斜面221,导向斜面221自插杆22远离对应第一模块2与第二模块3的一端向靠近对应第一模块2与第二模块3的一端呈向上倾斜。通过导向斜面221的导向作用,以使得,插杆22插入插孔12上的便捷性得以提升。

24.参照图1,第一模块2与第二模块3长度方向的两端均设置有固定螺栓23,固定螺栓23的螺杆均穿过对应第一模块2与第二模块3,固定螺栓23螺杆穿过第一模块2与第二模块3的一端均与底座1螺纹连接。通过固定螺栓23将第一模块2与第二模块3锁紧在底座1 上,以使得,第一模块2与第二模块3在底座1上的牢固性得以提升。

25.参照图1和图2,第一模块2与第二模块3之间开设有灌装孔24,灌装孔24的轴线与

插杆22的轴线平行,且灌装孔24沿底座1长度方向均匀间隔开设有五个。第一模块2靠近第二模块3的侧面所在平面平分任一灌装孔24。且灌装孔24轴线方向靠近底座1的一端形成有脱模倒角25,脱模倒角25的倾斜方向朝向背离底座1的一侧。通过脱模倒角25的设置,以提升脱模的便捷性。

26.参照图1和图2,第一模块2与第二模块3之间开设有连孔26,连孔26连通五个灌装孔24,在灌装时,硅胶灌入连孔26,以使得,五个灌装孔24内的硅胶能一次性取出,五个连接在一起,能够提升运输的便捷性。

27.参照图2,底座1上设置有固定块13,固定块13与灌装孔24对应,且固定块13位于对应的灌装孔24内,固定块13的一端与底座 1固定,另一端向远离的底座1的一侧延伸。固定块13上开设有插槽131,芯片插设在固定块13的插槽131内,以使得,芯片在灌装孔24内的稳定性得以提升。

28.参照图1,第一模块2与第二模块3上均设置有防溢板27,防溢板27的一端分别与对应的第一模块2与第二模块3固定,另一端向远离对应的第一模块2与第二模块3的一侧延伸,防溢板27防止硅胶流出第一模块2与第二模块3的上侧,以使得,灌装作业时的便捷性得以提升。

29.本技术实施例一种便于使用的芯片封装模具的实施原理为:组装中,将第一模块2与第二模块3上的插杆22插设在底座1的插孔12 上,同时,第一模块2与第二模块3上的抵紧面21搭设在底座1的承接面11上,然后通过固定螺栓23将第一模块2与第二模块3锁紧在底座1上,运用中,件芯片插设在固定块13的插槽131上,然后向灌装孔24内灌装硅胶,硅胶凝固以后,松开固定螺栓23,然后再将底座1沿插杆22轴线方向拔出底座1,随后再分开第一模块2与第二模块3。

30.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1