锂离子电池极组的压缩型保护套及其制作的电池的制作方法

1.本实用新型属于锂电池技术领域,尤其涉及一种锂离子电池极组的压缩型保护套及其制作的电池。

背景技术:

2.锂离子二次电池由于高比能量、长寿命、高可靠强度的特点被广泛利用。锂离子电池分为消费类和动力类两部分。动力锂离子电池由于使用工况的复杂性,因此对材料、体系、结构等方面的设计要求更为严格。根据文献报道及开发经验,动力锂离子电池寿命的衰减与循环过程中电池膨胀受力增加有较大关系。但是如果为了降低后期循环膨胀力而将电池设计成初期不受力,则会因为初期界面接触不紧密而导致循环性能变差,因此希望动力方形电池设计成初期有较小的力,而循环过程中力增长的比较慢,这样才能保证电池有长久的循环寿命。

技术实现要素:

3.本实用新型是为了克服现有技术中的不足,提供一种锂离子电池极组的压缩型保护套及其制作的电池,一方面防止极组外部的负极片与电池壳壁连接引发短路;另一方面在电池初期有较小的力使界面接触紧密,并在循环过程中力增长速度的比较慢,保证电池有长久的循环寿命。

4.本实用新型为实现上述目的,通过以下技术方案实现,一种锂离子电池极组的压缩型保护套,其特征是:包括保护套本体,所述保护套本体包括绝缘基底层和压缩嵌套层,绝缘基底层覆合在压缩嵌套层表面构成整体保护套本体,所述保护套本体展开后形状呈依次连接的保护套前壁板、底板和保护套后壁板,所述保护套前壁板和保护套后壁板两侧分别设有连接侧板,所述保护套前壁板、底板通过连接侧板与保护套后壁板折叠后构成形状呈上开口式的方盒状,所述底板上均布有吸液孔。

5.所述保护套本体采用厚度为0.5-1mm的绝缘、可压缩多孔材料制成压缩型保护套,所述保护套本体的壁厚根据极组和电池壳体之间的距离决定。

6.所述压缩嵌套层的压缩厚度最小值为0.1mm。

7.所述压缩嵌套层厚度占保护套本体厚度比例为20%-90%。

8.所述绝缘基底层采用pp或pet或发泡pp(epp)或pet泡沫的绝缘类材料制成。

9.所述压缩嵌套层采用发泡pp(epp)或pet泡沫或经取代后的石墨烯气凝胶材料制成。

10.一种采用压缩型保护套制成的电池,包括极组和电池壳体,其特征是:所述极组和电池壳体之间设有极组保护套,所述极组保护套的壁厚根据极组和电池壳体之间距离决定。

11.所述极组保护套包括绝缘基底层和压缩嵌套层,绝缘基底层覆合在压缩嵌套层表面构成整体保护套本体,所述绝缘基底层置于电池壳体一侧,压缩嵌套层置于极组侧。

12.所述极组保护套展开后形状呈依次连接的保护套前壁板、底板和保护套后壁板,所述保护套前壁板和保护套后壁板两侧分别设有连接侧板,所述保护套前壁板、底板通过连接侧板与保护套后壁板折叠后构成形状呈上开口式的方盒状,所述极组置于极组保护套的容积空间中。

13.所述极组保护套的底板上均布有吸液孔。

14.有益效果:与现有技术相比,本实用新型采用可压缩多孔材料作为极组保护套,既可以避免极组外部的负极片与电池壳壁连接引发短路,又能确保极组在初始时承受一定的挤压力,以保证极片界面间接触紧密,而在循环过程中该保护套又可以被压缩,来降低膨胀压力增长的速度,从而提高锂离子电池安全性和使用寿命。

附图说明

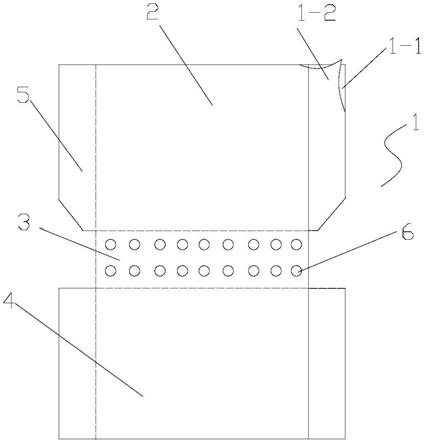

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的立体结构图;

17.图3是应用本实用新型的电池结构示意图。

18.图中:1、保护套本体,1-1、绝缘基底层,1-2、压缩嵌套层,2、保护套前壁板,3、底板,4、保护套后壁板,5、连接侧板,6、吸液孔,7、极组,8、电池壳体。

具体实施方式

19.以下结合较佳实施例,对依据本实用新型提供的具体实施方式详述如下:详见附图1和图2,本实施例提供了一种锂离子电池极组的压缩型保护套,包括保护套本体1,所述保护套本体包括绝缘基底层1-1和压缩嵌套层 1-2,绝缘基底层覆合在压缩嵌套层表面构成整体保护套本体,所述保护套本体展开后形状呈依次连接的保护套前壁板2、底板3和保护套后壁板4,所述保护套前壁板和保护套后壁板两侧分别设有连接侧板5,所述保护套前壁板、底板通过连接侧板与保护套后壁板折叠后构成形状呈上开口式的方盒状,所述底板上均布有吸液孔6,电池壳体底部的电解液可以通过该吸液孔沿着极组向极片上面扩散,增加了极片与电解液的浸润效果。吸液孔可改善电解液的吸收能力。

20.本实施例的优选方案是,所述保护套本体采用厚度为0.5-1mm的绝缘、可压缩多孔材料制成压缩型保护套,其厚度根据极组和电池壳体之间距离决定,可以保证一个较优的初始压力。

21.本实施例的优选方案是,所述压缩嵌套层被压缩后的厚度可至0.1mm。

22.本实施例的优选方案是,所述压缩嵌套层厚度占保护套本体厚度比例为20%-90%。

23.本实施例的优选方案是,所述绝缘基底层采用pp或pet或发泡pp (epp)或pet泡沫的绝缘类材料制成。所述压缩嵌套层采用发泡pp(epp) 或pet泡沫或经取代后的石墨烯气凝胶材料制成。

24.如图3所示,一种采用压缩型保护套制成的电池,包括极组7和电池壳体8,所述极组和电池壳体之间设有极组保护套。所述极组保护套包括绝缘基底层和压缩嵌套层,绝缘基底层覆合在压缩嵌套层表面构成整体保护套本体,所述绝缘基底层置于电池壳体一侧,压缩嵌套层置于极组侧,由于现有方形动力电池壳体一般带正电,而电池极组的最外层均

为负极片包裹,若两者直接接触则会导致电池内部短路,极组保护套可有效防止短路的发生。所述极组保护套展开后形状呈依次连接的保护套前壁板、底板和保护套后壁板,所述保护套前壁板和保护套后壁板两侧分别设有连接侧板,所述保护套前壁板、底板通过连接侧板与保护套后壁板折叠后构成形状呈上开口式的方盒状,所述极组置于极组保护套的容积空间中。本实施例两侧的侧板宽度之和与底板宽度相同,两侧的侧板对接后宽度与底板宽度相同或两侧的侧板搭接后的宽度之和与底板宽度相同。所述极组保护套的底板上均布有吸液孔,吸液孔可改善电解液的吸收能力。所述极组保护套的壁厚根据极组和电池壳体之间距离决定,可以保证一个较优的初始压力。

25.由于现有方形动力电池壳体一般带正电,而电池极组的最外层均为负极片包裹,若两者直接接触则会导致电池内部短路。本实用新型的极组保护套1作为绝缘层存在极组7和电池壳体8之间,可有效防止短路的发生。

26.极组保护套的压缩模量为0.9-10mpa,压缩模量相比于之前的保护套得到较大的降低,并且保护套初始厚度可以根据极组厚度与电池壳内腔的比值来确定。因此能够保证在整个循环周期中,极组及界面都受到一定的压力,但是又能降低压力随循环的增长的速度,从而提高锂离子电池安全性和使用寿命。

27.通过压强与压缩模量的关系式,可知形变量与压缩模量成负相关,因此可以确认可压缩保护套具有更优秀的压缩能力,而较大的压缩量可以释放极组循环过程中产生膨胀力,从而降低力的增长速度。

28.极组保护套的制作:

29.1)保护套本体板材的选择:选用pp或pet或发泡pp(epp)或pet 泡沫的绝缘类材料制成绝缘基底层;采用发泡pp(epp)或pet泡沫或经取代后的石墨烯气凝胶材料制成压缩嵌套层;将绝缘基底层采用覆膜工艺将其与压缩嵌套层制成整体板材;

30.2)根据电池规格下料,采用冲压或模切工艺下料制成保护套本体展开板材;

31.3)保护套前壁板和保护套后壁板两侧的连接侧板压制折线,保护套前壁板及保护套后壁板与底板之间压制折线,并通过折线折叠后制成上面开口方盒,形成盒式保护套。

32.本实用新型通过将极片卷绕成极组后,在装配时将极组放入到极组保护套中,然后进行注液、封口、化成、老化等工序。将老化完毕的电池,进行1c充放电循环测试。

33.极组的厚度范围在0.5-20cm,如27mm

×

148mm

×

97mm尺寸的电池,极组厚度为21mm,如71mm

×

173mm

×

210mm尺寸的电池,极组厚度为65mm。

34.由于保护套的厚度是根据极组与电池壳内腔的距离来选择的,因此极组在初始时界面接触紧密。随着充电的进行,极片厚度逐渐膨胀,使得极组保护套受到一定的挤压力而变薄,而放电过程中,极片厚度逐渐减小,保护套厚度又能反弹,以此来保证极组界面接触紧密。在充放电循环初期,保护套受到的挤压力主要来自极片的膨胀,随着循环的进行,界面反应不断发生使得极片厚度增加,长时间的极片膨胀使得极片厚度发生一定程度的增厚,以及电池测试过程中产气都使得极组保护套、电池壳体受到的挤压力不断增大,迅速增大的挤压力会导致电池壳防爆阀破裂而导致电池寿命终止,严重的会发生安全问题。而可压缩保护套正是缓解了这些压力增长的速度,使得电池在使用过程中得以延长寿命,保证安全性。

35.通过压缩模量计算公式可以推测新型可压缩保护套可以承载0.1-2mpa 的膨胀

力,极大地降低极组膨胀力的增长速度。大幅度提高电池的安全性。

36.公式:es=

△

p/εz=h1

×

(p2-p1)/(h2-h1)

37.其中,es代表材料压缩模量;

△

p代表压力变化值;εz厚度变化率;p2、 p1分别代表材料测试后、测试前承受的压力;h2、h1分别代表材料测试后、测试前的厚度值。

38.上述参照实施例对该一种锂离子电池极组的压缩型保护套及其制作的电池进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本实用新型总体构思下的变化和修改,应属本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1