袋膜、袋型电池壳体、和袋型二次电池的制作方法

袋膜、袋型电池壳体、和袋型二次电池

1.相关申请的交叉引用

2.本技术要求于2020年06月09日提交的韩国专利申请第10-2020-0069917号的优先权的权益,将上述专利申请的公开内容通过引用全部并入本文。

技术领域

3.本实用新型涉及一种袋膜、一种袋型电池壳体和一种袋型二次电池,且更特别是涉及一种拉伸强度和伸长率得以提高从而改善可模制性的袋膜、袋型电池壳体和袋型二次电池。

背景技术:

4.通常,二次电池包括镍镉电池、镍氢电池、锂离子电池、和锂离子聚合物电池。这类二次电池正被应用和使用于诸如数码相机、p-dvd、mp3p、移动电话、pda、便携式游戏装置、电动工具,电动自行车等的小型产品以及诸如电动车辆和混合动力车辆、用于存储剩余电力或可再生能源的电力存储装置、以及备用电力存储装置之类的需要高功率的大型产品中。

5.通常,为了制造锂二次电池,首先,将电极活性材料浆料施加至正极集电器和负极集电器以制造正极和负极。然后,将电极层压在隔板的两侧上以形成电极组件。此外,将电极组件容纳在电池壳体中,然后在注入电解质之后将电池壳体密封。

6.根据容纳电极组件的壳体的材料,这类二次电池分为袋型二次电池和罐型二次电池。在袋型二次电池中,电极组件容纳在由挠性聚合物材料制得的袋中。此外,在罐型二次电池中,电极组件容纳在由金属或塑料制得的壳体中。

7.作为袋型二次电池的壳体的袋通过在具有挠性的袋膜上进行施压工序来形成杯状部而制造。此外,当形成杯状部时,将电极组件容纳在杯状部的容纳空间中,然后将密封部密封以制造二次电池。

8.在施压工序中,通过将袋膜插入施压设备中并通过使用冲头对袋膜施加压力以使袋膜伸长来进行拉伸模制。将袋膜设置为多层,且设置在袋膜中的阻气层由金属制成。然而,根据现有技术,在铝合金中,阻气层的金属具有较大的晶粒尺寸,并且阻气层的厚度较薄。结果,可模制性可能劣化。因此,在袋膜中模制具有更深深度的杯状部是受限的,并且当对杯状部的底部的边缘和开口的边缘施加圆角时,减小圆角的半径也是受限的。此外,模制接近竖直状态设置的杯状部的外壁也是受限的。结果,二次电池的死空间会增加,并且电极组件的尺寸会减小,导致相对于二次电池体积的能量效率降低。

技术实现要素:

9.技术问题

10.本实用新型的用于解决上述问题的目的是提供一种拉伸强度和伸长率得以提高从而改善可模制性的袋膜、袋状电池壳体、和袋型二次电池。

11.本实用新型的目的不限于上述目的,本领域技术人员根据以下描述将清楚地理解本文中未描述的其他目的。

12.技术方案

13.根据本实用新型的用于解决上述问题的实施方式的用于制造容纳电极组件的袋型电池壳体的袋膜包括:由第一聚合物制得并形成为最内层的密封层;由第二聚合物制得并形成为最外层的表面保护层;和由含aa80xx基铝合金的金属制得并层压在所述表面保护层和所述密封层之间的阻气层,其中所述阻气层的厚度为50μm至70μm,并且所述密封层的厚度为70μm至100μm。

14.此外,所述铝合金可以包括aa8021铝合金。

15.此外,所述铝合金可以包含1.3重量%至1.7重量%的铁。

16.此外,所述铝合金可以包含0.2重量%或更少的硅。

17.此外,所述铝合金的晶粒尺寸可以为10μm至13μm。

18.此外,所述阻气层的厚度可以为55μm至65μm。

19.此外,所述密封层的厚度可以为75μm至85μm。

20.此外,所述第一聚合物可以包括聚丙烯(pp)。

21.此外,所述表面保护层的厚度可以为5μm至25μm。

22.此外,所述表面保护层的厚度可以为7μm至12μm。

23.此外,所述第二聚合物可以包括聚对苯二甲酸乙二醇酯(pet)。

24.此外,袋型电池壳体可以进一步包括由第三聚合物制得并且层压在所述表面保护层和所述阻气层之间的拉伸辅助层。

25.此外,所述拉伸辅助层的厚度可以为20μm至50μm。

26.此外,所述拉伸辅助层的厚度可以为25μm至38μm。

27.此外,所述拉伸辅助层和所述阻气层的厚度比可以为1:1.5至1:2.5。

28.此外,所述第三聚合物可以包括尼龙。

29.在根据本实用新型的用于解决上述问题的实施方式的袋型电池壳体中,所述袋型电池壳体容纳电极组件并通过模制袋膜来制造,所述袋膜包括:由第一聚合物制得并形成为最内层的密封层;由第二聚合物制得并形成为最外层的表面保护层;和由含aa80xx基铝合金的金属制得并层压在所述表面保护层和所述密封层之间的阻气层,其中所述阻气层的厚度为50μm至70μm,并且所述密封层的厚度为70μm至100μm。

30.根据本实用新型的用于解决上述问题的实施方式的袋型二次电池包括:通过层压正极、隔板、和负极而形成的电极组件;和配置为容纳所述电极组件的袋型电池壳体,其中所述袋型电池壳体通过模制袋膜来制造,并且所述袋膜包括:由第一聚合物制得并形成为最内层的密封层;由第二聚合物制得并形成为最外层的表面保护层;和由含aa80xx基铝合金的金属制得并层压在所述表面保护层和所述密封层之间的阻气层,其中所述阻气层的厚度为50μm至70μm,并且所述密封层的厚度为70μm至100μm。

31.其他实施方式的细节被包括在详细描述和附图中

32.有益效果

33.根据本实用新型的实施方式,至少具有以下效果。

34.当模制袋膜以制造袋型电池壳体时,由于袋膜的拉伸强度和伸长率的提高,因而

韧性可以增加以改善可模制性。

35.本实用新型的效果不受前述描述的限制,因此,在本说明书中涉及更多种不同的效果。

附图说明

36.图1是根据本实用新型的实施方式的二次电池的组装图。

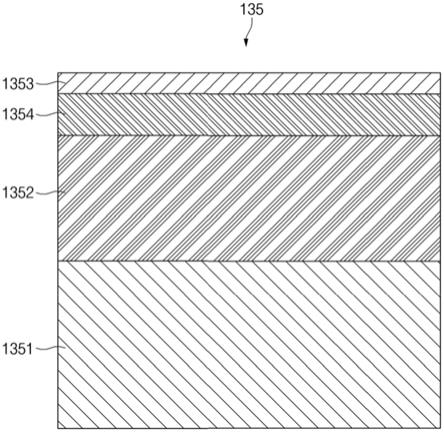

37.图2是根据本实用新型的实施方式的袋膜的截面图。

38.图3是示出合金编号为aa8079的铝合金和合金编号为aa8021的铝合金的铁含量和硅含量的图。

39.图4是示出根据合金编号为aa8079的铝合金和合金编号为aa8021的铝合金的铁含量和硅含量的拉伸强度、伸长率、和晶粒尺寸的图。

40.图5是合金编号为aa8079的铝合金和合金编号为aa8021的铝合金的晶粒的放大sem照片。

具体实施方式

41.通过参考附图描述的以下实施方式,将阐明本实用新型的优点和特征及其实现方法。然而,本实用新型可以以不同的形式实施,并且不应被解释为受限于本文阐述的实施方式。而是,提供这些实施方式以使得本公开内容将是透彻和完整的,并且将向本领域技术人员充分传达本实用新型的范围。此外,本实用新型仅由权利要求的范围限定。贯穿全文,相似的参考标号指代相似的元件。

42.除非在本实用新型中所用的术语被不同地定义,否则本文中所用的所有术语(包括技术术语和科学术语)具有按照本领域技术人员通常理解的相同的含义。此外,除非在说明书中清楚和明确地定义,否则在常用字典中定义的术语不被理想化地或过度地解释为具有形式意义。

43.在以下描述中,技术术语仅用于解释特定的示例性实施方式,而不限制本实用新型。在本说明书中,单数形式的术语可以包括复数形式,除非特别提及。“包括”和/或“包含”的含义不排除除了所提及的组件之外的其他组件。

44.在下文中,将参考附图详细地描述优选实施方式。

45.图1是根据本实用新型的实施方式的二次电池1的组装图。图2是根据本实用新型的实施方式的袋膜的截面图。

46.根据本实用新型的实施方式,当袋膜135被模制以制造袋型电池壳体13时,由于可以改善袋膜135的拉伸强度和伸长率,所以可以增加韧性以改善可模制性。

47.为此,根据本实用新型的实施方式的用于制造容纳电极组件10的袋型电池壳体13的袋膜135包括:由第一聚合物制得并形成为最内层的密封层1351;由第二聚合物制得并形成为最外层的表面保护层1353;和由含aa80xx基铝合金的金属制得并层压在表面保护层1353和密封层1351之间的阻气层1352,其中阻气层1352的厚度为50μm至70μm,并且密封层1351的厚度为70μm至100μm。特别地,阻气层1352的厚度为55μm至65μm,并且密封层1351的厚度为75μm至85μm。

48.此外,在容纳电极组件并通过模制袋膜135制造的袋型电池壳体13中,袋膜135包

括:由第一聚合物制得并形成为最内层的密封层1351;由第二聚合物制得并形成为最外层的表面保护层1353;和由含aa80xx基铝合金的金属制得并层压在表面保护层1353和密封层1351之间的阻气层1352,其中阻气层1352的厚度为50μm至70μm,并且密封层1351的厚度为70μm至100μm。特别地,阻气层1352的厚度为55μm至65μm,并且密封层1351的厚度为75μm至85μm。

49.此外,根据本实用新型的实施方式的二次电池1包括:通过层压正极、隔板和负极而形成的电极组件10;和容纳电极组件10的袋型电池壳体13,其中袋型电池壳体13通过模制袋膜135来制造,并且袋膜135包括:由第一聚合物制得并形成为最内层的密封层1351;由第二聚合物制得并形成为最外层的表面保护层1353;和由含aa80xx基铝合金的金属制得并层压在表面保护层1353和密封层1351之间的阻气层1352,其中阻气层1352的厚度为50μm至70μm,并且密封层1351的厚度为70μm至100μm。特别地,阻气层1352的厚度为55μm至65μm,并且密封层1351的厚度为75μm至85μm。

50.通过交替地堆叠电极和隔板来形成电极组件10。首先,将其中电极活性材料、粘合剂、和增塑剂彼此混合的浆料施加至正极集电器和负极集电器以制造正极和负极。之后,将正极和负极分别层压在隔板的两侧上以形成具有预定形状的电极组件10。然后,将电极组件插入电池壳体13中,将电解质注入电池壳体13中,并执行密封工序。

51.具体地,电极组件10包括两种类型的电极,例如正极和负极,以及插置在电极之间以使电极彼此绝缘的隔板。电极组件10可以是堆叠型、果冻卷型、堆叠和折叠型、或类似者。正极和负极这两种类型的电极中的每一种均具有其中将活性材料浆料施加至具有金属箔或金属网状的电极集电器上的结构。通常可以通过用添加的溶剂搅拌粒状活性材料、辅助导体、粘合剂、和增塑剂来形成浆料。可以在随后的工序中除去溶剂。

52.如图1所示,电极组件10包括电极接片11。电极接片11分别连接至电极组件10的正极和负极以从电极组件10向外突出,从而在电极组件10的内部和外部之间提供了电子移动的路径。电极组件10的电极集电器是由涂覆有电极活性材料的部分和其上未施用电极活性材料的远端(即,非涂覆部分)构成。此外,每个电极接片11可以通过切割非涂覆部分或通过将单独的导电构件藉由超声焊接连接至非涂覆部分而形成。如图1所示,电极接片11可以在电极组件10的每个不同方向上突出,但不限于此。例如,电极接片可以在各种方向上突出,例如,从同一方向的一侧彼此平行地突出。

53.在电极组件10中,通过点焊将向二次电池1的外部供电的电极引线12连接至电极接片11。此外,电极引线12的一部分被绝缘部14围绕。绝缘部14可以设置为限制在其上热熔有电池壳体13的第一壳体131和第二壳体132的密封部134内,以使得电极引线12粘结至电池壳体13上。此外,可以防止从电极组件10产生的电力通过电极引线12流到电池壳体13,并可以维持电池壳体13的密封。因此,绝缘部14可以由不导电的具有非导电性的非导体制成。通常,尽管主要将易于附接至电极引线12并且具有相对薄的厚度的绝缘带用作绝缘部14,但是本实用新型不限于此。例如,可以使用各种构件作为绝缘部14,只要该构件能够使电极引线12绝缘即可。

54.电极引线12的一端连接至电极接片11,并且电极引线12的另一端突出到电池壳体13的外部。即,电极引线12包括正极引线121和负极引线122,正极引线121的一端连接到正极接片111以在正极接片111突出的方向上延伸,负极引线122的一端连接到负极接片112以

在负极接片112突出的方向上延伸。另一方面,如图1所示,所有的正极引线121和负极引线122的另一端均突出到电池壳体13的外部。结果,在电极组件10中产生的电力可被提供到外部。此外,由于正极接片111和负极接片112中的每一个都形成为在各个方向上突出,因此正极引线121和负极引线122中的每一个可以在各个方向上延伸。

55.正极引线121和负极引线122可以由彼此不同的材料制成。也就是说,正极引线121可以由与正极集电器相同的材料制成,即铝(al)材料,并且负极引线122可以由与负极集电器相同的材料制成,即铜(cu)材料或涂有镍(ni)的铜材料。此外,电极引线12的突出到电池壳体13的外部的部分可以设置为端子部并且电连接至外部端子。

56.电池壳体13是由挠性材料制成的袋,其将电极组件10容纳在其中。在下文中,将描述电池壳体13是袋的情况。当通过使用冲头等来拉伸具有挠性的袋膜135时,袋膜135的一部分被拉伸以形成包括口袋状容纳空间1331的杯状部133,从而制造电池壳体13。

57.电池壳体13容纳电极组件10以使得电极引线12的一部分即端子部露出,然后进行密封。如图1所示,电池壳体13包括第一壳体131和第二壳体132。第二壳体132中可以设置有容纳空间1331,在该容纳空间1331中形成有杯状部133以容纳电极组件10,第一壳体131可以覆盖容纳空间1331的上侧以使得电极组件10不分离至电池壳体13的外部。如图1所示,第一壳体131的一侧和第二壳体132的一侧可以彼此连接。然而,本实用新型不限于此。例如,第一壳体131和第二壳体132可以被单独地制造为彼此分离。

58.当在袋膜135上模制杯状部133时,可以将与一个袋膜135对称的两个杯状部133彼此相邻地拉伸模制。然后,如图1所示,杯状部133分别形成在第一壳体131和第二壳体132中。在将电极组件10容纳在设置在第一壳体131的杯状部133中的容纳空间1331中之后,可以在电池壳体13中折叠形成在两个杯状部133之间的桥136以使得两个杯状部133彼此面对。然后,第二壳体132的杯状部133也从其上侧容纳电极组件10。因此,由于两个杯状部133容纳一个电极组件10,因此与设置一个杯状部133的情况相比,可以容纳厚度更厚的电极组件10。此外,由于电池壳体13被折叠以形成二次电池1的一个边缘,所以当稍后执行密封工序时,可以减少待密封的边缘的数量。因此,可以提高处理速度,并且可以减少密封工序的数量。

59.当电极引线12连接至电极组件10的电极接片11,并且绝缘部14设置在电极引线12的一部分上时,电极组件10可以容纳在第二壳体132的杯状部133中设置的容纳空间1331中,第一壳体131可以从上侧覆盖容纳空间。此外,将电解质注入到容纳空间中,并且将形成在第一壳体131和第二壳体132的边缘上的密封部134密封。电解质可以移动在二次电池1的充电和放电期间由电极的电化学反应产生的锂离子。电解质可以包括作为锂盐和高纯度有机溶剂的混合物的非水有机电解质、或者使用聚合物电解质的聚合物。此外,电解质可包括硫化物基、氧化物基、或聚合物基的固体电解质,并且该固体电解质可具有容易由于外力而变形的挠性。袋型二次电池1可以通过上述方法制造。

60.图2是根据本实用新型的实施方式的袋膜135的截面图。

61.可以通过拉伸袋膜135来制造作为根据本实用新型的实施方式的袋型二次电池1的电池壳体13的袋。即,通过使用冲头等来拉长袋膜135以形成杯状部133,从而制造电池壳体13。根据本实用新型的实施方式,如图2所示,袋膜135包括密封层1351、阻气层1352、表面保护层1353、和拉伸辅助层1354。

62.密封层1351由第一聚合物制得并形成为最内层以与电极组件10直接接触。在本文中,最内层表示当相对于阻气层1352以与设置电极组件10的方向相反的方向取向时位于最先的层。在袋中,当使用冲头拉伸具有如上所述的层压结构的袋膜135时,袋膜135的一部分被拉长以形成包括具有袋状的容纳空间1331的杯状部133。此外,当将电极组件10容纳在容纳空间1331中时,注入电解质。之后,当第一壳体131和第二壳体132彼此接触,并且对密封部134施加热压缩时,密封层1351彼此结合以密封袋。在本文中,由于密封层1351与电极组件10直接接触,所以密封层1351必须具有绝缘性。此外,由于密封层1351与电解质接触,因此密封层1351必须具有耐腐蚀性。此外,由于电池壳体13的内部被完全密封以防止材料在电池壳体13的内部和外部之间移动,所以必须实现高密封性。即,密封层1351彼此结合的密封部134应具有优异的结合强度。通常,形成密封层1351的第一聚合物可以包括选自由以下各者构成的群组中的一种或多种材料:聚乙烯、聚丙烯、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚氯乙烯、亚克力聚合物、聚丙烯腈、聚酰亚胺、聚酰胺、纤维素、芳族聚酰胺、尼龙、聚酯、聚对苯撑苯并二恶唑、聚芳酯、聚四氟乙烯、和玻璃纤维。特别地,诸如聚丙烯(pp)或聚乙烯(pe)的聚烯烃基树脂被用于密封层1351。聚丙烯(pp)具有优异的诸如拉伸强度、刚性、表面硬度、耐磨性、和耐热性之类的机械性质和诸如耐腐蚀性之类的化学性质,因此主要用于制造密封层1351。此外,密封层1351可以由流延聚丙烯、酸改性聚丙烯、或聚丙烯-丁烯-乙烯三元共聚物制成。在本文中,酸改性聚丙烯可以是马来酸酐聚丙烯(mah pp)。此外,密封层1351可以具有由一种材料制成的单层结构或分别将两种或更多种材料形成为层的复合层结构。

63.根据本实用新型的实施方式,密封层1351的厚度可以为70μm至100μm,并且特别优选地为75μm至85μm。如果密封层1351的厚度小于70μm,则存在例如在密封期间内部破裂的情况下密封层1351的耐久性劣化的问题。此外,如果密封层1351的厚度大于100μm,则由于整个袋的厚度过厚,所以可能降低相对于二次电池1的体积的能量密度。

64.阻气层1352被层压在表面保护层1353和密封层1351之间以确保袋的机械强度、阻止二次电池1外部的气体或湿气的引入和排出、并防止电解质泄漏。阻气层1352由金属制成,并且特别地,根据本实用新型的实施方式的阻气层1352可以由含aa88xx基铝合金的铝合金制成。铝可以确保具有预定水平以上的机械强度,但是重量很轻。因此,铝可以确保由于电极组件10和电解质所致的电化学性能的补充和热耗散。

65.在现有技术中,尽管经常使用基于aa30xx的铝合金,但是由于铁含量为0.7重量%或更小,因此存在机械强度低的问题。因此,根据本实用新型的实施方式的铝合金可以是aa80xx基铝合金。该铝合金中可以包括多种材料,例如,选自由铁(fe)、铜(cu)、铬(cr)、锰(mn)、镍(ni)、镁(mg)、和锌(zn)构成的群组中的一种或多种材料。稍后将描述根据本实用新型的实施方式的用于制造阻气层1352的铝合金的详细描述。

66.根据现有技术,阻气层1352的厚度为约30μm至约50μm,特别是40μm,因此,可模制性变劣。因此,即使袋膜135被拉伸模制,模制更深深度的杯状部133且外壁设置为接近竖直状态会受到限制,并且减小杯状部133的边缘的圆角曲率半径也受到限制。

67.为了解决该问题,如果将阻气层1352的厚度增加到约70μm至约90μm,则不仅制造成本增加,而且袋的总厚度也过厚。结果,存在相对于二次电池1的体积的能量密度劣化的问题。如果为了减小袋的总厚度而将密封层1351的厚度减小到小于70μm,则存在如上所述

的密封耐久性劣化的问题。

68.根据本实用新型的实施方式,阻气层1352的厚度可以为50μm至70μm,并且特别优选地为55μm至65μm。因此,阻气层1352的可模制性得到改善。因此,当将袋膜135拉伸模制时,杯状部133的深度可以更深,并且杯状部133的外壁可以设置成接近竖直状态以减小杯状部133的边缘的圆角曲率半径。结果,由于容纳空间1331的体积增大,因此可以在容纳于其中的电极组件10中层压更多的电极和隔板,并且可以提高相对于其体积的能量效率。此外,在不减小密封层1351的厚度的情况下,制造成本可不会显著增加,袋的总厚度可不会显著增加,并且密封耐久性可不会劣化。

69.表面保护层1353由第二聚合物制得并形成为最外层以保护二次电池1免受外部摩擦和碰撞并且还使电极组件10与外部电绝缘。在本文中,最外层表示相对于阻气层1352以与设置电极组件10的方向相反的方向取向时位于最后的层。形成表面保护层1353的第二聚合物可以包括选自由以下各者构成的群组中的一种或多种材料:聚乙烯、聚丙烯、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚氯乙烯、亚克力聚合物、聚丙烯腈、聚酰亚胺、聚酰胺、纤维素、芳族聚酰胺、尼龙、聚酯、聚对苯撑苯并二恶唑、聚芳酯、聚四氟乙烯、和玻璃纤维。特别地,优选的是主要使用具有耐磨性和耐热性的聚合物,例如聚对苯二甲酸乙二醇酯(pet)。此外,表面保护层1353可以具有由一种材料制成的单层结构或分别将两种或更多种材料形成为层的复合层结构。

70.根据本实用新型的实施方式,表面保护层1353的厚度可以为5μm至25μm,特别优选地为7μm至12μm。如果表面保护层1353的厚度小于6μm,则存在外部绝缘劣化的问题。另一方面,如果表面保护层1353的厚度大于25μm,则整个袋变厚,因此,可能降低相对于二次电池1的体积的能量密度。

71.尽管pet便宜、具有优异的耐久性且具有优异的电绝缘性,但是pet相对于常用于阻气层1352的铝的粘合性很差,并且当藉由施加应力而拉长pet时的行为也是有所不同的。因此,当表面保护层1353和阻气层1352直接彼此粘附时,表面保护层1353和阻气层1352在拉伸模制期间可能分层。结果,阻气层1352不能均匀地伸长,从而引起可模制性劣化的问题。

72.根据本实用新型的实施方式,电池壳体13可进一步包括由第三聚合物制得且层压在表面保护层1353和阻气层1352之间的拉伸辅助层1354。拉伸辅助层1354层压在表面保护层1353和阻气层1352之间,以防止当拉长表面保护层1353和阻气层1352时表面保护层1353和阻气层1352分层。形成拉伸辅助层1354的第三聚合物可以包括选自由以下各者构成的群组中的一种或多种材料:聚乙烯、聚丙烯、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚氯乙烯、亚克力聚合物、聚丙烯腈、聚酰亚胺、聚酰胺、纤维素、芳族聚酰胺、尼龙、聚酯、聚对苯撑苯并二恶唑、聚芳酯、聚四氟乙烯、和玻璃纤维。特别是,由于尼龙树脂容易粘附在表面保护层1353的聚对苯二甲酸乙二醇酯(pet)上,并且被拉长时的行为与阻气层1352的铝合金相似,因此优选的是主要使用尼龙树脂。此外,拉伸辅助层1354可以具有由一种材料制成的单层结构或分别将两种或更多种材料形成为层的复合层结构。

73.在现有技术中,阻气层1352的厚度为约40μm,因此,拉伸辅助层1354的厚度为明显较薄的约15μm。即,拉伸辅助层1354和阻气层1352的厚度比为1:2.67,因此可以看出,阻气层1352的厚度比相当高。然而,如上所述,根据本实用新型的实施方式,由于阻气层1352的

厚度为约55μm至约65μm,因此改善了阻气层1352的可模制性。在本文中,也为了改善拉伸辅助层1354的可模制性,拉伸辅助层1354的厚度可以为20μm至50μm,特别优选地为25μm至38μm。如果拉伸辅助层1354的厚度小于20μm,则拉伸辅助层1354可能无法顺应改善阻气层1352的可模制性,并且可能在拉长期间受损。另一方面,如果拉伸辅助层1354的厚度大于50μm,则袋的总厚度变厚,从而增加二次电池1的体积,因而使能量密度劣化。特别地,根据本实用新型的实施方式,拉伸辅助层1354和阻气层1352的厚度比可以小于1:2.5。即,与根据现有技术的拉伸辅助层1354的厚度比相比,拉伸辅助层1354的厚度比可进一步增加。然而,当拉伸辅助层1354的厚度过厚时,袋的总厚度较厚,并且厚度比优选大于1:1.5。即,厚度比优选为1:1.5至1:2.5。

74.图3是示出合金编号为aa8079的铝合金和合金编号为aa8021的铝合金的铁含量和硅含量的图。

75.当铝合金含有大量的铁时,机械强度得以提高,而当铝合金含有少量的铁时,挠性得以提高。如图3所示,合金编号为aa8079的铝合金(以下称为aa8079铝合金)含有0.6重量%至1.2重量%的铁和0.3重量%或更少的硅。即,在使用aa8079铝合金制造阻气层1352的情况下,由于包含相对少量的铁,因此可以提高挠性,但是强度可能降低而限制可模制性。

76.另一方面,如图3所示,aa8021铝合金可包含1.2重量%至1.7重量%的铁,特别是1.3重量%至1.7重量%,和0.2重量%或更少的硅。在使用aa8021铝合金制造阻气层1352的情况下,由于包含相对大量的铁,因此可以提高拉伸强度和伸长率。

77.另一方面,当对任何材料施加拉力时,拉伸强度和伸长率之间的关系可以表示为曲线图。在本文中,如果曲线图的纵轴是拉伸强度,横轴是伸长率,则曲线图的下部区域是相应材料的韧性。韧性是指抵抗材料断裂的韧性程度,并且韧性增加得越多,材料破裂之前材料被拉长得越多。

78.因此,当使用aa8021铝合金制造阻气层1352时,可以提高拉伸强度和伸长率,并且因此可以提高韧性和可模制性。

79.图4是示出根据aa8079铝合金和aa8021铝合金的铁含量和硅含量的拉伸强度、伸长率、和晶粒尺寸的图,图5是aa8079铝合金和aa8021铝合金的晶粒的放大sem照片。

80.如图4所示,拉伸强度、伸长率、和晶粒尺寸根据铝合金的铁含量而变化。特别地,由于拉伸强度和伸长率与铁含量成正比,因此拉伸强度和伸长率也随着铁含量的增加而增加。另一方面,由于晶粒尺寸与铁含量成反比,因此晶粒尺寸随着铁含量的增加而减小。

81.如上所述,在铝合金中,由于aa8079铝合金包含0.6重量%至1.2重量%的铁,因此,晶粒尺寸相对较大至13μm至21μm,如图5所示。因此,存在这样的问题:由于在被拉长时内部应力被较少地分散,因此针孔的数量增加,所以电池壳体13的可模制性劣化。

82.另一方面,在铝合金中,由于aa8021铝合金包含1.2重量%至1.7重量%的铁,因此晶粒尺寸相对较小至10μm至13μm,如图5所示。因此,由于在被拉长时内部应力更加分散,因此针孔的数量可以减少,从而改善电池壳体13的可模制性。

83.因此,根据本实用新型的实施方式的用于制造阻气层1352的铝合金可以包含1.2重量%至1.7重量%的铁,特别是1.3重量%至1.7重量%的铁。此外,铝合金可以包含0.2重量%或更少的硅。此外,晶粒尺寸可以是10μm至13μm。即,优选的是用于制造阻气层1352的

铝合金为aa8021铝合金。

84.通过模制袋膜135而制造的袋型电池壳体13可以具有改善的可模制性,以使得杯状部133的深度更深,杯状部133的外壁也被设置为接近竖直状态,并且杯状部133的边缘的曲率半径减小,从而容纳更大和更厚的电极组件10。因此,用电池壳体13制造的二次电池1可以增加相对于其体积的能量效率。

85.制造例1

86.将宽度为266cm、长度为50m、厚度为25μm的尼龙树脂和宽度为266cm、长度为50m、厚度为12μm的聚对苯二甲酸乙二醇酯(pet)依次层压在宽度为266cm、长度为50m、厚度为60μm的aa8021铝(al)合金的一个表面上,并将宽度为266cm、长度为50m、厚度为80μm的流延聚丙烯(cpp)层压在aa8021铝(al)合金的另一表面上。

87.在本文中,通过使用常规聚氨酯粘合剂以干层压的方式将尼龙和铝(al)合金彼此结合,并且具有优异的耐电解液性能的流延聚丙烯(cpp)在高温下熔融,然后将其共挤出并层压在铝(al)合金上,以制造根据本实用新型的制造例的袋膜。在本文中,铝(al)合金形成阻气层,pet形成表面保护层,尼龙形成拉伸辅助层,cpp形成密封层。根据制造例1,拉伸辅助层与阻气层的厚度比为1:2.4。

88.制造例2

89.以与制造例1同样的方式制造袋膜,不同之处在于,尼龙树脂的厚度为30μm,聚对苯二甲酸乙二醇酯(pet)的厚度为7μm。根据制造例2,拉伸辅助层与阻气层的厚度比为1:2。

90.制造例3

91.以与制造例1同样的方式制造袋膜,不同之处在于,尼龙树脂的厚度为25μm,聚对苯二甲酸乙二醇酯(pet)的厚度为7μm。根据制造例3,拉伸辅助层与阻气层的厚度比为1:2.4。

92.比较例1

93.以与制造例1同样的方式制造根据比较例1的袋膜,不同之处在于,aa8021铝(al)合金的厚度为40μm,流延聚丙烯(cpp)的厚度为80μm,尼龙树脂的厚度为15μm。根据比较例1,拉伸辅助层与阻气层的厚度比为1:2.67。

94.比较例2

95.以与制造例1同样的方式制造根据比较例2的袋膜,不同之处在于,aa8021铝(al)合金的厚度为80μm,流延聚丙烯(cpp)的厚度为60μm。根据比较例2,拉伸辅助层与阻气层的厚度比为1:3.2。

96.测量物理性质-1.可模制性的方法

97.在将制造例1、制造例2、制造例3、比较例1、和比较例2中制造的袋膜切割成90mm

×

150mm的相同尺寸之后,进行模制,同时改变在每一个用于模制电池壳体的设备中的模制深度,其包括一个宽度32mm

×

宽度55mm的冲模和两个宽度32mm

×

宽度55mm的冲模。此外,记录每个样品中出现裂纹时的模制深度。在此,将用于模制电池壳体的设备的冲头(punch)和冲模(molding part)的拐角和边缘进行倒圆角。此外,冲头的每个拐角具有2mm的曲率,冲头的每个边缘具有1mm的曲率,并且冲模的每个拐角具有2.3mm的曲率,冲模的每个边缘具有1mm的曲率。此外,冲头与冲模之间的间隙为0.3mm。在包括两个冲模的电池壳体模制设备中,两个冲模之间的距离为1mm。

98.通过测量物理性质-1.可模制性获得的结果

99.[表1]

[0100][0101][0102]

如上表1中所述,当在包括一个冲模的用于模制电池壳体的设备中模制一个杯状部时,根据本实用新型的制造例1的袋膜能够在没有破裂的情况下模制为15.0mm的深度,根据制造例2的袋膜能够模制为17.0mm的深度,根据制造例3的袋膜能够模制为16.0mm的深度。然而,根据比较例1的袋膜能够模制为9.0mm的深度。然而,根据比较例2的袋膜也能够模制为15.0mm的深度,并且得到与根据制造例1、2、和3的袋膜相似的结果。然而,当在包括两个冲模的用于模制电池壳体的设备中模制两个杯状部时,根据本实用新型的制造例1的袋膜能够模制为10.2mm的深度,根据制造例2的袋膜能够模制为11.2mm的深度,根据制造例3的袋膜能够模制为10.9mm的深度。然而,根据比较例1的袋膜能够模制为6.5mm的深度,根据比较例2的袋膜能够模制为9.8mm的深度。

[0103]

因此,可以看出,与根据比较例1和2的每个袋膜相比,根据本实用新型的制造例1、制造例2、和制造例3的每个袋膜具有优异的可模制性。如果使用根据本实用新型的制造例的袋膜来制造电池壳体,则当将第一壳体和第二壳体分别模制成单独的袋膜时,可以形成深度约为30mm的容纳空间。此外,当将第一壳体和第二壳体模制成单个袋膜时,两个壳体中的每一个都可以具有深度为20mm或更大的容纳空间。因此,由于能够容纳更厚的电极组件,所以可以提高相对于二次电池的体积的能量效率。

[0104]

测量物理性质-2.拉伸强度和伸长率的方法

[0105]

在将制造例1、制造例2、比较例1和比较例2中制造的袋膜切割以制备5个具有15mm

×

80mm的相同尺寸的袋膜之后,将每个样品都固定至通用材料测试仪(制造商:shimadzu,型号:agx-v)的下夹具上。此外,在通过使用上夹具将每个样品固定至与上端相距30mm的点之后,在上夹具以50mm/min的速度移动远离下夹具的同时将样品拉长。此外,测量所得的拉伸强度和伸长率。

[0106]

通过测量物理性质-2.拉伸强度和伸长率获得的结果

[0107]

[表2]

[0108][0109]

如上表2中所述,根据本实用新型的制造例1的袋膜的平均拉伸强度为247.2n,根据制造例2的袋膜的平均拉伸强度为232.8n。然而,根据比较例1的袋膜的平均拉伸强度为162.0n。因此,可以看出,与根据比较例1的袋膜相比,根据本实用新型的制造例1和制造例2的每个袋膜具有优异的拉伸强度。

[0110]

此外,如上表2中所述,根据本实用新型的制造例1的袋膜的平均伸长率为139.2%,根据制造例2的袋膜的平均伸长率为146.2%。然而,根据比较例1的袋膜的平均伸长率为133.7%,根据比较例2的袋膜的平均伸长率为107.0%。

[0111]

因此,可以看出,与根据比较例1和2的每个袋膜相比,根据本实用新型的制造例1和制造例2的每个袋膜具有优异的伸长率。

[0112]

通常,在拉伸强度和伸长率的曲线图中,下部区域是相应材料的韧性。在次,由于根据制造例1和2的每个袋膜的拉伸强度和伸长率均比根据比较例1和2的每个袋膜的拉伸强度和伸长率优异,因此所述曲线图的面积也更宽。

[0113]

因此,可以看出,与根据比较例1和2的每个袋膜相比,根据本实用新型的制造例1和制造例2的每个袋膜具有优异的韧性。

[0114]

本实用新型所属技术领域的普通技术人员将理解,在不改变技术思想或基本特征的情况下,可以以其他特定形式来实施本实用新型。因此,以上公开的实施方式应被认为是说明性的而非限制性的。因此,本实用新型的范围由所附权利要求书而不是前述说明和其中描述的示例性实施方式来限定。在与本实用新型的权利要求相等同的含义内和在权利要求范围内作出的各种修改被认为是在本实用新型的范围内。

[0115]

[符号说明]

[0116]

1:二次电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10:电极组件

[0117]

11:电极接片

ꢀꢀꢀꢀꢀꢀꢀꢀ

12:电极引线

[0118]

13:电池壳体

ꢀꢀꢀꢀꢀꢀꢀꢀ

14:绝缘部

[0119]

111:正极接片

ꢀꢀꢀꢀꢀꢀꢀ

112:负极接片

[0120]

121:正极引线

ꢀꢀꢀꢀꢀꢀꢀ

122:负极引线

[0121]

131:第一壳体

ꢀꢀꢀꢀꢀꢀꢀ

132:第二壳体

[0122]

133:杯状部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

134:密封部

[0123]

135:袋膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1331:容纳空间

[0124]

1351:密封层

ꢀꢀꢀꢀꢀꢀꢀꢀ

1352:阻气层

[0125]

1353:表面保护层

ꢀꢀꢀꢀ

1354:拉伸辅助层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1