全自动两插头尾处理机的制作方法

1.本实用新型涉及照明灯具领域,特别涉及一种全自动两插头尾处理机。

背景技术:

2.随着消费者生活水平不断提高,使得家用电器已经日益普及化,每家每户基本上都离不开家用电器产品。例如:热水器,微波炉,电饭锅,以及电水壶等家用电器。而带有电线的插头已经成为家用电器与外界交流电源之间重要连接桥梁。

3.现有的带有电线的插头一般是通过线体和端子铆接得到,在铆接时,需要对线体的头部进行处理,才能实现铆接,也需要对线体的尾部进行处理,便于后续的连线等。

4.现有技术中,上述工序的加工过程基本上都是通人工手动操作或者人工借助辅助工具完成,人工操作人为因素影响大、人为误差不可避免,具有失误率高、生产效率低下、生产精度低等诸多缺陷。

技术实现要素:

5.本实用新型的目的是提供一种结构简单、体积小、性能稳定且装配方便的全自动两插头尾处理机,至少能够解决上述问题之一。

6.根据本实用新型的一个方面,提供了一种全自动两插头尾处理机,包括机体以及设置于机体的头部处理部分和尾部处理部分;

7.头部处理部分包括第一进料装置、第二进料装置、开线装置、第一剥线装置和铆压装置,第一进料装置、铆压装置、开线装置、第一剥线装置沿产品的输送方向依次设置,第二进料装置设置于开线装置的一侧且能够在铆压装置和第一剥线装置之间活动;

8.第一进料装置配置为输入端子;

9.第二进料装置配置为输入和运输线体;

10.开线装置与第二进料装置相配合,配置为对线体的头部进行开线;

11.第一剥线装置配置为对所述线体的头部进行剥线,使线体内的铜线露出;

12.铆压装置与第一进料装置、第二进料装置相配合,配置为将第一进料装置输入的端子铆接于第二进料装置输送过来的开线完成的线体的头部;

13.尾部处理部分包括切断装置、输送装置、第二剥线装置、上锡装置和下料装置,切断装置设置于开线装置的后方且与第二进料装置相配合,剥线装置、上锡装置和下料装置沿产品的输送方向依次设置于切断装置的后方,输送装置设置于切断装置、剥线装置、上锡装置和下料装置的一侧;

14.切断装置配置为将连续的线体切断,得到单段线体;

15.输送装置与切断装置相配合,配置为将切断完成后的单段线体进行输送;

16.第二剥线装置与输送装置相配合,配置为对单段线体的尾部进行剥线,使单段线体内的铜线露出;

17.上锡装置与输送装置相配合,配置为对单段线体露出的铜线进行上锡;

18.下料装置与输送装置相配合,配置为将上锡完成后的单段线体输出。

19.本实用新型提供了一种全新结构的处理机,该处理机的工作原理为:第一进料装置输入端子;第二进料装置输入线体并运输至第一剥线装置处,第一剥线装置对线体的头部进行剥线,使线体内的铜线露出,然后再通过第二进料装置输送至开线装置,开线装置对线体的头部进行开线,再通过第二进料装置输送至铆压装置的工作位置,铆压装置将第一进料装置输入的端子铆接于开线完成的线体的头部,完成头部处理,即接端子;接好端子的线体在第二进料装置的作用下被输送至切断装置,然后切断装置将连续的线体切断,得到单段线体,输送装置将切断完成后的单段线体输送至第二剥线装置,第二剥线装置对单段线体的尾部进行剥线,使单段线体内的铜线露出;然后再在输送装置的作用下被输送至上锡装置处,上锡装置对单段线体露出的铜线进行上锡,完成尾部处理,最后通过下料装置将上锡完成后的单段线体输出。

20.本实用新型的全自动两插头尾处理机的进料、剥线、开线、铆接等头部处理过程以及切断、剥线、上锡、下料等尾部处理过程均自动进行,无需人工手动操作,大大减少了人力,节省人工成本的同时,大大提高了生产效率和生产质量。

21.在一些实施方式中,第二进料装置包括第二进料机构、预开线机构和第二驱动机构,第二驱动机构设置于机体,第二进料机构设置于第二驱动机构,预开线机构设置于第二进料机构;

22.第二进料机构配置为输入和运输线体;

23.预开线机构与第二进料机构相配合,配置为对线体的头部和尾部进行预开线;

24.第二驱动机构配置为驱动第二进料机构和预开线机构沿水平方向运动。

25.由此,本实用新型的第二进料装置的工作原理为:第二进料机构将线体输入;预开线机构与第二进料机构相配合,对线体的头部和尾部进行预开线;第二驱动机构驱动第二进料机构和预开线机构沿水平方向运动,配合第一剥线装置、开线装置以及铆压装置完成相应的工作。

26.在一些实施方式中,第一剥线装置包括第一驱动机构和第一剥线机构,驱动机构安装于机体,第一剥线机构安装于驱动机构且与第二进料机构相配合,第一剥线机构包括至少一组相对设置且可相互靠近或者相互远离的第一剥线块,第一剥线块与线体的头部相配合。由此,第二进料机构与第一剥线机构共同配合对线体的头部进行剥线,先剥外皮使得两根芯线露出,再剥芯线使铜线露出,然后通过第二进料机构输送至开线装置。

27.在一些实施方式中,开线装置包括第一安装架和开线机构,第一安装架设置于机体,开线机构设置于第一安装架,开线机构包括载物台、第一驱动件、压块和开线块,第一驱动件、载物台安装于第一安装架,压块和开线块均与第一驱动件连接,第一驱动件用于驱动压块和开线块升降,压块能够压紧线体于载物台,开线块能够对线体的头部进行开线。由此,开线机构与第二进料机构共同配合对线体的头部进行开线,具体工作原理为:第二进料机构将剥线完成的线体输送至开线装置,使得线体的头部放置于载物台上,第一驱动件先驱动压块压紧线体,再驱动开线块下压,将原本紧靠在一起的两根芯线分开,然后通过第二进料机构输送至铆压装置。

28.在一些实施方式中,开线装置还包括检测机构,检测机构设置于第一安装架且位于开线机构的侧面,检测机构与第二进料机构相配合,配置为对经开线机构开线完成后的

线体进行检测。由此,检测机构设置于开线机构与铆压装置之间,作用是对开线完成后的线体进行检测,检测开线质量。

29.在一些实施方式中,端子包括本体以及设置于本体一端的连接卡环,铆压装置包括工作台、第三驱动机构和铆压机构,工作台安装于机体且上端面设有与线体相配合的限位槽,经开线机构开线完成后的线体能够被第二进料机构输送至限位槽,铆压机构安装于第三驱动机构且位于工作台的上方,第三驱动机构安装于机体,铆压机构包括与连接卡环相配合的铆压块,铆压块与限位槽相配合,在第三驱动机构的驱动下,铆压块与限位槽共同配合将连接卡环包覆于线体的铜线的外周。由此,铆压装置的工作原理为:开线机构开线完成后的线体能够被第二进料机构输送至限位槽后,端子正好位于线体的一侧,第三驱动机构驱动铆压块下压,与限位槽共同配合将连接卡环包覆于线体的铜线的外周,完成铆接。

30.在一些实施方式中,工作台上设有导料槽,导料槽的两端分别连接至第一进料装置和铆压机构,铆压装置还包括推料机构,推料机构设置于工作台且位于导料槽的一侧,推料机构配置为将端子从导料槽向铆压机构的方向推送,使得端子位于限位槽的一侧。由此,推料机构工作使得端子沿着导向槽被输送至限位槽的一侧,线体到位后,铜线部分正好插入连接卡环,便于铆压以及提高铆压精度。

31.在一些实施方式中,切断装置包括切断机构和夹持机构,输送装置位于切断机构的后方,夹持机构设置于输送装置和切断机构之间,切断机构包括至少一组相对设置且可相互靠近或者相互远离的切断刀,切断刀与所述线体相配合,夹持机构包括第二驱动件和夹持块,第二驱动件安装于机体,夹持块安装于第二驱动件且与线体相配合,在第二驱动件的驱动下,夹持块能够夹紧线体。由此,第二进料机构将铆接完端子的线体依次穿过切断机构、夹持机构输送至输送装置,然后夹持机构夹住线体,切断机构通过相互靠近的一组切断刀将线体切断,得到单段线体,且该单段线体落在输送装置上。

32.在一些实施方式中,输送装置包括放料盘和输送机构,放料盘设置于机体,放料盘上开设有与输送机构相配合的导向槽,输送机构包括第一驱动组件和拨料组件,拨料组件与第一驱动组件动力连接,拨料组件包括若干个拨料机械手,若干个拨料机械手沿产品的输送方向呈直线排列且间隔设置,拨料机械手在第一驱动组件的驱动下均能够沿着导向槽滑动。由此,第一驱动组件驱动拨料组件沿着导向槽滑动,完成同步拨料,输送效率高。

33.在一些实施方式中,第二剥线装置包括第二剥线机构和第三剥线机构,第二剥线机构配置为对单段线体的尾部进行剥线,使单段线体内的两个芯线露出以及对露出的芯线按照所需长度进行切割,第三剥线机构配置为对从切割位置至尾端的芯线进行剥线,使芯线内的铜线露出。由此,第二剥线装置可对线体的尾部进行剥线,使得铜线露出,便于后续粘附助焊剂以及上锡,其具体的工作原理为:第二剥线机构先对输入的单段线体的尾部进行剥线,去掉外皮,露出两根芯线,然后再对芯线按照所需长度进行切割,便于后续剥芯线皮;第三剥线机构再对输送过来的已经切割好的单段线体进行剥皮,将芯线皮去掉,露出铜线,完成尾部剥线处理,然后通过输送装置输送至上锡装置。

34.在一些实施方式中,上锡装置包括装锡池和上锡机构,装锡池和上锡机构均设置于机体且上锡机构位于装锡池的一侧,上锡机构包括第二安装架、第三驱动件和夹持机械手,第二安装架安装于机体,第三驱动件安装于第二安装架,夹持机械手安装于第三驱动件且与单段线体相配合,在第三驱动件的驱动下,能够带动夹持有单段线体的夹持机械手摆

动,使得单段线体的尾部浸入装锡池内。由此,上锡装置的工作原理为:剥线完成的单段线体在输送装置的作用下被输送至上锡机构处,上锡机构的夹持机械手夹紧该单段线体,然后再第三驱动件的驱动下摆动,使得单段线体的尾部浸入装锡池内,使得露出的铜线部分粘上锡,完成上锡工作。

35.本实用新型的有益效果:

36.本实用新型提供了一种全新结构的处理机,该处理机的工作原理为:第一进料装置输入端子;第二进料装置输入线体并运输至第一剥线装置处,第一剥线装置对线体的头部进行剥线,使线体内的铜线露出,然后再通过第二进料装置输送至开线装置,开线装置对线体的头部进行开线,再通过第二进料装置输送至铆压装置的工作位置,铆压装置将第一进料装置输入的端子铆接于开线完成的线体的头部,完成头部处理,即接端子;接好端子的线体在第二进料装置的作用下被输送至切断装置,然后切断装置将连续的线体切断,得到单段线体,输送装置将切断完成后的单段线体输送至第二剥线装置,第二剥线装置对单段线体的尾部进行剥线,使单段线体内的铜线露出;然后再在输送装置的作用下被输送至上锡装置处,上锡装置对单段线体露出的铜线进行上锡,完成尾部处理,最后通过下料装置将上锡完成后的单段线体输出。

37.本实用新型的全自动两插头尾处理机的进料、剥线、开线、铆接等头部处理过程以及切断、剥线、上锡、下料等尾部处理过程均自动进行,无需人工手动操作,大大减少了人力,节省人工成本的同时,大大提高了生产效率和生产质量。

附图说明

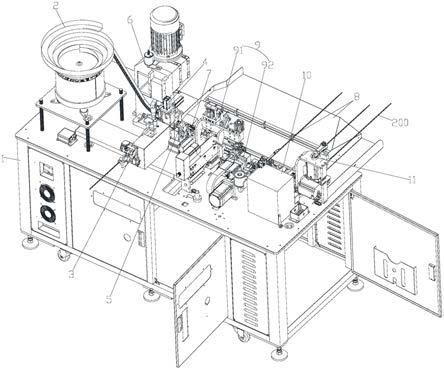

38.图1为本实用新型一实施方式的全自动两插头尾处理机的立体结构示意图;

39.图2为图1所示的全自动两插头尾处理机的头部处理部分的立体结构示意图;

40.图3为图2所示的全自动两插头尾处理机的第二进料装置的立体结构示意图;

41.图4为图2所示的全自动两插头尾处理机的第一剥线装置的立体结构示意图;

42.图5为图2所示的全自动两插头尾处理机的开线装置的立体结构示意图;

43.图6为图5所示的开线装置省略部分结构后的结构示意图;

44.图7为图2所示的全自动两插头尾处理机的铆压装置的立体结构示意图;

45.图8为图7所示的铆压装置的c处的放大结构示意图;

46.图9为图7所示的铆压装置省略部分结构后的结构示意图;

47.图10为本实用新型的铆压前的线体头部部分的结构示意图;

48.图11为图1所示的全自动两插头尾处理机的尾部处理部分的结构示意图;

49.图12为图11所示的尾部处理部分的切断装置以及输送装置的结构示意图;

50.图13为图12所示的尾部处理部分的切断装置的立体结构示意图;

51.图14为图12所示的输送装置的输送机构的立体结构示意图;

52.图15为图11所示的尾部处理部分的第二剥线装置的立体结构示意图;

53.图16为图15所示的第二剥线装置的第二剥线机构的结构示意图;

54.图17为图16所示的第二剥线机构的d处的放大结构示意图;

55.图18为图15所示的第二剥线装置的第三剥线机构的结构示意图;

56.图19为本实用新型的经第二剥线装置剥线完成后的单段线体的尾部部分的结构

示意图;

57.图20为图11所示的尾部处理部分的上锡装置的立体结构示意图。

58.图1~20中的附图标记:1-机体;1a-头部处理部分;1b-尾部处理部分;2-第一进料装置;3-第二进料装置;4-开线装置;5-第一剥线装置;6-铆压装置;7-切断装置;8-输送装置;9-第二剥线装置;10-上锡装置;11-下料装置;100-端子;200-线体;31-第二进料机构;32-预开线机构;33-第二驱动机构;41-第一安装架;42-开线机构;43-检测机构;51-第一驱动机构;52-第一剥线机构;61-工作台;62-第三驱动机构;63-铆压机构;64-推料机构;71-切断机构;72-夹持机构;81-放料盘;82-输送机构;91-第二剥线机构;92-第三剥线机构;101-装锡池;102-上锡机构;421-载物台;422-第一驱动件;423-压块;424-开线块;521-第一剥线块;611-限位槽;612-导料槽;631-铆压块;711-切断刀;721-第二驱动件;722-夹持块;811-导向槽;821-第一驱动组件;822-拨料组件;911-夹紧输送组件;912-压紧组件;913-第一剥线组件;914-第二驱动组件;913a-第二剥线块;913b-切皮块;913c-压紧块;921-第三驱动组件;922-第二剥线组件;100a-本体;100b-连接卡环;102a-第二安装架;102b-第三驱动件;102c-夹持机械手;200a-外皮;200b-芯线;200c-铜线;822a-拨料机械手。

具体实施方式

59.下面结合附图和具体实施例对本实用新型作进一步详细的说明。

60.图1~20示意性地显示了根据本实用新型的一种实施方式的全自动两插头尾处理机。

61.如图1~20所示,该全自动两插头尾处理机包括机体1以及设置于机体1的头部处理部分1a和尾部处理部分1b。

62.头部处理部分1a包括第一进料装置2、第二进料装置3、开线装置4、第一剥线装置5和铆压装置6。第一进料装置2、铆压装置6、开线装置4、第一剥线装置5沿产品的输送方向依次设置,第二进料装置3设置于开线装置4的一侧且能够在铆压装置6和第一剥线装置5之间活动;

63.第一进料装置2配置为输入端子100;

64.第二进料装置3配置为输入和运输线体200;

65.开线装置4与第二进料装置3相配合,配置为对线体200的头部进行开线;

66.第一剥线装置5配置为对所述线体200的头部进行剥线,使线体200内的铜线200c露出;

67.铆压装置6与第一进料装置2、第二进料装置3相配合,配置为将第一进料装置2输入的端子100铆接于第二进料装置3输送过来的开线完成的线体200的头部。

68.尾部处理部分1b包括切断装置7、输送装置8、第二剥线装置9、上锡装置10和下料装置11。切断装置7设置于开线装置4的后方且与第二进料装置3相配合,剥线装置、上锡装置10和下料装置11沿产品的输送方向依次设置于切断装置7的后方,输送装置8设置于切断装置7、剥线装置、上锡装置10和下料装置11的一侧;

69.切断装置7配置为将连续的线体200切断,得到单段线体200;

70.输送装置8与切断装置7相配合,配置为将切断完成后的单段线体200进行输送;

71.第二剥线装置9与输送装置8相配合,配置为对单段线体200的尾部进行剥线,使单段线体200内的铜线200c露出;

72.上锡装置10与输送装置8相配合,配置为对单段线体200露出的铜线200c进行上锡;

73.下料装置11与输送装置8相配合,配置为将上锡完成后的单段线体200输出。

74.如图3所示,第二进料装置3包括第二进料机构31、预开线机构32和第二驱动机构33,第二驱动机构33设置于机体1,第二进料机构31设置于第二驱动机构33,预开线机构32设置于第二进料机构31;

75.第二进料机构31配置为输入和运输线体200;

76.预开线机构32与第二进料机构31相配合,配置为对线体200的头部和尾部进行预开线;

77.第二驱动机构33配置为驱动第二进料机构31和预开线机构32沿水平方向运动。

78.本实施方式的第二进料机构31可以是由伺服电机、皮带传动组件、若干组同步辊轮等构成的驱动结构,通过伺服电机可以带动同步辊筒转动,夹紧线体200实现输入。预开线机构32可以由一把与线体200外皮200a相配合的切割刀以及用于驱动切割刀摆动的驱动件组成。第二驱动机构33可以为丝杆螺母等组成的直线驱动模组。

79.由此,本实用新型的第二进料装置3的工作原理为:第二进料机构31将线体200输入;预开线机构32与第二进料机构31相配合,对线体200的头部和尾部进行预开线;第二驱动机构33驱动第二进料机构31和预开线机构32沿水平方向运动,配合第一剥线装置5、开线装置4以及铆压装置6完成相应的工作。

80.如图4所示,第一剥线装置5包括第一驱动机构51和第一剥线机构52,驱动机构安装于机体1,第一剥线机构52安装于驱动机构且与第二进料机构31相配合,第一剥线机构52包括至少一组相对设置且可相互靠近或者相互远离的第一剥线块521,第一剥线块521与线体200的头部相配合。本实施方式的第一驱动机构51可以由伺服电机、皮带传动组件等构成的驱动结构,通过伺服电机可以带动一组第一剥线块521相互靠近或者相互远离,配合第二进料机构31实现剥外皮200a和剥芯线200b。由此,第二进料机构31与第一剥线机构52共同配合对线体200的头部进行剥线,先剥外皮200a使得两根芯线200b露出,再剥芯线200b使铜线200c露出,然后通过第二进料机构31输送至开线装置4。

81.如图5和图6所示,开线装置4包括第一安装架41和开线机构42。第一安装架41设置于机体1,开线机构42设置于第一安装架41。开线机构42包括载物台421、第一驱动件422、压块423和开线块424。第一驱动件422、载物台421安装于第一安装架41,压块423和开线块424均与第一驱动件422连接,第一驱动件422用于驱动压块423和开线块424升降,本实施方式的第一驱动件422可以为伸缩气缸。压块423能够压紧线体200于载物台421,开线块424能够对线体200的头部进行开线。本实施方式的载物台421上开设有与压块423相配合的槽,压块423为两个且位于开线块424的两侧,开线块424为锥形且与两根芯线200b的连接位置相对应。由此,开线机构42与第二进料机构31共同配合对线体200的头部进行开线,具体工作原理为:第二进料机构31将剥线完成的线体200输送至开线装置4,使得线体200的头部放置于载物台421上,第一驱动件422先驱动压块423压紧线体200,再驱动开线块424下压,将原本紧靠在一起的两根芯线200b分开,然后通过第二进料机构31输送至铆压装置6。

82.如图5所示,开线装置4还包括检测机构43,检测机构43设置于第一安装架41且位于开线机构42的侧面,检测机构43与第二进料机构31相配合,配置为对经开线机构42开线完成后的线体200进行检测。本实施方式的检测机构43可以为光电传感器等。由此,检测机构43设置于开线机构42与铆压装置6之间,作用是对开线完成后的线体200进行检测,检测开线质量。

83.如图7-10所示,铆压装置6包括工作台61、第三驱动机构62和铆压机构63。工作台61安装于机体1且上端面设有与线体200相配合的限位槽611,经开线机构42开线完成后的线体200能够被第二进料机构31输送至限位槽611。铆压机构63安装于第三驱动机构62且位于工作台61的上方,第三驱动机构62安装于机体1。本实施方式的第三驱动机构62可以为直线电机、齿轮传动、皮带传动、直线滑轨等常用直线驱动结构。

84.如图10所示,本实施方式的端子100为两插端子100,可以为市面上常用的圆插、扁插等。端子100包括本体100a以及设置于本体100a一端的连接卡环100b。

85.铆压机构63包括与连接卡环100b相配合的铆压块631。铆压块631与限位槽611相配合,在第三驱动机构62的驱动下,铆压块631与限位槽611共同配合将连接卡环100b包覆于线体200的铜线200c的外周。由此,铆压装置6的工作原理为:开线机构42开线完成后的线体200能够被第二进料机构31输送至限位槽611后,端子100正好位于线体200的一侧,第三驱动机构62驱动铆压块631下压,与限位槽611共同配合将连接卡环100b包覆于线体200的铜线200c的外周,完成铆接。本实施方式的连接卡环100b为圆柱形的开口卡环。

86.如图9所示,工作台61上设有导料槽612。导料槽612的两端分别连接至第一进料装置2和铆压机构63。铆压装置6还包括推料机构64,推料机构64设置于工作台61且位于导料槽612的一侧,推料机构64配置为将端子100从导料槽612向铆压机构63的方向推送,使得端子100位于限位槽611的一侧。本实施方式的第二进料装置3为市面上常用的振动盘和条形料道组成的进料结构,在此不做过多说明。由此,推料机构64工作使得端子100沿着导向槽811被输送至限位槽611的一侧,线体200到位后,铜线200c部分正好插入连接卡环100b,便于铆压以及提高铆压精度。

87.如图11-20所示为本实用新型的尾部处理部分1b的相应图示。

88.如图11-13所示,切断装置7包括切断机构71和夹持机构72。输送装置8位于切断机构71的后方,夹持机构72设置于输送装置8和切断机构71之间。切断机构71包括至少一组相对设置且可相互靠近或者相互远离的切断刀711。切断刀711与线体200相配合。

89.如图13所示,夹持机构72包括第二驱动件721和夹持块722。第二驱动件721安装于机体1,夹持块722安装于第二驱动件721且与线体200相配合。在第二驱动件721的驱动下,夹持块722能够夹紧线体200。本实施方式的第二驱动件721可以为气缸。本实施方式的切断装置7与第一剥线装置5可设置于同一位置,且可采用同一驱动结构进行驱动,切断刀711设置于第一剥线块521的后方,实现不同的功能。由此,第二进料机构31将铆接完端子100的线体200依次穿过切断机构71、夹持机构72输送至输送装置8,然后夹持机构72夹住线体200,切断机构71通过相互靠近的一组切断刀711将线体200切断,得到单段线体200,且该单段线体200落在输送装置8上。

90.如图12和图14所示,输送装置8包括放料盘81和输送机构82。放料盘81设置于机体1,放料盘81上开设有与输送机构82相配合的导向槽811。输送机构82包括第一驱动组件821

和拨料组件822。拨料组件822与第一驱动组件821动力连接。拨料组件822包括若干个拨料机械手822a。本实施方式的第一驱动组件821可以由伺服电机、皮带传动组件、直线滑轨等常用结构组成的直线驱动结构。若干个拨料机械手822a沿产品的输送方向呈直线排列且间隔设置。拨料机械手822a在第一驱动组件821的驱动下均能够沿着导向槽811滑动。拨料机械手822a可以由与线体200相配合的拨料块以及用于驱动拨料块升降的伸缩气缸组成。由此,第一驱动组件821驱动拨料组件822沿着导向槽811滑动,完成同步拨料,输送效率高。

91.如图15-19所示,第二剥线装置9包括第二剥线机构91和第三剥线机构92。第二剥线机构91配置为对单段线体200的尾部进行剥线,使单段线体200内的两个芯线200b露出以及对露出的芯线200b按照所需长度进行切割。第三剥线机构92配置为对从切割位置至尾端的芯线200b进行剥线,使芯线200b内的铜线200c露出。

92.如图16-18所示,本实施方式的第二剥线机构91包括夹紧输送组件911、压紧组件912、第一剥线组件913和第二驱动组件914。夹紧输送组件911可以是由一对夹紧辊筒组成,压紧组件912可以为压紧块913c组成。第二驱动组件914用于驱动第一剥线组件913前后运动,第一剥线组件913配合压紧块913c实现对单段线体200尾部的剥外皮200a;第二驱动组件914可以为丝杆螺母等组成的直线驱动模组。

93.本实施方式的第一剥线组件913可以包括一对第二剥线块913a、一对切皮块913b和一对压紧块913c。一对切皮块913b和一对压紧块913c前后平行设置且高度不同,一对第二剥线块913a设置于切皮块913b的外侧,第二剥线块913a用于剥外皮200a,使单段线体200内的两个芯线200b露出;切皮块913b用于对露出的芯线200b的皮按照所需长度进行切割,便于后续的第三剥线机构92的工作;压紧块913c用于夹紧芯线200b,起到辅助作用,便于切皮块913b的切皮工作的稳定进行。

94.如图19所示,本实施方式的第三剥线机构92可以包括第三驱动组件921和第二剥线组件922,第三驱动组件921可以为可以为丝杆螺母等组成的直线驱动模组,用于驱动第二剥线组件922前后运动,第二剥线组件922可以与第一剥线装置5的第一剥线机构52结构相同或者类似设计。由此,第二剥线装置9可对线体200的尾部进行剥线,使得铜线200c露出,便于后续粘附助焊剂以及上锡,其具体的工作原理为:第二剥线机构91先对输入的单段线体200的尾部进行剥线,去掉外皮200a,露出两根芯线200b,然后再对芯线200b按照所需长度进行切割,便于后续剥芯线200b皮;第三剥线机构92再对输送过来的已经切割好的单段线体200进行剥皮,将芯线200b皮去掉,露出铜线200c,完成尾部剥线处理,然后通过输送装置8输送至上锡装置10。

95.如图20所示,上锡装置10包括装锡池101和上锡机构102。装锡池101和上锡机构102均设置于机体1且上锡机构102位于装锡池101的一侧。上锡机构102包括第二安装架102a、第三驱动件102b和夹持机械手102c。第二安装架102a安装于机体1,第三驱动件102b安装于第二安装架102a,夹持机械手102c安装于第三驱动件102b且与单段线体200相配合。本实施方式的第三驱动件102b可以为旋转电机,夹持机械手102c可以为气缸和夹料块组成的夹料结构,具体结构与夹持机构72相同或者类似。在第三驱动件102b的驱动下,能够带动夹持有单段线体200的夹持机械手102c摆动,使得单段线体200的尾部浸入装锡池101内。由此,上锡装置10的工作原理为:剥线完成的单段线体200在输送装置8的作用下被输送至上锡机构102处,上锡机构102的夹持机械手102c夹紧该单段线体200,然后再第三驱动件102b

的驱动下摆动,使得单段线体200的尾部浸入装锡池101内,使得露出的铜线200c部分粘上锡,完成上锡工作。

96.本实施方式的下料装置11可以由下料机械手和输送带组成,下料机械手可以为用于夹持线体的夹持机械手以及用于驱动夹持机械手摆动或者转动的驱动件组成,夹持机械手结构可以为夹持机构72结构相同或近似,驱动件可以为伺服电机和摆臂组成。

97.本实用新型提供了一种全新结构的处理机,该处理机的工作原理为:第一进料装置2输入端子100;第二进料装置3输入线体200并运输至第一剥线装置5处,第一剥线装置5对线体200的头部进行剥线,使线体200内的铜线200c露出,然后再通过第二进料装置3输送至开线装置4,开线装置4对线体200的头部进行开线,再通过第二进料装置3输送至铆压装置6的工作位置,铆压装置6将第一进料装置2输入的端子100铆接于开线完成的线体200的头部,完成头部处理,即接端子100;接好端子100的线体200在第二进料装置3的作用下被输送至切断装置7,然后切断装置7将连续的线体200切断,得到单段线体200,输送装置8将切断完成后的单段线体200输送至第二剥线装置9,第二剥线装置9对单段线体200的尾部进行剥线,使单段线体200内的铜线200c露出;然后再在输送装置8的作用下被输送至上锡装置10处,上锡装置10对单段线体200露出的铜线200c进行上锡,完成尾部处理,最后通过下料装置11将上锡完成后的单段线体200输出。

98.本实用新型的全自动两插头尾处理机的进料、剥线、开线、铆接等头部处理过程以及切断、剥线、上锡、下料等尾部处理过程均自动进行,无需人工手动操作,大大减少了人力,节省人工成本的同时,大大提高了生产效率和生产质量。

99.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1