组合式电感器的制作方法

1.本实用新型涉及电感器技术领域,尤其涉及组合式电感器。

背景技术:

2.随着我国新能源汽车行业的快速发展,各种新技术在整个行业中不断的更新应用,电感器作为新能源汽车行业中必不可少的元器件,也在一直转变改进。目前电感器的主体组成都是由线圈骨架、线圈、e字型磁芯、环氧板、环氧树脂胶5大部分构成,电感器固定在环氧板上,线圈连接在环氧板上形成引脚,最终通过焊接的方式与pcba板链接。

3.从安装方式来说,线圈骨架、线圈和磁芯等通过胶带缠绕式或胶水粘连式进行组装,胶带缠绕式电感器的制作工艺上需要将电感磁芯用胶带缠绕在一起,胶水粘连式电感器的制作工艺需要在磁芯之间点胶,且使用工装压紧贴合,静置固化等。从散热方式来说,采用灌封ab胶的方式将电感线圈产生的热量传导出去。现有电感器的组装工艺繁琐复杂,加工周期长,成品质量难以保证。

4.因此,如何设计便于组装、提高生产效率的组合式电感器的是业界亟待解决的技术问题。

技术实现要素:

5.为了解决现有技术中存在的缺陷,本实用新型提出组合式电感器,该组合式电感器通过简易的结构设计降低电感器的装配难度,有效降低生产成本并提高生产效率。

6.本实用新型采用的技术方案是,设计组合式电感器,包括:线圈;骨架组件,其由第一骨架和第二骨架构成,线圈夹持在第一骨架和第二骨架之间,第一骨架设有点胶通孔,点胶通孔填充有与线圈接触的导热胶;磁芯组件,其由第一磁芯和具有磁柱的第二磁芯构成,骨架组件夹持在第一磁芯和第二磁芯之间,第一磁芯卡接在第一骨架上,且第一磁芯与导热胶接触,第二磁芯套装在第二骨架上,磁柱穿过第二骨架伸入线圈的中心孔中。本实用新型的组合式电感器采用线圈、骨架组件和磁芯组件三个部分构成,与传统电感相比省去了环氧板,也不需要采用胶带缠绕或者环氧树脂粘连,而且组合式电感器不需要通过灌灌封胶和烘烤固化的散热方案,而是采用在线圈和第一磁芯之间添加导热胶,使得线圈的热源通过导热胶传导给第一磁芯,第一磁芯再传导给直接接触的机壳散热。

7.优选的,第一骨架的内侧面与线圈相对,第一骨架的外侧面与第一磁芯相对,第一骨架的外侧面设有朝向第一磁芯伸出的至少两个卡扣,卡扣扣压在第一磁芯的边缘,以使第一磁芯贴合第一骨架的外侧面,第一骨架和第一磁芯采用卡扣卡接的方式固定。

8.优选的,第二磁芯还具有朝向第一磁芯伸出的一对支撑座,磁柱位于该对支撑座中间,第一骨架的内侧面设有沿支撑座边角设置的凸出部,支撑座插入凸出部围成的限位区域中,第二磁芯的支撑座和第一骨架通过插接的方式组装定位。

9.优选的,第二骨架的内侧面与线圈相对,第二骨架的外侧面与第二磁芯相对,第二骨架的外侧面设有朝向第二磁芯设置的定位槽,定位槽套在第二磁芯上,第二磁芯的主体

和第二骨架通过套装的方式组装定位。

10.优选的,第二骨架的内侧面设有环绕其中心轴分布的多个凸条,凸条与线圈的端面相抵,通过凸条将线圈压制在第一骨架上。

11.优选的,线圈采用铜排折弯盘绕形成,比传统的多匝绕线方式更为简便,在大电流导通使用上更加牢靠。线圈的两端均设有伸出骨架组件的延伸部,第一骨架设有允许延伸部穿过的缺口。

12.优选的,第一磁芯的轮廓尺寸大于所述第二磁芯,这样可以杜绝装配过程中两个磁芯错位的装配误差导致的感量,电感器的气隙大小直接影响到滤波功能,而本实用新型由第二磁芯单零件进行控制保障,使得滤波功能更加稳定可靠。

13.优选的,第一骨架的外侧面还设有位于所述第一磁芯外部的至少两个定位柱,所述定位柱用于插入机壳的定位孔中。第一骨架将机壳定位、第一磁芯定位、线圈定位等结构集合在一起,确保组合式电感器装配简便快捷。

14.优选的,第二磁芯和第二骨架被弹片向机壳按压,弹片的一端固定在机壳上,不需要通过焊接的方式焊接固定到pcb上。

15.与现有技术相比,本实用新型采用线圈、骨架组件和磁芯组件三个部分构成,三个部分通过卡接或者插接的方式进行组装定位,利用导热胶在线圈和第一磁芯之间传递热量,工艺上省去了灌胶、固化以及焊接等流程,组装简单高效且生产成本低。

附图说明

16.下面结合实施例和附图对本实用新型进行详细说明,其中:

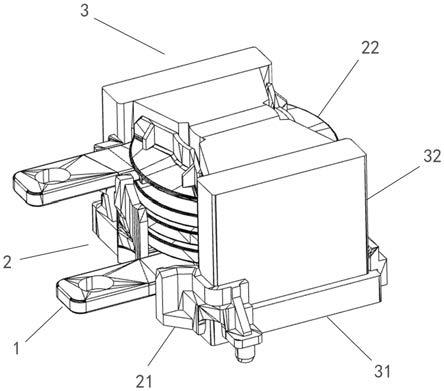

17.图1是本实用新型中组合式电感器的组装图;

18.图2是本实用新型中第一骨架的立体图;

19.图3是本实用新型中第一磁芯的仰视图;

20.图4是本实用新型中第一磁芯的正视图;

21.图5是本实用新型中第二骨架的立体图;

22.图6是本实用新型中第二磁芯的仰视图;

23.图7是本实用新型中第二磁芯的正视图;

24.图8是本实用新型中线圈的立体示意图。

具体实施方式

25.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。由此,本说明书中所指出的一个特征将用于说明本实用新型的一个实施方式的其中一个特征,而不是暗示本实用新型的每个实施方式必须具有所说明的特征。

26.下面结合附图以及实施例对本实用新型的原理进行详细说明。

27.如图1所示,本实用新型提出组合式电感器通常安装在机壳中,组合式电感器主要有线圈1、骨架组件2和磁芯组件3三个部分,骨架组件2由第一骨架21和第二骨架22构成,线圈1夹持在第一骨架21和第二骨架22之间,第一骨架21的中心位置设有定位环,该定位环伸

入线圈1的中心孔中,磁芯组件3由第一磁芯31和第二磁芯32构成,骨架组件2夹持在第一磁芯31和第二磁芯32之间。

28.如图2至4所示,第一磁芯31卡接在第一骨架21上,第一骨架21设有点胶通孔211,点胶通孔211填充有导热胶,第一骨架21的内侧面与线圈1相对,第一骨架21的外侧面与第一磁芯31相对,导热胶与第一骨架21内侧的线圈1和第一骨架21外侧的第一磁芯31接触,使得线圈1的热源通过导热胶传导给第一磁芯31,第一磁芯31再传导给直接接触的机壳散热。

29.具体来说,第一骨架21与第一磁芯31的卡接结构如下,第一磁芯31呈平板状,第一骨架21的外侧面设有朝向第一磁芯31伸出的至少两个卡扣212,第一磁芯31的中间部位位于第一骨21架的卡扣212之间,卡扣212的末端设有扣舌,扣舌扣压在第一磁芯31的边缘,扣舌与第一骨架21外侧面之间的距离恰好容纳第一磁芯31的厚度,通过卡扣212将第一磁芯31压紧在第一骨架21上,第一磁芯31贴合第一骨架21的外侧面。组装时将第一磁芯31的边缘与第一磁芯31上排列的卡扣212对齐,将第一磁芯31向第一骨架21的外侧面按压,第一磁芯31推开卡扣212使其发生变形,直至第一磁芯31与第一骨架21的外侧面贴合,此时卡扣212恢复自然状态,扣舌扣压在第一磁芯31的边缘,完成第一磁芯31与第一骨架21的卡接。

30.如图5至7所示,第二磁芯32由第二磁芯本体321、磁柱322以及一对支撑座323,第一磁芯本体321上位置相对的两侧各设有一个支撑座323,磁柱322位于该对支撑座323的中间,第二磁芯本体321的中间部位的尺寸小于该对支撑座323所在的两侧。第二磁芯本体321套装在第二骨架22上,磁柱322穿过第二骨架22伸入线圈1的中心孔中,该对支撑座322位于线圈1的外部。第二骨架22的内侧面与线圈1相对,第二骨架22的外侧面与第二磁芯32相对,第二骨架22的外侧面设有朝向第二磁芯32伸出的定位凸边221,该定位凸边221在第二骨架22的外侧面围成定位槽,定位槽套在第二磁芯本体321的中间部位上,以实现第二磁芯主体321和第二骨架22的套装定位。

31.进一步的,如图1、2所示,第一骨架21的内侧面设有沿支撑座323边角设置的凸出部213,凸出部213在第一骨架21的边缘围成限位区域,支撑座323插入凸出部213围成的限位区域中,以实现第二磁芯32的支撑座323和第一骨架21组装定位。第二骨架22的内侧面设有环绕其中心轴分布的多个凸条,第二磁芯31与第一骨架21组装之后,凸条与线圈1的端面相抵,将线圈1压制在第一骨架21上,防止线圈1在骨架组件2中轴向移动。需要说明的是,该对支撑座323有共四个边角,至少有两个位于对角位置的边角插入凸出部213围成的限位区域中,即至少有两个位于对角位置的边角被定位。第一磁芯31的形状与第二磁芯本体321的形状基本相同,但第一磁芯31的轮廓尺寸大于第二磁芯本体321,这样可以杜绝装配过程中两个磁芯错位的装配误差导致的感量,电感器的气隙大小直接影响到滤波功能,而本实用新型由第二磁芯单零件进行控制保障,使得滤波功能更加稳定可靠。

32.再进一步的,如图1、8所示,线圈1采用铜排折弯盘绕形成,比传统的多匝绕线方式更为简便,在大电流导通使用上更加牢靠。线圈1的两端均设有伸出骨架组件2的延伸部11,延伸部11的末端设有安装孔12,螺钉穿过安装孔12将延伸部11与外部导电件固定连接,线圈1通过该外部导电件与pcb电连接。第一骨架21设有允许延伸部11穿过的缺口,利用缺口与延伸部11的配合设计,防止线圈1在骨架组件2中周向转动。

33.如图1、2所示,第一骨架21的外侧面还设有位于第一磁芯31外部的至少两个定位柱214,定位柱214用于插入机壳的定位孔中,第一骨架214将机壳定位、第一磁芯定位、线圈

定位等结构集合在一起,使得组合式电感器装配工序简单快捷。为了更可靠的安装组合式电感器以及确保组合式电感器的结构更稳定,第二磁芯32和第二骨架22被弹片向机壳按压,弹片的一端固定在机壳上,弹片的另一端设有主支脚和副支脚,主支脚按压在第二磁芯本体321上,副支脚按压在第二骨架22裸露于第二磁芯本体321外的位置上。

34.如图1所示,上述组合式电感器的安装方法如下:

35.将第一磁芯31卡接在第一骨架21的外侧面上,将第一骨架21的定位柱214插入机壳的定位孔中,防止第一骨架21的位置偏移;

36.在第一骨架21的点胶通孔211中填充导热胶,将线圈1安装到第一骨架21的内侧面上,线圈1与导热胶接触;

37.套装第二骨架22和第二磁芯32,将第二磁芯32的磁柱322插入线圈1中;

38.将线圈1的延伸部11与外部导电件采用螺丝固定连接,安装弹片将第二骨架21和第二磁芯32向机壳按压,完成组合式电感器在外壳上的装配。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1