一种正极材料水洗回收装置的制作方法

1.本实用新型涉及电极材料回收领域,更具体地,涉及一种正极材料水洗回收装置。

背景技术:

2.高镍正极材料由于低温烧结和锂源过量,一烧后的中间品有大量的残锂存在,残锂多导致材料加工性能差,电池产气等不好影响,必须进行去除。目前行业内的方法主要有加酸中和或纯水洗涤,考虑成本一般用纯水洗涤。但目前的水洗方法都存在自动化程度不高,水洗、过滤、干燥不能连续进行,产量不高。

3.公开号为cn113174614a的中国专利公开了一种汞电极电解法回收废旧锂电池锂的方法,方法采用底板汞电极倾斜的无隔膜电解装置,以含锂废液作为电解液,贵金属涂层电极或石墨电极作为阳极,带换热的汞电极作为阴极,采用恒电流连续电解的方法电化学还原锂废液中的锂离子形成锂汞齐;锂汞齐再流入电解槽外的解汞池和热水反应生成氢氧化锂,解汞后的水溶液经过浓缩、结晶、过滤、干燥过程回收氢氧化锂,实现废旧锂离子电池回收锂。但是,该方法所采用的装置在操作上不具有连续性,不能实现自动化可持续过滤和回收,具有一定的局限性。

技术实现要素:

4.本实用新型为克服上述现有技术所述的缺陷,提供一种正极材料水洗回收装置,自动化程度高,水洗、过滤、干燥能连续进行,有效提高效率和回收产量。

5.为解决上述技术问题,本实用新型采用的技术方案是:

6.一种正极材料水洗回收装置,包括料浆斗、输送网带、滤液盆和集料斗,所述料浆斗设于输送网带的始端,料浆斗的出料口高于输送面,用于向所述输送网带输入材料;所述集料斗设于输送网带的末端,用于回收材料;所述滤液盆靠近料浆斗一侧设置,并设于输送网带的输送面正下方,用于接收过滤材料。

7.其中,通过料浆斗连续进料,正极材料干粉和纯水在料浆斗混合形成料浆,正极材料多余的残锂(氢氧化锂、碳酸锂等)溶解在纯水中,而其他正极材料不溶于水。经过传输网带的过滤之后,残锂与正极材料分离,残锂流入滤液盆排出,剩下的正极材料最后进入集料斗回收。

8.进一步地,还包括干燥器,所述干燥器靠近集料斗一侧设置,干燥器与滤液盆位置错开;所述输送网带穿过所述干燥器的干燥区域。干燥器通常采用微波干燥,对过滤后的正极材料进行烘干,以便进行回收利用。

9.进一步地,所述输送网带沿输送方向划分若干过滤单元,各过滤单元边缘设有挡条。挡条主要防止料浆溢出,采用矩形的过滤单元分别装成饼状的正极材料,便于烘干以及落料回收,避免材料过长不易下落。

10.进一步地,所述输送网带的网格目数大于5000目,输送面材质为耐酸碱高分子材料。输送网带一方面起到过滤作用,另一方面要将正极材料输送至干燥器中,因此输送面要

有较好的耐腐蚀性。

11.进一步地,所述滤液盆底部设有排液口,所述排液口外接排液管道。正极材料多余的残锂(氢氧化锂、碳酸锂等)在料浆斗中与纯水混合溶解在水里,经过传输网带过滤之后落入到滤液盆,并从排液口排出。

12.进一步地,所述滤液盆设有刮液板,所述刮液板位于滤液盆靠近干燥器的一侧,用于刮落挂在输送网带上的水滴。刮液板为软板,固定在滤液盆上,靠近干燥器一侧,在传输网带进入干燥器前,采用刮液板将输送网带上的水滴刮落,提高烘干效率。

13.进一步地,所述料浆斗包括进料口、进水口以及料斗本体,所述进料口、进水口单独设置并汇合到料斗本体。进料口用于加入待清洗的正极材料粉体,进水口用于加入纯净水,两者在料斗本体内混合,使残锂溶于纯水中,经料斗本体的出口流到传输网带上。

14.进一步地,所述进料口设有进料阀,所述进水口设有计量阀。进料阀只要控制开关,计量阀主要用于测量加入的纯水量。

15.进一步地,所述输送网带的末端完全包裹在集料斗中;所述集料斗设有用于清扫输送网带的输送面的粉料刷。输送网带的末端在集料斗进行回转,同时将干燥后的材料下放到集料斗中。粉料刷固定在集料斗上,对进入集料斗的输送网带回转部分进行清扫。

16.进一步地,所述集料斗顶部开口位置设有挡尘板。为了防止杂质污染,集料斗内顶部采用挡尘板封盖,保持在相对密封的环境。

17.与现有技术相比,本实用新型公开了一种正极材料水洗回收装置,所取得的有益效果是:将料浆斗、输送网带、滤液盆、干燥器、集料斗等结构进行组合,水洗、过滤、干燥可连续进行,自动化程度高、产量高,同时使用微波干燥,干燥过程不需翻动物料,生产过程粉尘小,干燥效果好,有效避免干燥过程产品微粉产生。

附图说明

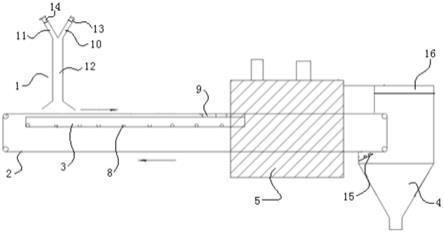

18.图1是本实用新型实施例整体结构示意图。

19.图2是本实用新型实施例输送网带局部结构俯视图(省略网状)。

20.其中,1料浆斗,2输送网带,3滤液盆,4集料斗,5干燥器,6过滤单元,7挡条,8排液口,9刮液板,10进料口,11进水口,12料斗本体,13进料阀,14计量阀,15粉料刷,16挡尘板。

具体实施方式

21.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

22.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

23.实施例

24.如图1所示,本实施例提供了一种正极材料水洗回收装置,包括料浆斗1、输送网带2、滤液盆3、干燥器5和集料斗4,其中,输送网带2水平输送,输送面为网面,可实现固液分离。

25.具体地,料浆斗1设于输送网带2的始端,用于向输送网带2输入材料,同时集料斗4设于输送网带2的末端,用于回收材料。同时,滤液盆3靠近料浆斗1一侧设置,滤液盆3设于输送网带2的输送面正下方,用于接收过滤出来的溶液,该溶液包含残锂材料。通过料浆斗1连续进料,正极材料干粉和纯水在料浆斗1混合形成料浆,正极材料多余的残锂(氢氧化锂、碳酸锂等)溶解在纯水中,而其他正极材料不溶于水,经过输送网带2的过滤之后,残锂与正极材料分离,残锂流入滤液盆3排出。本实施例中,输送网带2的过滤网格目数大于5000目,输送面的材质为耐酸碱高分子材料。

26.另外,干燥器5靠近集料斗4一侧设置,干燥器5与滤液盆3位置错开,经过滤液盆3区域后才进入干燥器5区域,输送网带2将剩余的固体正极材料输送穿过干燥器5的干燥区域,进行微波干燥。

27.具体地,料浆斗1包括了进料口10、进水口11以及料斗本体12,进料口10、进水口11单独设置在料斗本体12进料口10,进料口10、进水口11汇合到料斗本体12进料口10上,同时进料口10设有进料阀13,进水口11设有计量阀14,进料阀13只要控制开关,计量阀14主要用于测量加入的纯水量。一般地,料斗本体12可以为直管也可以为弯管,料斗本体12的出料口,也即料浆斗1的出料口需高于输送面。

28.如图2所示,输送网带2沿输送方向划分若干过滤单元6,各过滤单元6之间边缘设有挡条7,通常过滤单元6为规范矩形单元,过滤单元6将过滤出来的正极材料限制为矩形饼状,便于下一工序烘干以及落料回收,避免材料过长不易下落。

29.另外,滤液盆3底部设有排液口8,排液口8外接排液管道。正极材料中多余的残锂(氢氧化锂、碳酸锂等)在料浆斗1中与纯水混合溶解在水里,经过传输网带过滤之后落入到滤液盆3,并从排液口8排出。

30.同时,滤液盆3上设有刮液板9,刮液板9位于滤液盆3靠近干燥器5的一侧,在传输网带进入干燥器5前,采用刮液板9将输送网带2上的水滴刮落,提高烘干效率。

31.此外,输送网带2的末端完全包裹在集料斗4中,该末端在集料斗4进行回转,同时将干燥后的材料下放到集料斗4中,而集料斗4还设有用于清扫输送网带2的输送面的粉料刷15,粉料刷15固定在集料斗4上,对进入集料斗4的输送网带2回转部分进行清扫。为了防止杂质污染,集料斗4内顶部开口位置设有挡尘板16进行封盖,保持集料斗4内为相对密封的环境。

32.具体操作如下:开启传输网带,运转方向如图1箭头所示,然后开启进水口11的纯水计量阀14,控制一定的纯水流量,并开启进料阀13,粉料通过进料口10流入料浆斗1的料斗本体12,粉料和纯水混合形成浆料,浆料随机流入输送网带2的过滤单元6上,运转的传输网带把浆料立即运走,同时过滤单元6边缘上的挡条7可挡住流动性的浆料流出,控制传输网带的运转速度和料浆量使料浆量可以及时运走,不累积超过挡条7高度。料浆落入输送网带2时,滤液通过从网面流走落入滤液盆3,并把溶解的残锂带走,达到洗涤残锂效果。

33.浆料通过输送网带2运输,滤液流走之后,剩下的正极材料形成湿滤饼状,滤饼通过输送网带2送进干燥器5进行微波干燥,水汽通过干燥器5排气管排走。滤饼干燥后形成干粉通过输送网带2送进集料斗4,同时集料斗4上的粉料刷15可以清扫输送网带2上的残留料,避免粉料被皮带又带回始端,这样通过料浆斗1、输送网带2、干燥器5的配合可以实现正极材料的连续水洗、过滤、干燥。

34.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1