一种全自动端子机的制作方法

1.本实用新型涉及电线电缆加工设备技术领域,尤其是一种全自动端子机。

背景技术:

2.全自动端子机指一种机丝加工使用,也被称为自动剥皮压着机,一个新的设备有一套多功能机,送料,切割,多功能机剥离,压接在一起,人性化、智能化的高端技术产品,适用于大,中,小企业,节约劳动力。通常,电线与插头的端子的压接需要经过进线裁线、线缆剥护套、去滑石粉、分线剥皮、整型以及压接端子等工序。现有技术的端子机的结构复杂,对于电线的加工动作繁琐,导致整体结构的成本高,生产效率低。在将电线输送至以上各个工位中,电线由输送履带或输送链条输送。而现有的端子机在输送电线至各个工位时,电线在输送过程中运动和停顿交替,容易使得输送中的电线跑位,在对应工位进行加工时需要通过机械手或人工扶正,导致线缆的加工不便,降低了生产效率。

3.因此,提供一种解决上述技术问题的全自动端子机实为必要。

技术实现要素:

4.本实用新型的目的旨在提供一种全自动端子机,通过线缆夹夹紧线缆,解决了现有技术中出现的线缆在输送过程中容易跑位,对线缆的加工不便的问题。

5.为解决上述技术问题,本实用新型提供的技术方案是:一种全自动端子机,包括工作台,工作台上设有用于测量线缆长度及进行裁切的切线机构、用于剥除线缆护套的剥护套机构、用于将线缆的多芯线进行分离与定型的分线整型机构以及用于将线缆的多芯线与插头的端子间压紧连接的端子压接机构,工作台上还设有用于输送线缆至上述各个工位的输送履带,输送履带上设有线缆夹;输送履带的上方设有支撑架,支撑架上间隔设有多个开线气缸,开线气缸连接有压块用于按压松开线缆夹。

6.本实用新型采用上述技术方案,线缆在输送过程中,通过线缆夹夹紧,跟随输送履带输送过程中电线不会发生跑位,在输送履带运动与停顿交替时,线缆经线缆夹夹紧,在对线缆的加工过程中保证线缆准确定位,加工方便,提高生产效率。

7.进一步地,还包括设于剥护套机构与分线整型机构之间的滑石粉清除机构和线序规律识别装置、以及设于线序规律识别装置与分线整型机构间的剥内皮机构。

8.进一步地,切线机构包括送线装置、与送线装置的出线端对应的剥尾机构,送线装置上设有出线框、裁切气缸、限位气缸及夹线具,裁切气缸设于出线框的端部、裁切气缸的输出端连接有下压块和切刀,限位气缸设于出线框的侧部、其输出端连接有限位块,限位块与下压块相配合用以限位下压块及切刀的下压行程,使下压块压紧夹线具以及带动切刀裁切夹线具所夹紧的线缆。

9.进一步地,剥尾机构包括支架、设于支架端部的剥皮电机、与剥皮电机连接的丝杆螺母副,所述丝杆螺母副通过连接块连接有气缸安装座,该气缸安装座上设有剥皮气缸,剥皮气缸连接有剥皮刀片,剥皮刀片下压剥皮时压在气缸安装座底部设置的抵线块上。

10.进一步地,滑石粉清除机构包括支撑立柱和控制支撑立柱水平移动的伸缩机构、相对应设于支撑立柱上的两个刷粉电机及与两个刷粉电机连接的刷轮,支撑立柱上设有通过升降座分别驱动两个刷粉电机升降运动的两个升降气缸。

11.进一步地,伸缩机构包括安装块、设于安装块上的伸缩气缸以及与伸缩气缸连接的伸缩杆,伸缩杆与支撑立柱连接。

12.进一步地,线序规律识别装置包括旋转电机、推拉气缸、顶推头及夹线杆和光感应识别机构,旋转电机连接有转轮,夹线杆的一端穿过转轮与顶推头的表面滑动连接、夹线杆的另一端具有夹线爪,推拉气缸与顶推头连接,夹线杆与转轮的接触部位为支点,推拉气缸驱动顶推头顶推夹线杆的端部时,夹线杆的另一端的夹线爪相互靠近做夹线动作;光感应识别机构设于夹线爪的上方。

13.进一步地,光感应识别机构包括支撑架、线激光器、光接收器及荧光灯,线激光器位于荧光灯下侧,光接收器对应于荧光灯的上方,荧光灯照射于夹线爪的区域;夹线爪的下方还设有背光源。

14.进一步地,分线整型机构包括设于工作台上的底座、设于底座上的夹线装置、与夹线装置连接的推拉机构,所述夹线装置包括第三气动手指和位于第三气动手指两侧的第一气动手指和第二气动手指,推拉机构用于控制第一、第二气动手指于第三气动手指的两侧朝外侧展开和缩回,第一、第二、及第三气动手指的夹爪张开后形成供线头通过的通道。

15.进一步地,分线整型机构包括位于底座侧部的上导向气缸、下导向气缸以及上整型气缸和下整型气缸,上导向气缸和下导向气缸分别连接有上导向模和下导向模,上整型气缸连接有地线叉和火零线整型块,下整型气缸连接有火零线限位块,地线叉和火零线整型块可滑动在上导向模的下表面,火零线限位块可滑动在下导向模的上表面,下导向模上设有凹槽,与地线叉相互对应。

16.进一步地,端子压接机构包括冲床和冲压模,冲压模包括相互对应的上、下压接刀座以及可活动地穿设于下压接刀座两端的第一、第二压力插块,上压接刀座的两端向下延伸设有导向杆与第一、第二压力插块的尾端配合,于冲床动作时通过其压接块下压上压接刀座、使上、下压接刀座配合压紧以及通过导向杆推动第一、第二压力插块相对运动呈压紧状态。

17.进一步地,冲压模包括冲压座、设于冲压座两侧的第一复位气缸和第二复位气缸,第一复位气缸和第二复位气缸通过第一拉钩和第二拉钩拉动第一压力插块和第二压力插块复位。

18.进一步地,冲床内设有用于输送插头的送料机构,送料机构包括送料支架、送料导轨、送料气缸及推料块,送料气缸设于冲床内部,推料块与送料气缸连接可滑动地设于送料导轨上,送料支架位于推料块上方,送料支架的侧部设有挡料气缸。

19.进一步地,冲床的侧壁设有侧推气缸、推拉块及推拉机械手,侧推气缸与推拉块连接,推拉块可滑动在冲床的侧壁,推拉机械手与推拉块连接。

20.本实用新型取得的有益效果是:通过在输送履带上设置线缆夹,夹紧线缆避免在输送过程中发生跑位,使得加工时需要机械手或人工扶正,保障加工质量和提高了生产效率;工作台上设有切线机构、剥护套机构、滑石粉清除机构、线序规律识别机构、分线整型机构、剥内皮机构及端子压接机构,依次进行测量线长与切线、线缆护套剥离、清除滑石粉、线

序规律识别、线缆线芯分线与整形、线缆线芯内皮剥离以及端子压接成型工艺,动作连贯可靠,满足自动化的连贯性要求,在线缆的加工中,保证线缆与插头间的打端质量。

附图说明

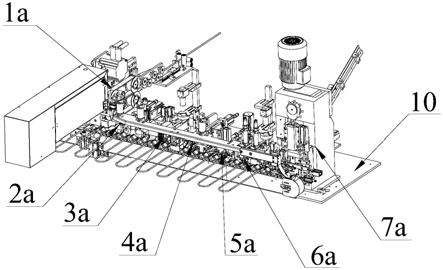

21.图1是本实用新型一种全自动端子机的外观结构示意图;

22.图2是本实用新型一种全自动端子机的内部结构示意图;

23.图3是本实用新型一种全自动端子机的输送履带结构示意图;

24.图4是本实用新型一种全自动端子机的送线装置的结构示意图;

25.图5是本实用新型一种全自动端子机的送线装置部分的局部结构示意图;

26.图6是本实用新型一种全自动端子机的剥尾机构的结构示意图;

27.图7是本实用新型一种全自动端子机的滑石粉清除机构的结构示意图;

28.图8是本实用新型一种全自动端子机的滑石粉清除机构的侧视结构示意图;

29.图9是本实用新型一种全自动端子机的线序规律识别装置的立体结构示意图;

30.图10是本实用新型一种全自动端子机的线序规律识别装置的侧视结构示意图;

31.图11是本实用新型一种全自动端子机的分线整型机构的分线机构的立体结构示意图;

32.图12是本实用新型一种全自动端子机的分线机构的俯视结构示意图;

33.图13是本实用新型一种全自动端子机的整型机构的立体结构示意图;

34.图14是本实用新型一种全自动端子机的端子压接机构的立体结构示意图;

35.图15是本实用新型一种全自动端子机的端子压接机构的局部结构示意图;

36.图16是图15中本实用新型一种全自动端子机的端子压接机构的局部结构俯视图;

37.图17是本实用新型一种全自动端子机的端子压接机构的送料机构的结构示意图。

具体实施方式

38.下面结合附图和具体实施方式对本实用新型作进一步的说明。

39.参照图1至图17所示,一种全自动端子机,包括工作台10,工作台10上设有用于测量线缆长度及进行裁切的切线机构1a、用于剥除线缆护套的剥护套机构2a、用于将线缆的多芯线进行分离与定型的分线整型机构6a以及用于将线缆的多芯线与插头的端子间压紧连接的端子压接机构7a,工作台10上还设有用于输送线缆至上述各个工位的输送履带20,输送履带20上设有线缆夹21;输送履带20的上方设有支撑架22,支撑架22上间隔设有多个开线气缸23,开线气缸23连接有压块24用于按压松开线缆夹21。

40.还包括设于剥护套机构2a与分线整型机构6a之间的滑石粉清除机构3a和线序规律识别装置4a、以及设于线序规律识别装置4a与分线整型机构6a间的剥内皮机构5a。

41.进一步参照图4至图6所示,切线机构1a包括送线装置110、与送线装置110的出线端对应的剥尾机构120,送线装置110上设有出线框111、裁切气缸112、限位气缸113及夹线具114,裁切气缸112设于出线框111的端部、裁切气缸112的输出端连接有下压块115和切刀116,限位气缸113设于出线框111的侧部、其输出端连接有限位块117,限位块117与下压块115相配合用以限位下压块115及切刀116的下压行程,使下压块115压紧夹线具114 以及带动切刀116裁切夹线具114所夹紧的线缆。

42.剥尾机构120包括支架121设于支架121端部的剥皮电机22、与剥皮电机122连接的丝杆螺母副123,丝杆螺母副123通过连接块124连接有气缸安装座125,该气缸安装座125上设有剥皮气缸126,剥皮气缸126连接有剥皮刀片127,剥皮刀片127下压剥皮时压在气缸安装座125底部设置的抵线块128上。

43.参照图7和图8所示,滑石粉清除机构3a包括支撑立柱311和控制支撑立柱311水平移动的伸缩机构320、相对应设于支撑立柱311上的两个刷粉电机312及与两个刷粉电机312 连接的刷轮313,支撑立柱311上设有通过升降座315分别驱动两个刷粉电机312升降运动的两个升降气缸314。

44.伸缩机构320包括安装块321、设于安装块321上的伸缩气缸322以及与伸缩气缸322 连接的伸缩杆323,伸缩杆323与支撑立柱311连接。

45.参照图9和图10所示,线序规律识别装置4a包括旋转电机411、推拉气缸412、顶推头 413及夹线杆414和光感应识别机构420,旋转电机411连接有转轮415,夹线杆414的一端穿过转轮415与顶推头413的表面滑动连接、夹线杆414的另一端具有夹线爪416,推拉气缸412与顶推头413连接,夹线杆414与转轮415的接触部位为支点,推拉气缸412驱动顶推头413顶推夹线杆414的端部时,夹线杆414的另一端的夹线爪416相互靠近做夹线动作;光感应识别机构420设于夹线爪416的上方。光感应识别机构420包括支撑架421、线激光器422、光接收器423及荧光灯424,线激光器422位于荧光灯424下侧,光接收器423对应于荧光灯424的上方,荧光灯424照射于夹线爪416的区域;夹线爪416的下方还设有背光源425。

46.参照图11、图12及图13所示,分线整型机构6a包括设于工作台10上的底座614、设于底座614上的夹线装置615、与夹线装置615连接的推拉机构616,夹线装置615包括第三气动手指613和位于第三气动手指613两侧的第一气动手指611和第二气动手指612,推拉机构616用于控制第一、第二气动手指611、612于第三气动手指613的两侧朝外侧展开和缩回,第一、第二、及第三气动手指611、612、613的夹爪张开后形成供线头通过的通道。其中,在底座614上设有直立的支撑块607,支撑块607上设有第一气缸618、滑动块617、连接板619,第一气缸618与滑动块617连接,滑动块617可滑动地设于支撑块607的侧壁,滑动块617通过连接板619与第三气动手指613连接,通过第一气缸618控制第三气动手指 613的前后伸缩运动。具体地,推拉机构616包括前后驱动气缸601、与前后驱动气缸601连接的前后运动驱动块602、呈倾斜对称放置的第一滑轨604和第二滑轨606,所述第一滑轨 604和第二滑轨606上设有第一滑块603和第二滑块605,其中第一滑块603上设置第一气动手指611,第二滑块604上设置第二气动手指612。通过前后驱动气缸601的伸缩运动,控制前后驱动块602伸出和缩回,前后驱动块602与第一滑块603和第二滑块605的侧部相配合,控制第一滑块603和第二滑块605在第一导轨604和第二导轨606上往复运动,进而带动第一气动手指611和第二气动手指612在夹紧线材的线芯例如三芯电源线的火线和零线后,进行张开分线作业。

47.分线整型机构6a包括位于底座614侧部的上导向气缸621、下导向气缸622以及上整型气缸623和下整型气缸624,上导向气缸621和下导向气缸622分别连接有上导向模625和下导向模626,上整型气缸623连接有地线叉627和火零线整型块628,所述下整型气缸624 连接有火零线限位块629,地线叉627和火零线整型块628可滑动在上导向模625的下表面,火零线限位块629可滑动在下导向模626的上表面,下导向模626上设有凹槽630,与地线叉627相互对应。

48.线材通过输送履带输送至整型工位时,上导向气缸621和下导向气缸622动作,控制上导向模625和下导向模626合闭,将分开为y字形的线芯压紧,通过地线叉627将地线叉到下导向模626的凹槽630中,火零线限位块629与火零线整型块628贴合压紧火零线。下整型气缸624驱动火零线限位块629向前再次推开火零线,到位后驱动火零线限位块629往后拉,使火零线形成一个u字形状。整型后三芯线形状接近端子所需压接口的三角形位置。

49.参照图14至图17所示,端子压接机构7a包括冲床720和冲压模710,冲压模710包括相互对应的上、下压接刀座711、712以及可活动地穿设于下压接刀座712两端的第一、第二压力插块713、714,上压接刀座711的两端向下延伸设有导向杆715与第一、第二压力插块 713、714的尾端配合,于冲床720动作时通过其压接块721下压上压接刀座711、使上、下压接刀座711、712配合压紧以及通过导向杆715推动第一、第二压力插块713、714相对运动呈压紧状态。其中,冲床720包括冲压电机724、传动齿轮箱725、偏心轴723、竖直导轨 722以及压接块721,冲压电机724启动,通过传动齿轮箱725传动至偏心轴723,偏心轴723 与压接块721连接,使得压接块721可在竖直导轨722上进行竖直方向上的直线往复运动,压接块721与上压接刀座711连接用于驱动上压接刀座711动作。

50.冲压模710包括冲压座716、设于冲压座716两侧的第一复位气缸717和第二复位气缸 718,第一复位气缸717和第二复位气缸718通过第一拉钩7171和第二拉钩7181拉动第一压力插块713和第二压力插块714复位。

51.冲床720内设有用于输送插头的送料机构730,送料机构730包括送料支架731、送料导轨732、送料气缸733及推料块734,送料气缸733设于冲床720内部,推料块734与送料气缸733连接可滑动地设于送料导轨732上,送料支架731位于推料块734上方,送料支架731 的侧部设有挡料气缸735。

52.冲床720的侧壁设有侧推气缸701、推拉块702及推拉机械手740,侧推气缸701与推拉块702连接,推拉块702可滑动在冲床720的侧壁,推拉机械手740与推拉块702连接。

53.综上所述,本实用新型已如说明书及图示内容,制成实际样品且经多次使用测试,从使用测试的效果看,可证明本实用新型能达到其所预期之目的,实用性价值乃无庸置疑。以上所举实施例仅用来方便举例说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1