一种锂电池模组组装结构的制作方法

1.本实用新型涉及锂电池技术领域,具体涉及一种锂电池模组组装结构。

背景技术:

2.电池模组作为动力电池系统、储能系统、通讯系统、民用系统等系统的动力核心部件,其电性能和安全性的重要性不言而喻,而电池模组是动力电池系统、储能系统、通讯系统、民用系统的核心模块,其电芯的成组方式和电性能直接影响动力电池系统、储能系统、通讯系统、民用系统性能。

3.相对于蓄电池系统,锂电的电池模组具有性能好、体积小、重量轻等优点,特别铝壳电芯安全性好、能量大、兼容性强,对于铝壳电芯组合而成的电池模组而言,电池模组的成组方式尤为重要,目前行业常规有打扎带模组、边框焊接模组。然而拧螺丝模组行业很少涉及,现有的成组方式工艺中,打扎带模组、边框焊接模组对生产要求相对较高,打扎带模组要配置打扎带机器,边框焊接需配置激光器,生产投入成本高,工艺相对复杂,其中打扎带机目前国内机器容易损坏,维护成本高,进口打扎带机一次投入成本大;另外边框焊接模组采用激光焊接对人员操作能力要求非常高,激光器一次投入成本大。

技术实现要素:

4.1、实用新型要解决的技术问题

5.针对现有锂电的电池模组成组操作复杂,且难度较高的技术问题,本实用新型提供了一种锂电池模组组装结构,它通过螺纹结构连接端板和端板连接板,使端板和侧板的连接方式简化。

6.2、技术方案

7.为解决上述问题,本实用新型提供的技术方案为:

8.一种锂电池模组组装结构,包括托板、侧板、绝缘盖和端板,所述侧板的两端分别设有端板连接板,所述端板和端板连接板通过螺纹结构连接。

9.可选地,还包括与端板相配合以夹持端板连接板的固定板。

10.可选地,所述螺纹结构包括固连于固定板上的若干连接螺柱,以及与连接螺柱相配合的连接螺母,所述端板连接板上设有供连接螺柱穿过的第一通孔,所述端板上设有供连接螺柱穿过的第二通孔。

11.可选地,所述托板上设有若干螺杆定位孔,所述端板上设有若干导向柱,所述导向柱上设有与螺杆定位孔相匹配的螺杆导向孔。

12.可选地,所述端板的顶部安装有绝缘座,以及与绝缘座相配合的绝缘罩壳。

13.可选地,所述端板的顶部设有堆叠定位座,所述端板底部设有与堆叠定位座相配合的堆叠定位孔。

14.可选地,所述托板和侧板一体成型,所述绝缘盖通过连接结构连接于侧板上

15.可选地,所述连接结构包括设于侧板顶部的连接边,以及设于绝缘盖上的与连接

边相配合的连接槽。

16.可选地,所述连接槽的内壁上设有限位凸边,所述连接边上设有与限位凸边相配合的限位槽。

17.3、有益效果

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.(1)本锂电池模组组装结构通过螺纹结构连接端板和端板连接板,使端板和侧板的连接方式简化,相较于传统的打扎带模组和边框焊接模组,螺纹结构对人员操作能力要求不高,成本低、加工容易、生产工序简单、无设备要求。

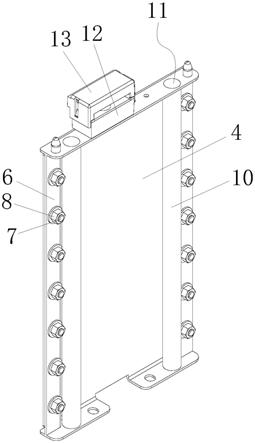

附图说明

20.图1为本实用新型实施例提出的一种锂电池模组组装结构中端板的结构示意图;

21.图2为本实用新型实施例提出的一种锂电池模组组装结构中侧板的结构示意图;

22.图3为本实用新型实施例提出的一种锂电池模组组装结构中连接结构的结构示意图;

23.1、托板;2、侧板;3、绝缘盖;4、端板;5、端板连接板;6、固定板;7、连接螺柱;8、连接螺母;9、螺杆定位孔;10、导向柱;11、螺杆导向孔;12、绝缘座;13、绝缘罩壳;14、连接边;15、连接槽;16、限位凸边;17、限位槽;18、加强筋。

具体实施方式

24.为进一步了解本实用新型的内容,结合附图1-3及实施例对本实用新型作详细描述。

25.结合附图1-3,本实施例的一种锂电池模组组装结构,包括托板1、侧板2、绝缘盖3和端板4,所述绝缘盖3防护人员接触导电体和防护金属异物进入,所述侧板2在托板1的两侧对称设置,所述侧板2的两端分别设有端板连接板5,所述端板连接板4与侧板2呈90

°

弯折结构,所述端板4和端板连接板5通过螺纹结构连接。

26.本锂电池模组组装结构通过螺纹结构连接端板4和端板连接板5,使端板4和侧板2的连接方式简化,相较于传统的打扎带模组和边框焊接模组,螺纹结构对人员操作能力要求不高,成本低、加工容易、生产工序简单、无设备要求。

27.作为本实用新型的可选方案,还包括与端板4相配合以夹持端板连接板5的固定板6没所述固定板6和端板4间隔设置,本实施例中,所述螺纹结构包括固连于固定板6上的若干连接螺柱7,以及与连接螺柱7相配合的连接螺母8,所述连接螺柱7一端焊接固连于固定板6上且沿固定板6的高度方向等间距分布,所述端板连接板5上设有供连接螺柱7穿过的第一通孔,所述端板4上设有供连接螺柱7穿过的第二通孔,所述连接螺柱7依次穿过第一通孔和第二通孔并与连接螺母8螺纹连接在一起,以压紧固定端板连接板5;通过上述结构对电池模组添加恒定预紧力,在电池模组充放电过程中的减少了离子传输距离,有助于充分发挥电池模组的电性能。

28.作为本实用新型的可选方案,所述托板1上设有若干螺杆定位孔9,所述端板4上设有若干导向柱10,所述螺杆定位孔9和导向柱10的数量均为2个,且配套的设于两侧,所述导向柱10上设有与螺杆定位孔9相匹配的螺杆导向孔11,螺杆同时穿过螺杆定位孔9和螺杆导

向孔1以将端板4和托板1固定于机箱上并实现定位。

29.作为本实用新型的可选方案,所述端板4的顶部安装有绝缘座12,以及与绝缘座12相配合的绝缘罩壳13,所述绝缘座12的安装位置可根据模组引出口位置进行设置,绝缘座4起到绝缘固定作用,绝缘罩壳13起到防护作用,防止人员触电。

30.作为本实用新型的可选方案,所述端板4的顶部设有堆叠定位座,所述端板4底部设有与堆叠定位座相配合的堆叠定位孔,通过堆叠定位座和堆叠定位孔的配合,可对模组上下堆叠时起到定位作用。

31.作为本实用新型的可选方案,所述托板1和侧板2一体成型,一体成型的方式可以通过一体冲压成型,板材厚度常规0.5-5mm左右,即满足刚度需要也存在一定韧性,所述绝缘盖3通过连接结构连接于侧板2上;一体成型的结构可大大节省生产成本、简单制造工序、适合多种组装工艺,而分体式需考虑托板与电芯脱离、托板加工工艺等问题;并依靠侧板结构,直接巧妙配合绝缘板,无需考虑绝缘板固定以及相关结构。

32.作为本实用新型的可选方案,所述连接结构包括设于侧板2顶部的连接边14,以及设于绝缘盖3上的与连接边14相配合的连接槽15,所述连接槽15的内壁上设有限位凸边16,所述连接边14上设有与限位凸边16相配合的限位槽17,所述连接边14、连接槽15、限位凸边16和限位槽17均沿侧板2的长度方向延伸,所述限位凸边16和限位槽17之间为过盈配合,安装利用了侧板2的刚度和韧性,在一侧适当压缩侧板2顶部,让所述连接边14、连接槽15、限位凸边16和限位槽17配合在一起,充分让配合后的侧板2挂住绝缘盖3,由于侧板2刚度韧性往外释放压力,加上绝缘盖3内弯折采用限位结构方式,与绝缘盖3外弯折充分束缚侧板2,侧板2就无法左右上下脱离,另外没有在外力情况下,绝缘盖3由于侧板2向内压缩安装绝缘盖3,导致侧板2刚度韧性释放外压力,形成配合摩擦力,因而绝缘盖3也无法从前后脱离;上述连接结构,利用结构特点满足实际工况,大大减少制作成本,使绝缘盖3安装更加简便。

33.作为本实用新型的可选方案,为了提高绝缘盖3的自身强度,避免其受压弯曲,所述绝缘盖3上设有若干加强筋18。

34.作为本实用新型的可选方案,所述绝缘盖3的材质为abs、pp、pe中的一种,当然地,所述绝缘盖3的材质也可以为其他现有的绝缘材料。

35.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1