一种互感器生产线设备的制作方法

1.本实用新型涉及互感器生产技术领域,具体涉及一种互感器生产线设备。

背景技术:

2.在供电用电的线路中,电流相差从几安到几万安,电压相差从几伏到几百万伏。线路中电流电压都比较高,如直接测量是非常危险的。为便于二次仪表测量需要转换为比较统一的电流电压,使用互感器起到变流变压和电气隔离的作用;互感器的作用,就是将交流电压和大电流按比例降到可以用仪表直接测量的数值,便于仪表直接测量,同时为继电保护和自动装置提供电源。电力系统用互感器是将电网高电压、大电流的信息传递到低电压、小电流二次侧的计量、测量仪表及继电保护、自动装置的一种特殊互感器,是一次系统和二次系统的联络元件,其一次绕组接入电网,二次绕组分别与测量仪表、保护装置等互相连接。互感器与测量仪表和计量装置配合,可以测量一次系统的电压、电流和电能;与继电保护和自动装置配合,可以构成对电网各种故障的电气保护和自动控制。

3.互感器的生产工序一般包括装模、预烘、树脂浇注、固化、脱模,然而,现有互感器生产线普遍存在可控性差、生产效率低、不良率高等缺陷。如:现有生产线在树脂浇注工序,将环氧树脂、固化剂和其他配合混匀后直接料浇注到互感器模具内,利用重力作用使环氧树脂混合料液充入整个模具,由于浇注的环氧树脂混合液具有较大粘性,所以,在浇注时,一般采用分层慢浇注的方式进行浇注,该种方式不仅存在着浇注均匀性和充模稳定性差的缺陷,而且还需要很长的浇注时间,从而影响互感器的质量和生产效率。又如:现有互感器生产线为了提高生产效率,在固化工序普遍采用隧道烘箱的方式进行固化,该种方式虽然提高了生产效率,却也一定程度的提高了不良率,如当隧道烘箱在生产过程中出现故障,则隧道烘箱内的所有互感器都会存现一定的质量问题,不良率高。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种互感器生产线设备,以提高互感器生产的柔性和可控性,降低互感器生产的不良率,提高互感器的生产效率,降低互感器生产成本。

5.本实用新型公开了一种互感器生产线设备,按生产流程顺序依次包括有用于装模的装模操作台、用于预烘的隧道烘箱、用于树脂浇注的树脂真空浇注装置、用于一次固化的多个独立的一次固化炉、用于拆模的拆模操作台以及用于二次固化的多个独立的二次固化炉,所述生产线设备还包括agv机器人和agv机器人调控台,所述agv机器人调空台用于控制agv机器人在各工序间完成互感器转运。本实用新型通过agv机器人进行物料转运,可有效提高生产线的可控性和柔性,提高生产效率;通过多个独立的一次固化炉和多个独立的二次固化炉进行一次固化和二次固化,可有效降低生产的不良率,通过多个独立一次固化炉和多个独立二次固化炉的连续循环使用,可实现整个生产线的连续生产。

6.进一步地,所述agv机器人包括agv机器人主体,以及设置在主体顶部的托盘放置

架,所述托盘放置架与agv机器人主体之间还设置有液压伸缩机构,用于调整托盘放置架的高度,可将托盘放置架的位置高度调节成与各工序操作台的高度一致,装料时,将托盘放置架的高度调节成与各工序操作台的高度一致,然后将装有互感器的托盘直接平推到放置架即可完成装料,卸料时,直接将装有互感器的托盘直接平推到工序操作台即可完成卸料,操作简单方便。

7.进一步地,所述托盘放置架上设置有传动辊。在托盘放置架上设置传动辊,当agv机器人装料或卸料时,利用传动辊的传动作用,可以轻松的将装有互感器的托盘移动到托盘放置架的合适位置或将装有互感器的托盘移除托盘放置架。

8.进一步地,所述托盘放置架的一端还设置有托盘定位机构,用于防止托盘在传动过程中传出托盘放置架,可将装有互感器的托盘快速方便的移动到托盘放置架的合适位置。

9.进一步地,所述托盘放置架的左右两侧还设置有托盘护栏,所述托盘护栏上还设置有托盘固定机构,用于将装好的托盘进行固定,防止互感器在转运过程中滑落。

10.进一步地,各单元设备之间的地面上设置有agv机器人的路径引导磁条,通过路径引导磁条对agv机器人进行导航引导,使其自动将物品运送至各工序单元设备。

11.进一步地,所述树脂真空浇注装置包括有真空浇注仓,所述真空浇注仓的顶部设置有浇注头,所述真空浇注仓的底部设置有振动装置,模具固定于振动装置上。通过振动装置的振动作用可以改善树脂浇注的均匀性和充模稳定性,提高浇注效率和浇注质量。

12.进一步地,所述振动装置包括缓冲弹簧、支撑平台和龙门架,所述缓冲弹簧上端与支撑平台固接,下端与真空浇注仓的底部固接,所述支撑平台侧壁设置有振动电机,所述龙门架固定设置在支撑平台上,所述龙门架上横梁转动设置有甩臂,模具固定于甩臂下端。甩臂的设置有利于模具沿甩臂转动圆周产生小幅度的摆动,进而进一步改善树脂充模的稳定性和密实性。

13.进一步地,所述甩臂上端以沿龙门架上横梁长度方向滑动的方式转动安装于龙门架上横梁,所述龙门架上横梁的两端外套设置有用于对甩臂限位的限位弹簧。限位弹簧的设置有利于模具沿横梁长度方向产生单自由度的小幅度振动,进而改善振动效果。

14.进一步地,所述一次固化炉和二次固化炉均为蒸汽式加热固化炉,包括炉体,所述炉体内连通有进风管和出风管,所述进风管与空气换热器的出口连通,所述空气换热器的入口与风机出口连通,所述风机入口设有两个分接口,所述分接口分别设置有调节阀,其中,一个分接口与炉体出风管连通,另一分接口直接连通新鲜空气,所述空气换热器内盘设有蒸汽加热管,所述蒸汽加热管的入口管接蒸汽总管,所述蒸汽加热管的出口管接冷凝器,所述蒸汽加热管与蒸汽总管之间设置有蒸汽调节回路。以蒸汽作为固化炉的加热源,相较于传统电加热方式而言,一方面,加热速度更快,达到工艺温度的时间从3h左右降到了1.5小时左右,有效提高了生产效率;另一方面,蒸汽加热的成本更低,较电加热而言,能耗成本降低了30%以上;炉体内部通过进风管和出风管形成热风循环,使烘箱内的温度更加均匀,实现了各点位间的温差不超过0.5℃,防止了烘箱内局部温度过高导致的产品不良问题。

15.进一步地,所述隧道烘箱、一次固化炉、二次固化炉均设置有温度在线监测模块,用于监测运行温度,形成温度时间曲线,当温度偏离工艺温度范围时,自动报警并进行异常记录。如此,当生产出现异常时,可调出温度运行曲线进行异常分析,便于追溯,找到解决方

案。

16.本实用新型的有益效果是:本实用新型公开的互感器生产线设备,可有效提高互感器生产的柔性和可控性,降低互感器生产的不良率,提高互感器的生产效率,降低互感器生产成本。本实用新型在一次固化和二次固化时分别采用多个独立的固化炉进行固化,通过独立固化炉的循环连续使用实现整个生产线的连续生产;与隧道烘箱固化相比,可有效降低生产的不良率,如隧道烘箱固化如出现故障,隧道烘箱内的所有互感器均会出现质量问题,而独立烘箱出现故障,只有出现故障的烘箱内的互感器才会出现质量问题;本实用新型采用agv机器人进行物料转运,与一般的传动带转运相比,大大提高了生产的柔性和可控性,通过agv机器人的独特设计,实现了装卸料简易方便,提高了装卸料效率,进而提高了整个生产线的生产效率;本实用新型在树脂浇注仓内设置振动装置,通过振动装置的振动作用,可有效改善树脂浇注的均匀性和充模稳定性,提高浇注效率和浇注质量;本实用新型选用蒸汽式加热固化炉为一次固化炉和二次固化炉,以蒸汽作为固化炉的加热源,相较于传统电加热方式而言,一方面,加热速度更快,达到工艺温度的时间从3h左右降到了1.5小时左右,有效提高了生产效率;另一方面,蒸汽加热的成本更低,较电加热而言,能耗成本降低了30%以上,炉体内部通过进风管和出风管形成热风循环,使烘箱内的温度更加均匀,实现了各点位间的温差不超过0.5℃,防止了烘箱内局部温度过高导致的产品不良问题。

附图说明

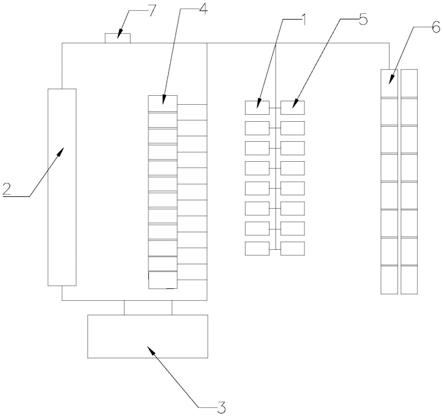

17.图1为本实用新型的生产线设备整体示意图;

18.图2为本实用新型中agv机器人的结构示意图;

19.图3为本实用新型中真空浇注仓的结构示意图;

20.图4为本实用新型固化炉的结构示意图。

21.附图编号说明:1、装模操作台,2、隧道烘箱,3、真空浇注装置,4、一次固化炉,5、拆模操作台,6、二次固化炉,7、agv机器人,31、真空脚注仓,32、浇注头,33、支撑平台,34、振动电机,35、缓冲弹簧,36、龙门架,37、甩臂,38、限位弹簧,39、模具,41、炉体,42、进风管,43、出风管,44、风机,45、空气换热器,71、agv机器人主体,72、托盘放置架,73、传动辊,74、托盘护栏,75、液压伸缩机构,76、托盘定位机构,77、托盘固定机构。

具体实施方式

22.如图1所示,本实用新型公开了一种互感器生产线设备,按生产流程顺序依次包括有用于装模的装模操作台1、用于预烘的隧道烘箱2、用于树脂浇注的树脂真空浇注装置3、用于一次固化的多个独立的一次固化炉4、用于拆模的拆模操作台5以及用于二次固化的多个独立的二次固化炉6,所述生产线设备还包括agv机器人7和agv机器人调控台,所述agv机器人调空台用于控制agv机器人7在各工序间完成互感器转运。

23.生产时,首先在装模操作台完成装模,然后通过agv机器人转运到隧道烘箱进行预烘,然后再通过agv机器人转运至真空浇注装置进行真空浇注环氧树脂,待浇注完成后通过agv机器人转运至一次固化炉进行一次固化,待一次固化结束,通过agv机器人转运至脱模操作台进行脱模,随后通过agv机器人转运至二次固化炉进行二次固化,二次固化结束后出料检测入库。通过agv机器人进行物料转运,可有效提高生产线的可控性和柔性,提高生产

效率;通过多个独立的一次固化炉和多个独立的二次固化炉进行一次固化和二次固化,可有效降低生产的不良率,通过多个独立一次固化炉和多个独立二次固化炉的循环使用,可实现整个生产线的连续生产。本实施例中,固化工艺时间为2小时左右,一次固化炉和二次固化炉分别有12个,循环使用基本实现了整个生产线的连续生产。

24.在一个实施例中,如图2所示,所述agv机器人7包括agv机器人主体71,以及设置在主体顶部的托盘放置架72,所述托盘放置架72与agv机器人主体71之间还设置有液压伸缩机构75,用于调整托盘放置架的高度,可将托盘放置架72的位置高度调节成与各工序操作台的高度一致,装料时,将托盘放置架72的高度调节成与各工序操作台的高度一致,然后将装有互感器的托盘直接平推到放置架即可完成装料,卸料时,直接将装有互感器的托盘直接平推到工序操作台即可完成卸料,操作简单方便。本实施例中,所述液压伸缩机构75为液压伸缩杆,设置有四个,呈矩形布置在agv机器人主体71和托盘放置架72之间,所述液压伸缩杆的底部与agv机器人主体71固定连接,所述液压升缩杆的上部与托盘放置架72固定连接。

25.在一个实施例中,所述托盘放置架72上铺设有传动辊73,当agv机器人装料或卸料时,利用传动辊73的传动作用,可以轻松的将装有互感器的托盘移动到托盘放置架的合适位置或将装有互感器的托盘移出托盘放置架。

26.在一个实施例中,所述托盘放置架72的一端还设置有托盘定位机构76,用于防止托盘在传动过程中传出托盘放置架,利用托盘定位机构的定位作用,可将装有互感器的托盘快速方便的移动到托盘放置架的合适位置。本实施例中,所述托盘定位机构76为一设置在托盘放置架末端的定位块。

27.在一个实施例中,所述托盘放置架72的左右两侧还设置有托盘护栏74,所述托盘护栏74上还设置有托盘固定机构77,用于将装好的托盘进行固定,防止互感器在转运过程中滑落。本实施例中,所述托盘固定机构77为现有技术中的固定夹扣。

28.在一个实施例中,各单元设备之间的地面上设置有agv机器人的路径引导磁条,通过路径引导磁条对agv机器人进行导航引导,使其自动将物品运送至各工序单元设备。

29.在一个实施例中,所述树脂真空浇注装置包括有真空浇注仓31,如图3所示,所述真空浇注仓的顶部设置有浇注头32,所述真空浇注仓的底部设置有振动装置,模具固定于振动装置上。通过振动装置的振动作用可以改善树脂浇注的均匀性和充模稳定性,提高浇注效率和浇注质量。本实施例中,所述振动装置包括缓冲弹簧35、支撑平台33和龙门架36,所述缓冲弹簧35上端与支撑平台33固接,下端与真空浇注仓31的底部固接,所述支撑平台33侧壁设置有振动电机34,所述龙门架36固定设置在支撑平台33上,所述龙门架36上横梁转动设置有甩臂37,模具固定于甩臂37下端。甩臂37的设置有利于模具沿甩臂转动圆周产生小幅度的摆动,进而进一步改善树脂充模的稳定性和密实性。本实施例中,所述甩臂37上端以沿龙门架36上横梁长度方向滑动的方式转动安装于龙门架36上横梁,所述龙门架上横梁的两端外套设置有用于对甩臂限位的限位弹簧38。限位弹簧38的设置有利于模具沿横梁长度方向产生单自由度的小幅度振动,进而进一步改善振动效果。

30.在一个实施例中,所述一次固化炉和二次固化炉均为蒸汽式加热固化炉,如图4所示,包括炉体41,所述炉体内连通有进风管42和出风管43,所述进风管42与空气换热器45的出口连通,所述空气换热器45的入口与风机44出口连通,所述风机44入口设有两个分接口,

所述分接口分别设置有调节阀,其中,一个分接口与炉体出风管43连通,另一分接口直接连通新鲜空气,所述空气换热器45内盘设有蒸汽加热管,所述蒸汽加热管的入口管接蒸汽总管,所述蒸汽加热管的出口管接冷凝器,所述蒸汽加热管与蒸汽总管之间设置有蒸汽调节回路。以蒸汽作为固化炉的加热源,相较于传统电加热方式而言,一方面,加热速度更快,达到工艺温度的时间从3h左右降到了1.5小时左右,有效提高了生产效率;另一方面,蒸汽加热的成本更低,较电加热而言,能耗成本降低了30%以上;炉体内部通过进风管和出风管形成热风循环,使烘箱内的温度更加均匀,实现了各点位间的温差不超过0.5℃,防止了烘箱内局部温度过高导致的产品不良问题。

31.在一个实施例中,所述隧道烘箱2、一次固化炉4、二次固化炉6均设置有温度在线监测模块,用于监测运行温度,形成温度时间曲线,当温度偏离工艺温度范围时,自动报警并进行异常记录。如此,当生产出现异常时,可调出温度运行曲线进行异常分析,便于追溯,找到解决方案。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1