一种塑壳断路器的制作方法

1.本实用新型涉及低压电器,具体涉及一种塑壳断路器。

背景技术:

2.在低压配电系统中,断路器是一种保护供电安全的重要器件,其中,双断点断路器因具备快速吸弧、快速限流以及分断能力强的优点被广泛应用。但随着光伏行业的蓬勃发展,光伏发电配套设施的需求量也逐渐增大,对塑壳断路器的短路分断能力的要求也随之提高,而现有的塑壳断路器由于其开距不大,导磁板没有引弧片的设计,分断能力不高。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种结构简单、分断能力高的塑壳断路器。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种塑壳断路器,包括外壳以及至少一个设置在外壳内的断路器极,每个断路器极包括分别设置在断路器极两端的第一灭弧系统和第二灭弧系统,在所述第一灭弧系统与第二灭弧系统之间配合设置有触头机构,所述触头机构包括转动装配的动触头以及两个与动触头配合的静触头,两个静触头分别倾斜设置在动触头的两侧,使动触头与每个静触头的开距增大;在设有第二灭弧系统的一端还配合设置有脱扣系统和支架,在所述支架内部设有与第二灭弧系统连通的排气通道,在所述排气通道内装配有消弧片。

6.进一步,所述静触头包括静触板和增磁部,在所述静触板面向动触头的一侧设有静触点,在背对静触点的静触板一侧设有增磁部,所述增磁部的一端连接有引弧板,所述引弧板与设有静触点的静触板一端衔接。

7.进一步,所述静触板包括短臂和长臂,所述短臂与长臂的一端连接形成u形体,所述u形体封闭的一端向靠近动触头的一侧倾斜,u形体敞开的一端朝向断路器极的一端,所述短臂面向动触头并在短臂的侧壁设有静触点,增磁部设置在长臂与短臂之间的空隙内,连接在增磁部一端的引弧板与短臂的端部衔接,长臂的另一端用于接线。

8.进一步,与第一灭弧系统配合的静触板的长臂末端形成第一接线部,所述第一接线部沿外壳内侧弯折并向远离脱扣系统的方向水平延伸伸出外壳,在第一接线部伸出外壳的一端设有第一接线孔。

9.进一步,所述增磁部包括多个层叠设置的增磁片,其中一个增磁片的一侧边缘向外弯折延伸形成引弧板。

10.进一步,在相邻两个增磁片之间设置有相互配合插接的凸包和插槽,在每个增磁片的一侧凸出形成至少一个凸包,每个增磁片的另一侧凹陷形成至少一个插槽。

11.进一步,与第一灭弧系统配合的静触头位于第一灭弧系统的下侧,与第二灭弧系统配合的静触头位于第二灭弧系统的上侧,脱扣系统设置于支架的上部,脱扣系统与第二灭弧系统的上部配合,支架与第二灭弧系统的下部配合。

12.进一步,所述脱扣系统包括用于接线的导电板,与第二灭弧系统配合的静触头与导电板的一端连接,导电板的另一端沿支架外表面弯折并延伸形成第二接线部,在所述第二接线部设有第二接线孔。

13.进一步,所述动触头包括转动装配的转轴,在所述转轴上连接有两个触臂,两个触臂沿转轴的同一直径向相反的两个方向延伸,在每个触臂面向静触头的一侧设有动触点。

14.进一步,在所述排气通道的两侧设有用于插接消弧片的安装槽,在所述消弧片的板面上设置有呈阵列排布的消弧片孔。

15.本实用新型一种塑壳断路器,通过将静触头倾斜设置以增大动触头与静触头之间的开距,在断路器极设有脱扣系统的一端增设弥补高度的支架,支架的排气通道与第二灭弧系统连通并设置消弧片,提高了断路器的分断能力。

16.此外,增磁部的一端设有与静触头衔接的引弧板,利于将电弧引入灭弧系统中,进一步提高了灭弧系统的熄弧能力。

17.此外,脱扣系统的导电板沿支架外侧弯折延伸,提高了导电板与支架的配合程度,利于断路器的接线。

附图说明

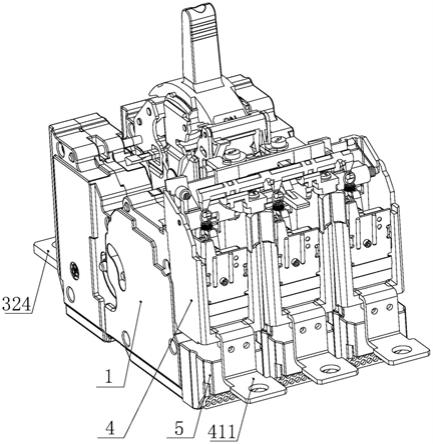

18.图1是本实用新型一种塑壳断路器的结构示意图;

19.图2是本实用新型中一个断路器极的结构示意图;

20.图3是本实用新型中静触板的结构示意图;

21.图4是本实用新型中增磁部的结构示意图;

22.图5是本实用新型中增磁片的结构示意图(含凸包);

23.图6是本实用新型中增磁片的结构示意图(含插槽);

24.图7是本实用新型中引弧片的结构示意图;

25.图8是本实用新型中支架的结构示意图;

26.图9是本实用新型中支架的结构示意图(不含消弧片);

27.图10是本实用新型中消弧片的结构示意图;

28.图11是本实用新型中导电板的结构示意图。

具体实施方式

29.以下结合附图1至11给出的实施例,进一步说明本实用新型的一种塑壳断路器的具体实施方式。本实用新型的一种塑壳断路器不限于以下实施例的描述。

30.一种塑壳断路器,包括外壳以及至少一个设置在外壳内的断路器极1,每个断路器极1包括分别设置在断路器极1两端的第一灭弧系统21和第二灭弧系统22,在所述第一灭弧系统21与第二灭弧系统22之间配合设置有触头机构,所述触头机构包括转动装配的动触头以及两个与动触头配合的静触头32,两个静触头32分别倾斜设置在动触头的两侧,使动触头与每个静触头32的开距增大;在设有第二灭弧系统22的一端还配合设置有脱扣系统4和支架5,在所述支架5内部设有与第二灭弧系统22连通的排气通道,在所述排气通道内装配有消弧片52。

31.本实用新型一种塑壳断路器,通过将静触头32倾斜设置以增大动触头与静触头32

之间的开距,在断路器极1设有脱扣系统4的一端增设弥补高度的支架5,支架5的排气通道与第二灭弧系统22连通并设置消弧片52,进一步提高了分断能力。

32.结合图1-11提供一种具体的实施例,所述塑壳断路器包括外壳,在所述外壳内设置有至少一个断路器极1以及至少一个操作机构,所述操作机构用于驱动断路器极1进行分合闸动作,所述操作机构包括一对侧板、摇臂、跳扣、锁扣、再扣、牵引杆、连杆组件以及联动件,一对侧板相对设置,摇臂转动支撑与一对侧板上并在摇臂上设有手柄,摇臂通过摇臂弹簧与设置在连杆组件上的摇臂轴连接,跳扣、锁扣、再扣以及牵引杆分别转动装配在一对侧板的内侧上部,其中跳扣和锁扣搭扣配合,锁扣和再扣限位配合,牵引杆用于触发操作机构脱扣,断路器的触头机构也对应装配在一对侧板之间并由联动件所驱动进行分合闸动作,在侧板上设置有用于穿接联动件的避让孔,联动件穿过避让孔伸出侧板外侧,可以与其他断路器极1的触头机构联动连接,联动件通过连杆组件与跳扣连接,在本实施例中,在外壳内并列设置有三个相同的断路器极1,每个断路器极1优选通过各自的隔板或壳体进行分隔与拼装,三个断路器极1由同一个操作机构驱动。

33.如图2所示,每个断路器极1包括一对灭弧系统、触头机构、脱扣系统4以及支架5,一对灭弧系统分别设置在断路器极1的两端,在本实施例中,一对灭弧系统分别为第一灭弧系统21和第二灭弧系统22,图2中,第一灭弧系统21设置在断路器极1的右端,第二灭弧系统22设置在断路器极1的左端,在第一灭弧系统21与第二灭弧系统22之间设置触头机构,所述触头机构包括一个转动装配的动触头以及两个固定装配的静触头32,在本实施例中,两个静触头32分别倾斜设置在动触头的两侧,以此增大动触头与每个静触头32之间的开距。

34.具体如图2所示,所述动触头包括转动装配的转轴311,在所述转轴311上连接有两个触臂312,两个触臂312沿着转轴311的同一直径向两个相反的方向延伸,也就是两个触臂312为一体成型的一个动触桥,在转轴311上设有贯穿转轴311径向的装配孔,动触桥穿过装配孔通过弹性件固定,动触桥的两端穿出转轴311形成两个触臂312,在每个触臂312的末端一侧设有与静触头32相对的动触点313,两个动触点313关于转轴311的旋转中心形成旋转对称结构;在转轴311上还是有连接孔,操作机构的联动件穿过连接孔带动动触头转动,以实现触头机构的分闸与合闸,相邻两个断路器极1的动触头也通过联动件联动连接,以实现所有断路器极1的同步动作。

35.如图2-7所示,两个静触头32分别与动触头配合,也就是每个静触头32分别与一个触臂312配合,其中一个静触头32倾斜设置在第一灭弧系统21的下侧,另一个静触头32倾斜设置在第二灭弧系统22的上侧。

36.每个静触头32均包括静触板和增磁部33,在所述静触板面向动触头的一侧设有静触点323,在背对静触点323的静触板一侧设有增磁部33,所述增磁部33的一端连接有引弧板331,所述引弧板331与设有静触点323的静触板一端衔接,利于将电弧引入灭弧系统中,进一步提高了灭弧系统的熄弧能力。

37.优选的,如图2-4所示,本实施例的静触板包括短臂321和长臂322,所述短臂321与长臂322的一端连接形成u形体,所述u形体封闭的一端向靠近动触头的一侧倾斜,u形体敞开的一端朝向断路器极1的一端,短臂321面向动触头并在短臂321的侧壁设有静触点323,长臂322的另一端用于接线,图2、3中,与第一灭弧系统21配合的静触板倾斜向上设置,与第二灭弧系统22配合的静触板倾斜向下设置,如此使得两个静触板的短臂321均与动触头的

两个触臂312倾斜相对,相比现有水平设置的静触头32,这种倾斜设置的静触头32使动触头具有更大的转角,从而增大了动触头与静触头32的开距,另外,与第一灭弧系统21配合的静触板的长臂322末端形成第一接线部324,所述第一接线部324沿外壳内侧弯折并向远离脱扣系统4的方向水平延伸伸出外壳,在第一接线部324伸出外壳的一端设有第一接线孔325。

38.如图2-7所示,在长臂322与短臂321之间的空隙内设置增磁部33,连接在增磁部33一端的引弧板331优选与短臂321的端部衔接,所述增磁部33包括多个层叠设置的增磁片332,在相邻两个增磁片332之间设置有相互配合插接的凸包3321和插槽3322,其中一个增磁片332的一侧边缘向外弯折延伸形成引弧板331。如图5、6所示,在每个增磁片332的一侧中部凸出形成至少一个凸包3321,每个增磁片332的另一侧中部凹陷形成至少一个插槽3322,图5、6中,在增磁片332的一侧中部凸出形成两个并列的凸包3321,在增磁片332的另一侧中部凹陷形成两个并列的插槽3322,其中凸包3321、插槽3322的形状可以是圆形、矩形或其他形状,当然,在增磁片332的一侧中部分别设置有插槽3322和凸包3321也同样可以使相邻两个增磁片332连接在一起。

39.如图1、2和8-11所示,所述脱扣系统4设置在断路器极1的一端并与第二灭弧系统22配合,在本实施例中,倾斜设置的静触头32增大了动触头与两个静触头32的开距,通过在设有脱扣系统4的一侧配置支架5用于弥补开距增大后壳体变高的高度,所述脱扣系统4与第二灭弧系统22的上部配合,支架5位于脱扣系统4的下方与第二灭弧系统22的下部配合,所述支架5内部设置有与第二灭弧系统22相连通的排气通道,优选如图8-10所示,在所述排气通道的两侧设置有安装槽51,在所述安装槽51内插接有至少一片消弧片52,在所述消弧片52的板面上设置有呈阵列排布的消弧片孔521,使流过的电弧气体被进一步吸收,如此进一步提高了断路器的分断能力以及熄弧能力。

40.所述脱扣系统4与第二灭弧系统22配合用于触发操作机构脱扣断电,如图1和11所示,脱扣系统4包括用于接线的导电板41,与第二灭弧系统22配合的静触头32与导电板41的一端电连接,具体由该静触头32的长臂322与导电板41的一端连接,也就是图2中,位于断路器极1左端的静触头32的长臂322与导电板41的一端连接,导电板41的另一端沿支架5外表面弯折并延伸形成第二接线部411,第二接线部411整体呈现台阶形状以利于贴合支架5设置,在所述第二接线部411设有第二接线孔412,优选第二接线部411与第一接线部324分别位于断路器极1的两端并且沿断路器极1的同一条水平线延伸,如此可以提高导电板41与支架5的配合程度,利于断路器的接线。

41.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1