一种耐弯折屏蔽吸波的复合板和屏蔽吸波材料的制作方法

1.本实用新型涉及屏蔽吸波材料技术领域,尤其涉及一种耐弯折屏蔽吸波的复合板和屏蔽吸波材料。

背景技术:

2.现有的屏蔽吸波材应用于不同的领域中,对屏蔽吸波材的性能有不同的要求;其中,例如部分厂家需要将屏蔽吸波材料应用于线路排布上;因此对于屏蔽吸波材料,其既需要满足较优的屏蔽吸波效果,又要耐弯折性能;一般地,屏蔽吸波材料应用于线路排布,而屏蔽吸波材料需要45

°

斜弯折;但现有技术的屏蔽吸波材料在45

°

斜弯折时容易出现屏蔽吸波材料或导体断裂的问题。

技术实现要素:

3.本实用新型的目的在于提出一种耐弯折屏蔽吸波的复合板,其通过发色pet层、铝箔层、介质层和热熔胶层依次叠合而成,具有优异的耐弯折性能和屏蔽吸波作用,解决了现有技术中屏蔽吸波材弯折性易劳曲的性能缺陷。

4.本实用新型还提出一种屏蔽吸波材料,其使用上述的耐弯折屏蔽吸波的复合板粘贴于导体的外表面。

5.为达此目的,本实用新型采用以下技术方案:

6.一种耐弯折屏蔽吸波的复合板,包括:发色pet层、铝箔层、介质层和热熔胶层;

7.所述发色pet层、铝箔层、介质层和热熔胶层由上至下依次贴合于一体;

8.所述发色pet层带有颜色,所述发色pet层为非透明材质;

9.所述介质层由上至下依次包括:pe膜层和改性pp树脂层;

10.所述热熔胶层用于粘接导体。

11.优选地,所述发色pet层的厚度为10~15μm;

12.所述铝箔层的厚度为4~8μm;

13.所述pe膜层的厚度为100~200μm;所述改性pp树脂层的厚度为30~70μm;

14.所述热熔胶层的厚度为10~30μm。

15.更优地,所述发色pet层的厚度为12μm;所述铝箔层的厚度为6μm;所述pe膜层的厚度为125μm;所述改性pp树脂层的厚度为50μm;所述热熔胶层的厚度为20μm。

16.优选地,所述发色pet层呈黑色。

17.优选地,所述铝箔层为可形变的软质材料。

18.优选地,还包括:离型膜;

19.所述离型膜可拆卸地设置于所述热熔胶层的底面。

20.优选地,所述发色pet层的上表面设有图案层。

21.一种屏蔽吸波材料,包括金属导体和上述的耐弯折屏蔽吸波的复合板;

22.所述复合板通过所述热熔胶层粘贴于所述金属导体的外表面。

23.本实用新型提供的技术方案可以包括以下有益效果:

24.本方案提供的一种耐弯折屏蔽吸波的复合板,其通过发色pet层、铝箔层、介质层和热熔胶层依次叠合而成,具有优异的耐弯折性能和屏蔽吸波作用,解决了现有技术中屏蔽吸波材弯折性易劳曲的性能缺陷,避免了导体出现断裂的问题。

附图说明

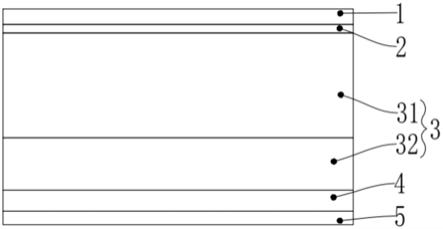

25.图1是复合板的其中一个实施例的结构示意图。

26.其中:

27.发色pet层1、铝箔层2、介质层3、热熔胶层4;离型膜5;

28.pe膜层31、改性pp树脂层32。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

31.一种耐弯折屏蔽吸波的复合板,包括:发色pet层1、铝箔层2、介质层3和热熔胶层4;

32.所述发色pet层1、铝箔层2、介质层3和热熔胶层4由上至下依次贴合于一体;

33.所述发色pet层1带有颜色,所述发色pet层1为非透明材质;

34.所述介质层3由上至下依次包括:pe膜层31和改性pp树脂层32;

35.所述热熔胶层4用于粘接导体。

36.本方案提供的一种耐弯折屏蔽吸波的复合板,其通过发色pet层1、铝箔层2、介质层3和热熔胶层4依次叠合而成,具有优异的耐弯折性能和屏蔽吸波作用,解决了现有技术中屏蔽吸波材弯折性易劳曲的性能缺陷,避免了导体出现断裂的问题。

37.具体地,发色pet层1位于导体的最外侧,发色pet层1上的颜色可以根据实际需要进行选择,一方面可以通过颜色识别导体的类型,提高美观度,另一方面可以为导体进行遮光,降低光线对导体的影响。

38.铝箔层2设置于发色pet层1与介质层3之间,起到电子信号屏蔽作用,结合发色pet层1,可以提高复合板的屏蔽吸波效果。

39.介质层3设有pe膜层31和改性pp树脂层32;pe膜层31和改性pp树脂层32两者的介电常数都很低,可以为导体赋予良好的传输性能。且pe膜层31本身的柔软性较优,且具有化学惰性,pe膜层31搭配改性pp树脂层32可以稳定于复合板内;考虑到pe膜层31本身的化学惰性,复合板中没有太好的粘合力;所以本方案将改性pp树脂层32设置于pe膜层31的下方,通过对pp树脂层进行有利于粘接的化学处理;化学处理为公知的为实现pp提高粘接能力的手段,例如采用公知的添加pp底涂剂,或者对pp树脂的化学结构进行化学改性,形成改性pp树脂层32,以提高介质层3在复合板的附着力。

40.热熔胶层4由公知的热熔胶制备而成,用于粘结导体,使复合板与导体连接于一

体。

41.优选地,所述发色pet层1的厚度为10~15μm;

42.所述铝箔层2的厚度为4~8μm;

43.所述pe膜层31的厚度为100~200μm;所述改性pp树脂层32的厚度为30~70μm;

44.所述热熔胶层4的厚度为10~30μm。

45.发色pet层1的厚度优选为10~15μm,例如10μm、11μm、12μm、13μm、14μm或15μm;发色pet层1厚度应选择合适的厚度,一方面需要确保厚度足够遮隔光线,另一方面可以确保硬度和柔软度适中,不会过硬和过软;而发色pet层1的厚度为10~15μm可以实现最优的隔光效果,又能柔软度适中。

46.铝箔层2的厚度优选为4~8μm,例如4μm、5μm、6μm、7μm或8μm;铝箔层2的厚度选用4~8μm,已经可以达到较优的电子信号屏蔽作用。而继续增加铝箔层2的厚度对屏蔽吸波性能变化不大,反而增加成本。

47.pe膜层31的厚度为100~200μm,例如100μm、125μm、150μm、175μm、190μm、200μm等;改性pp树脂层32的厚度为30~70μm,例如30μm、40μm、50μm、60μm、70μm。厚度为100~200μm的pe膜层31搭配厚度为30~70μm的改性pp树脂层32,可以达到最佳的介电常数,且两者形成的介质层3柔软性和粘合力最佳。

48.热熔胶层4的厚度为10~30μm,例如10μm、20μm、30μm等;热熔胶层4主要起到对金属导体的粘接作用,且一般的热熔胶层4具有一定柔软性能,可以整体材料提高耐弯折性能。

49.更优地,所述发色pet层1的厚度为12μm;所述铝箔层2的厚度为6μm;所述pe膜层31的厚度为125μm;所述改性pp树脂层32的厚度为50μm;所述热熔胶层4的厚度为20μm。

50.发色pet层1、铝箔层2、介质层3和热熔胶层4按上述厚度时,耐弯折性最佳,弯折后不容易出现分层。

51.优选地,所述发色pet层1呈黑色。

52.发色pet层1的整体呈黑色,黑色的发色pet层1对光线的遮盖能力最佳,电子信号屏蔽作用最好。

53.优选地,所述铝箔层2为可形变的软质材料。

54.铝箔层2为可形变材料,为软质箔,在保证与硬质箔具备相同的电子信号屏蔽作用基础下,既可以满足复合板后续刻蚀的工艺要求,又可以避免复合板出现硬性断裂。

55.优选地,还包括:离型膜5;

56.所述离型膜5可拆卸地设置于所述热熔胶层4的底面。

57.当发色pet层1、铝箔层2、介质层3和热熔胶层4加工成复合板后,由于复合板有时并不是直接粘导体,因此可以在热熔胶层4的底面设置一个离型膜5,当需要使用热熔胶层4时,只需将离型膜5撕开即可直接将热熔胶层4由于导体表面。

58.优选地,所述发色pet层1的上表面设有图案层。

59.发色pet层1的上表面设有图案层,图案层带有图案,例如文字、符号、线条等标识或装饰作用的图案;图案层可以采用打印或贴膜的方式设置于发色pet层1的上表面。发色pet层1带有图案时,可以便于标识导体,提高导体的辨识度和装饰效果。

60.一种屏蔽吸波材料,包括金属导体和上述的耐弯折屏蔽吸波的复合板;

61.所述复合板通过所述热熔胶层4粘贴于所述金属导体的外表面。

62.按上述参数制得的复合板,屏蔽吸波材料为板状结构,发色pet层1的厚度为12μm;铝箔层2的厚度为6μm;pe膜层31的厚度为125μm;改性pp树脂层32的厚度为50μm;热熔胶层4的厚度为20μm时,屏蔽吸波材料可经弯曲300次后,无出现明显分层,复合板和导体不会断裂。

63.以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1