太阳能电池的制作方法

1.本实用新型涉及光伏领域,尤其涉及一种太阳能电池。

背景技术:

2.掺锡氧化铟薄膜(indiumtinoxide,简称为ito膜),是一种常用的透明导电薄膜,其具有导电率高、透光性好、机械硬度高且稳定性好等优点,是太阳能电池、oled显示屏、液晶显示屏等优选的电极材料。

3.目前ito镀膜,虽然具有优异的电学、光学性能,与相邻膜层的匹配度适中,但不够优化,对器件的性能造成一定的影响。以采用ito薄膜作为太阳能电池的透明导电薄膜为例,不能兼顾透光性、载流子迁移率、与相邻膜层的接触电阻等,影响电池的转化效率。

4.有鉴于此,有必要提供一种太阳能电池,以解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种太阳能电池。

6.为解决上述技术问题之一,本实用新型采用如下技术方案:

7.一种太阳能电池,包括硅基,依次位于所述硅基一侧的本征非晶硅层、掺杂非晶硅层、ito薄膜、金属电极,所述ito薄膜包括至少两层ito膜,不同的所述ito膜的晶粒大小不同。

8.进一步地,相邻的两层ito膜中,距所述金属电极近的膜层的晶粒大。

9.进一步地,与所述掺杂非晶硅层接触的ito膜的晶粒尺寸为1nm~20nm。

10.进一步地,与所述金属电极接触的所述ito膜的晶粒尺寸为20nm~500nm。

11.进一步地,与所述掺杂非晶硅层接触的ito膜的晶型为柱状晶。

12.进一步地,与所述金属电极接触的所述ito膜的晶型为等轴晶。

13.进一步地,所述ito薄膜包括与所述掺杂非晶硅层接触的小晶粒ito膜、与所述金属电极接触的大晶粒ito膜,所述大晶粒ito膜的厚度大于所述小晶粒ito膜的厚度。

14.进一步地,所述ito薄膜的厚度为50nm~120nm,所述大晶粒ito膜的厚度为40nm~90nm。

15.一种太阳能电池的制备方法,包括:在硅基的一侧依次形成本征非晶硅层、掺杂非晶硅层、ito薄膜、金属电极;形成所述ito薄膜包括:形成至少两层ito膜,不同的所述ito膜的晶粒大小不同。

16.进一步地,形成与所述掺杂非晶硅层接触的小晶粒ito膜的工艺为:镀膜压强为0.7~1.5pa,功率密度为2~8kw/m。

17.进一步地,形成与所述金属电极接触的大晶粒ito膜的工艺为:镀膜压强为0.3pa~0.7pa,功率密度为5~15kw/m。

18.进一步地,形成所述ito薄膜包括:形成与所述掺杂非晶硅层的小晶粒ito膜、形成与所述金属电极接触的大晶粒ito膜,小晶粒ito膜的晶粒尺寸为1nm~20nm,大晶粒ito膜

的晶粒尺寸为20nm~500nm。

19.进一步地,所述小晶粒ito膜的晶粒尺寸为1~20nm所述小晶粒ito膜的厚度为10nm~30nm。

20.进一步地,所述大晶粒ito膜的晶粒为15~500nm,所述大晶粒ito膜的厚度为40nm~90nm。

21.本实用新型的有益效果是:相较于现有技术,本实用新型的ito薄膜包括晶粒尺寸不同的至少两个膜层,使得太阳能电池的iv性能更优,同时产品可靠性得到进一步保障。

附图说明

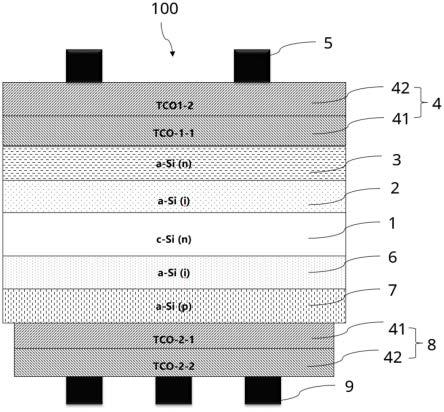

22.图1是本实用新型一实施例的太阳能电池的结构示意图;

23.图2是本实用新型另一实施例的太阳能电池的结构示意图。

24.其中,1太阳能电池,1-硅基,2-第一本征非晶硅层,3-第一掺杂非晶硅层,4-第一ito薄膜,41-小晶粒ito膜,42-大晶粒ito膜,5-第一金属电极,6-第二本征非晶硅层,7-第二掺杂非晶硅层,8-第二ito薄膜,9-第二金属电极。

具体实施方式

25.以下将结合附图所示的具体实施方式对本实用新型进行详细描述。但这些实施方式并不限制本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

26.在本实用新型的各个图示中,为了便于图示,结构或部分的某些尺寸会相对于其它结构或部分夸大,因此,仅用于图示本实用新型的主题的基本结构。

27.请参考图2所示,为本实用新型较佳实施例的太阳能电池100,其包括硅基1,依次位于所述硅基一侧的本征非晶硅层2,6、掺杂非晶硅层3,7、ito薄膜4,8、金属电极5,9。

28.当所述太阳能电池100为双面异质结电池时,其包括硅基1,依次位于所述硅基1的第一侧的第一本征非晶硅层2、第一掺杂非晶硅层3、第一ito薄膜4、第一金属电极5,依次位于所述硅基1的第二侧的第二本征非晶硅层6、第二掺杂非晶硅层7、第二ito薄膜8、第二金属电极9。

29.所述硅基1由硅片制绒形成。一实施例中,选用n型硅片,电阻率在0.5ω.cm~3ω.cm,厚度为150μm~200μm,尺寸156.75cm。所述硅片才碱性溶液制绒,形成金字塔结构,提高对太阳光的捕获。

30.所述第一本征晶硅层2、所述第二本征晶硅层6统称为所述本征非晶硅层2,6,对所述硅基1起到钝化作用。

31.所述第一掺杂非晶硅层3、所述第二掺杂非晶硅层7统称为掺杂非晶硅层3,7,两者的掺杂类型相反。一实施例中,所述第一掺杂非晶硅层3为n型掺杂非晶硅层,例如磷掺杂非晶硅层;所述第二掺杂非晶硅层5为p型掺杂非晶硅层,例如硼掺杂非晶硅层。当然,所述第一掺杂非晶硅层3、所述第二掺杂非晶硅层5的掺杂类型也可以互换。

32.所述第一ito薄膜4、所述第二ito薄膜8统称为ito薄膜4,8,作为透明导电膜,其导电性、透光性、稳定性对太阳能电池100的性能有很大的影响。

33.所述第一金属电极5、所述第二金属电极9统称为金属电极5,9,包括主栅和细栅,

用以收集并向外输出电能。

34.本实用新型的重点是对ito薄膜4,8及其制备工艺进行改进,提高太阳能电池的性能。发明人研究发现:小晶粒ito膜,具有相对较高的载流子浓度,但因为晶界较多、晶界散射增加,载流子迁移率低,因此小晶粒ito膜层的光学吸收严重,电池isc会降低;且部分金属离子在该膜层的迁移更容易,器件可靠性(如pid、dh等)存在一定风险。而大晶粒ito膜,载流子浓度相对较低,迁移率高,与非晶硅层接触损失会大,电池ff会降低。

35.有鉴于此,本实用新型的ito薄膜4,8包括至少两层ito膜,不同的所述ito膜的晶粒大小不同,可以平衡和兼顾整个ito薄膜4,8的导电性、透光性和稳定性,提高其与相邻的其他膜层在光学、电学等方面的匹配度,提高太阳能电池的性能。

36.优选地,相邻的两层ito膜中,距所述金属电极5,9近的ito膜的晶粒大。载流子浓度高、迁移率低的小晶粒ito膜41位于内侧,与所述掺杂非晶硅层3,7的接触电阻小,可以提高电池的ff;晶界少、稳定性高、迁移率高的大晶粒ito膜42位于外侧,提高了整个ito薄膜4,8的稳定性,降低了短路扩散的概率,有利于提高太阳能电池100的稳定性。

37.进一步地,所述ito薄膜4,8包括至少三层ito膜时,沿所述掺杂非晶硅层3,7至所述金属电极5,9的方向上,所述至少三层所述ito膜的晶粒尺寸逐渐增大,能进一步提高太阳能电池100的性能。

38.具体地,与所述掺杂非晶硅层3,7接触的ito膜为小晶粒ito膜41,晶粒尺寸为1nm~20nm,有利于ito薄膜4,8与所述掺杂非晶硅层3,7的接触,接触电阻小,可以提高电池的ff。

39.与所述金属电极5,9接触的所述ito膜为大晶粒ito膜42,晶粒为20nm~500nm;晶界少、稳定性高,有利于光学性能的提升和可靠性提高。

40.优选地,不同层的ito膜的晶型不同。

41.优选地,与所述掺杂非晶硅层3,7接触的ito膜的晶型为柱状晶,柱状晶沿纵向生长,其横向尺寸小,但纵向长度可以很长,有利于内侧的掺杂非晶硅层3,7的载流子沿纵向传输至外侧的金属电极5,9。

42.与所述金属电极5,9接触的所述ito膜的晶型为等轴晶,载流子沿横向和纵向传递性能均优异,既有利于载流子从掺杂非晶硅层3,7、内侧的ito膜纵向向外传递至金属电极5,9层,也有利于载流子沿ito膜横向迁移被所述细栅收集。

43.另外,所述ito薄膜4,8包括与所述本征非晶硅层接触的小晶粒ito膜41、与所述金属电极5,9接触的大晶粒ito膜42,所述大晶粒ito膜42的厚度大于所述小晶粒ito膜41的厚度,通过薄薄的一层小晶粒ito膜41与掺杂非晶硅层3,7接触,降低接触电阻,然后尽量地增厚大晶粒ito膜42的厚度,可以使得整个ito薄膜4,8的性能趋向于大晶粒ito膜42,提高其稳定性和光学性能。

44.例如,所述ito薄膜4,8的厚度为50nm~120nm,所述大晶粒ito膜42的厚度为40nm~90nm,余量为小晶粒ito膜41的厚度。

45.一具体实施例中,所述ito薄膜4,8包括两层:与所述掺杂非晶硅层3,7接触的小晶粒ito膜41、与所述金属电极5,9接触的大晶粒ito膜42。所述小晶粒ito膜41的晶粒尺寸为1nm~20nm,晶型为柱状晶,厚度为10nm~30nm;所述大晶粒ito膜42的晶粒尺寸为20nm~500nm,晶型为等轴晶,厚度为40nm~90nm。

46.优选地,位于所述硅基1两侧的所述ito薄膜4和8的结构对称设置,也即两侧的内膜层、外膜层分别相同。

47.本实用新型还提供一种太阳能电池的制备方法,包括:在所述硅基1的一侧依次形成所述本征非晶硅层2,6、所述掺杂非晶硅层3,7、所述ito薄膜4,8、所述金属电极5,9。

48.本实用新型通过对所述ito薄膜4,8的制备工艺进行改进,提高太阳能电池的性能,其他膜层的工艺参考现有技术,不再赘述。

49.具体地,形成所述ito薄膜4,8包括:形成至少两层ito膜,不同的所述ito膜的晶粒大小不同,可以平衡和兼顾整个ito薄膜4,8的导电性、透光性和稳定性,提高其与相邻的其他膜层在光学、电学等方面的匹配度,提高太阳能电池的性能。

50.形成与所述掺杂非晶硅层接触的小晶粒ito膜41的工艺为:镀膜压强为0.7~1.5pa,功率密度为2~8kw/m。小晶粒的ito膜与所述掺杂非晶硅层接触,接触电阻小。

51.形成与所述金属电极接触的大晶粒ito膜42的工艺为:镀膜压强为0.3pa~0.7pa,功率密度为5~15kw/m。晶界少、稳定性高、迁移率的大晶粒ito膜42位于外侧,提高了整个ito薄膜4,8的稳定性,有利于提高太阳能电池100的稳定性。

52.通常情况下,所述ito薄膜包括两层ito膜即可,在包括三层及以上的ito膜时,沿所述掺杂非晶硅层3,7至所述金属电极5,9的方向上,所述至少三层所述ito膜的晶粒尺寸逐渐增大,能进一步提高太阳能电池100的性能。

53.一具体实施例中,形成所述ito薄膜4,8包括:形成与所述本征非晶硅层接触的小晶粒ito膜41、形成与所述金属电极接触的大晶粒ito膜42。

54.所述小晶粒ito膜41、所述大晶粒ito膜42的晶粒尺寸、厚度等如上所述,于此不再赘述。

55.以下,提供一太阳能电池片的制备方法,包括如下步骤:

56.s1硅片:选用n型硅片,电阻率在0.5~3ω.cm,厚度为150~200μm,尺寸156.75cm;

57.s2清洗制绒:利用体积分数为5%的hf溶液去除表面氧化层,采用koh、或naoh、或四甲基氢氧化氨(tmah)加醇的方法,利用单晶硅的各向异性腐蚀,在硅片表面形成较浅的金字塔结构。

58.s3形成所述本征非晶硅层2,6、所述掺杂非晶硅层3,7:

59.将硅烷(sih4)气体引入真空室,并通过等离子体cvd在所述硅基1的第一表面的整个区域上形成所述第一本征非晶硅层2。然后将sih4气体、h2气体和ph3气体引入真空室,并通过等离子体cvd方法在所述第一本征非晶硅层2上形成n型非晶硅层3:

60.接下来翻面,换托盘,然后将sih4气体引入真空室,并通过等离子体cvd在所述硅基1的第二表面的整个区域上形成所述第二本征非晶硅层6。然后将sih4气体、h2气体和b2h6(乙硼烷)气体引入真空室,并通过等离子体cvd方法在所述第二本征非晶硅层6上形成p型非晶硅层7。

61.s4沉积ito薄膜4,8:

62.在正、背面的所述掺杂非晶硅层3,7上,用反应等离子沉积(rpd)或磁控溅射的方法进行ito镀膜;其中背面通过载盘设计边缘遮挡,也即通过掩膜遮挡,四周特定遮挡区域为0.8mm,在沉积过程中起到防绕度作用。

63.ito镀膜时,在沉积所述掺杂非晶硅层3,7后的基底的第一侧、第二侧依次沉积晶

粒不同的ito膜。

64.具体方式为:pvd量产设备中至少存在4个互不污染的镀膜靶位,靶位上装置不同靶材;基体盛载于载板上,依次经历不同靶位进行镀膜获得所需膜层设计。在不同靶位进行o2气氛调节,使tco膜层功函数、载流子浓度调整至所需浓度范围。

65.cvd后硅片承载在载板(carrier)上,carrier为镂空平板设计,镂空处边缘存在0.6-0.8mm左右的凸边可支撑硅片,同时露出正背面可镀膜区域。具体镀膜过程采用物理气相沉积的方式,利用一定的能量将靶材中物相轰击出来,同时通入相应气体,才形成一定的气氛环境,通常为90%~99%的ar,1%~6%的o2;0%~4%的h2。针对不同功函数采用不同的ar、o2、h2流量比例。具体工艺选择针对不同实施例中有做相应阐述。

66.s5印刷电极:用丝网印刷的方法在正、背面的ito薄膜4,8上再分别印刷一层低温导电银浆,然后在150℃~300℃的低温下进行烧结形成良好的欧姆接触。

67.以下,本实用新型将通过具体的实施例和对比例进行说明。

68.对比例1:请参考图1所示的太阳能电池结构。

69.位于正面的第一ito薄膜4为单层薄膜,其氧化铟与氧化锡的比例为97:3,膜层厚度为70nm~75nm。制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以获得氧化铟与氧化锡的比例为97:3的ito薄膜,工艺腔内的镀膜工艺压强均为0.7pa~1.0pa,所获得的第一ito薄膜4的晶粒大小介于1-10nm范围内。

70.位于背面的第二ito薄膜8为单层薄膜,其氧化铟与氧化锡的比例为90:10,膜层厚度为70nm~75nm。制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以获得氧化铟与氧化锡的比例为90:10的ito薄膜,工艺腔内的镀膜工艺压强均为0.7pa~1.0pa;所获得的第二ito薄膜8的晶粒大小介于1~10nm范围内。

71.实施例1:请参考图1所示的太阳能电池结构。

72.位于正面的第一ito薄膜4为单层薄膜,其氧化铟与氧化锡的比例为97:3,膜层厚度为70nm~75nm。制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以获得氧化铟与氧化锡的比例为97:3的ito薄膜,工艺腔内的镀膜工艺压强均为0.5~0.7pa;所获得的第一ito薄膜4的晶粒大小介于20nm~30nm范围内。

73.位于背面的第二ito薄膜8为单层结构,其氧化铟与氧化锡的比例为90:10,膜层厚度为70nm~75nm。通入一定气体流量比例的ar、o2、h2气体,以获得氧化铟与氧化锡的比例为90:10的ito薄膜,工艺腔内的镀膜工艺压强均为0.5~0.7pa;所获得的第二ito薄膜8的晶粒大小介于20~30nm范围内。

74.实施例2:请参考图2所示的太阳能电池结构。

75.位于正面的第一ito薄膜4为两层ito膜。其中,与所述第一掺杂非晶硅层3接触的ito膜,氧化铟与氧化锡的比例为97:3,膜层厚度为5nm~10nm;制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以使得氧化铟:氧化锡为97:3,内层ito膜工艺腔内的镀膜工艺压强为0.7pa~1.0pa,膜层晶粒大小介于1nm~10nm之间。与第一金属电极5接触的ito膜,氧化铟与氧化锡的比例为97:3,膜层厚度为65nm~70nm;制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以使得氧化铟:氧化锡为97:3,外层ito膜工艺腔内的镀膜工艺压强为0.5pa~0.7pa;膜层晶粒大小介于20nm~30nm之间。

76.位于背面的第二ito薄膜8为两层ito膜。其中,与第二掺杂非晶硅层7接触的ito

膜,组分为氧化铟与氧化锡的比例为90:10,功函数为4.6~4.8ev,膜层厚度为5nm~10nm;制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以使得氧化铟:氧化锡为90:10,内层ito膜工艺腔内的镀膜工艺压强为0.7pa~1.0pa,膜层晶粒大小介于1nm~10nm之间。与第二金属电极9接触的ito膜,组分为氧化铟与氧化锡的比例为90:10,膜层厚度为65nm~70nm。制备工艺为:通入一定气体流量比例的ar、o2、h2气体,以使得氧化铟:氧化锡为90:10,外层ito膜工艺腔内的镀膜工艺压强为0.5pa~0.7pa;膜层晶粒大小介于20nm~30nm之间。

77.对比例、实施例1、实施例2所对应的太阳能电池100的性能如表1所示,其中实施例1、实施例2的数据是相对于对比例的变化值。

78.表1

79.组别eff(%)voc(v)isc(a)ff(%)对比例24.51744.96.41684.92实施例1+0.05+0.1+0.028-0.2实施例2+0.10+0.1+0.025+0.01

80.对比例的正面、背面的ito薄膜均为高压路线形成的小晶粒薄膜,晶界多,透光性差,电学存在优势,ff高。实施例1的正面、背面的ito薄膜均为低压路线形成的大晶粒薄膜,透光新好,但电学性能稍差。实施例2的正面、背面ito薄膜均采用晶粒大小不同的ito膜的组合,即内层为高压路线形成的小晶粒ito膜41,外层为低压路线形成的大晶粒ito膜42。

81.由对比例与实施例1比较可知:实施例1的正面ito薄膜的光学性能改善,短路电流isc增加显著28ma;但接触变差,ff降低0.2,开路电压voc略有增加0.1mv,效率增益0.05%。

82.由对比例与实施例2比较可知:正面ito薄膜的光学性能改善,短路电流isc增加25ma,接触与对比例相当,ff无变化,开路电压voc略有增加0.1mv,效率增益0.10%。

83.综上所述,相较于现有技术,本实用新型的ito薄膜包括晶粒尺寸不同的至少两个膜层,使得太阳能电池的iv性能更优,同时产品可靠性得到进一步保障。内层膜晶粒较小,载流子浓度高,保证接触;外层膜晶粒大,迁移率高,保证透光性的多层ito膜层设计。

84.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

85.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1