快速组装式电芯支架及具有该电芯支架的电芯模组的制作方法

1.本实用新型涉及一种电芯支架,具体说是快速组装式电芯支架及具有该电芯支架的电芯模组。

背景技术:

2.电动自行车做为人们日常使用的出行工具,因其环保,轻便受到广大用户的欢迎。作为电动车的动力来源,电池组的安全性成为了整车质量安全至关重要因素点。电池组大多采用大量圆柱形电芯通过串并联组合电芯模组以达到满足车辆的电压及容量要求。

3.目前,行业内生产的电芯模组分为两种,一种是没有电芯支架。即将电芯直接裸露排列焊接。这种电芯模组在高频震动的情况下,由于电芯间直接接触,高频震动会导致电芯间互相摩擦,电芯会出现破损,电解质外漏的现象,且互相摩擦也会造成焊点脱落,从而仍存安全隐患。还有一种是有电芯支架,为了保证电芯模组的强度,电芯支架通常需要两两并组串联,这种电芯支架是通过金属自攻形螺丝等硬性链接方式实现并组串联的。电芯支架需由类似于聚丙烯等绝缘阻燃材料制成,经过金属自攻形螺丝的拧钻后,强度较低,在大牛顿力的作用下电芯支架的受力部位易存变形、甚至断裂,从而失去支撑作用,仍存在安全隐患。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种具体说是快速组装式电芯支架及具有该电芯支架的电芯模组,该电芯支架在组装后强度高,不会变形断裂,采用该电芯支架的电芯模组没有安全隐患。

5.为解决上述问题,提供以下技术方案:

6.本实用新型的快速组装式电芯支架的特点是包括由阻燃绝缘材料制成的厚板,该厚板的板面上设置有不少于两个便于电芯插入的通孔,通孔间均不相连通。所述厚板的外周上有快速组装式固定组件。所述快速组装式固定组件包括相适配的连接臂和凹槽,所述连接臂固定在厚板的外圆面上,且连接臂与厚板的板面垂直,连接臂的一端向着厚板一侧伸出在外,连接臂的外端上有倒扣。所述凹槽位于厚板的外圆面上,凹槽的口部有与倒扣相适配的挂台,快速组装式固定组件中,凹槽轴线与连接臂的轴线呈以厚板轴线为中心对称布置。

7.其中,所述快速组装式固定组件有两个,不同快速组装式固定组件中的两个连接臂中心的连线穿过厚板的中心,不同快速组装式固定组件中的两个凹槽中心的连线穿过厚板的中心。

8.靠近连接臂的那个厚板板面上有定位组件。所述定位组件包括定位孔和定位销,同一定位组件中定位孔的轴线和定位销的轴线呈以厚板轴线为中心对称布置。

9.所述厚板外圆面的四周均设置有弹性凸起。

10.一种电芯模组包括电芯和不少两个沿电芯的纵向依次布置的电芯支架组。其特点

是所述电芯支架组中均有两个背靠背平行并排布置的上述方案所述的快速组装式电芯支架。所述电芯支架组中,其中一个快速组装式电芯支架的连接臂均插入在另一个快速组装式电芯支架的凹槽中,且倒扣均扣在挂台上,使得电芯支架组中的两个快速组装式电芯支架组装在一起。所述电芯的数量与快速组装式电芯支架中通孔的数量一一对应,电芯均贯穿所有快速组装式电芯支架的通孔。

11.采取以上方案,具有以下优点:

12.由于本实用新型的快速组装式电芯支架的厚板的板面上设置有不少于两个便于电芯插入的通孔,通孔间均不相连通,厚板的外周上有快速组装式固定组件,快速组装式固定组件包括相适配的连接臂和凹槽,连接臂呈向着厚板一侧,且连接臂与厚板的板面垂直,连接臂的外端上有倒扣,凹槽位于厚板的外圆面上,凹槽的口部有与倒扣相适配的挂台。这种电芯支架在两两并组串联时,先将两个电芯支架背靠背布置,由于电芯支架中快速组装式固定组件的凹槽轴线与连接臂的轴线呈以厚板轴线为中心对称布置,因而,电芯模组背靠背相对后,两个电芯支架的凹槽与连接臂间呈一一对应状布置;然后,将两个电芯支架压合,使得连接臂压入到对应的凹槽中,且在材料本身弹性作用下,倒扣卡在刮台,实现快速组装。这种电芯支架无需使用自攻形螺丝等硬性链接方式组装,从而不会破坏支架本体,使得支架的强度较好,在大牛顿力的作用下不会变形、断裂,确保支架对电芯始终有支撑作用,避免电芯散架而出现的安全隐患。

13.由于本实用新型的电芯模组的电芯支架组中均有两个背靠背平行并排布置的上述快速组装式电芯支架,电芯支架组中,其中一个快速组装式电芯支架的连接臂均插入在一个快速组装式电芯支架的凹槽中,且倒扣均扣在挂台上,使得电芯支架组中的两个快速组装式电芯支架组装在一起,电芯的数量与快速组装式电芯支架中通孔的数量一一对应,电芯均贯穿所有快速组装式电芯支架的通孔。这种电芯模组采用快速组装式电芯支架进行支撑,相邻电芯通过通孔进行隔离,确保电芯间不接触,电芯间不会出现摩擦现象,使得电芯的电介质不会外漏,避免了安全隐患。而且,电芯支架组中的电芯支架采用卡接的方式实现快速组装,组装过程不会破坏支架本体,使得支架的强度较好,在大牛顿力的作用下不会变形、断裂,确保支架对电芯始终有支撑作用,避免了支架散架而出现的安全隐患。

附图说明

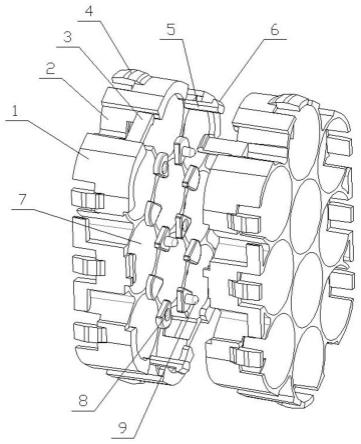

14.图1是本实用新型的快速组装式电芯支架的结构示意图;

15.图2是本实用新型的电芯模组结构示意图。

具体实施方式

16.以下结合附图对本实用新型做进一步详细说明。

17.如图1所示,本实用新型的快速组装式电芯支架包括由阻燃绝缘材料制成的厚板1,该厚板1的板面上设置有不少于两个便于电芯10插入的通孔7,通孔7间均不相连通。所述厚板1的外周上有快速组装式固定组件。所述快速组装式固定组件包括相适配的连接臂5和凹槽2,所述连接臂5固定在厚板1的外圆面上,且连接臂5与厚板1的板面垂直,连接臂5的一端向着厚板1一侧伸出在外,连接臂5的外端上有倒扣6。所述凹槽2位于厚板1的外圆面上,凹槽2的口部有与倒扣6相适配的挂台3,快速组装式固定组件中,凹槽2轴线与连接臂5的轴

线呈以厚板1轴线为中心对称布置。

18.其中,所述快速组装式固定组件有两个,不同快速组装式固定组件中的两个连接臂5中心的连线穿过厚板1的中心,不同快速组装式固定组件中的两个凹槽2中心的连线穿过厚板1的中心。

19.靠近连接臂5的那个厚板1板面上有定位组件。所述定位组件包括定位孔8和定位销9,同一定位组件中定位孔8的轴线和定位销9的轴线呈以厚板1轴线为中心对称布置。

20.所述厚板1外圆面的四周均设置有弹性凸起4。

21.如图2所示,本实用新型的快速组装式电芯支架在两两并组串联时,先将两个电芯支架背靠背布置,由于电芯支架中快速组装式固定组件的凹槽2轴线与连接臂5的轴线呈以厚板1轴线为中心对称布置,因而,电芯模组背靠背相对后,两个电芯支架的凹槽2与连接臂5间呈一一对应状布置;然后,将两个电芯支架压合,使得连接臂5压入到对应的凹槽2中,且在材料本身弹性作用下,倒扣6卡在刮台,实现快速组装。这种电芯支架无需使用自攻形螺丝等硬性链接方式组装,从而不会破坏支架本体,使得支架的强度较好,在大牛顿力的作用下不会变形、断裂,确保支架对电芯10始终有支撑作用,避免电芯10散架而出现的安全隐患。另外,弹性凸起4可确保安装该支架电芯模组与用于放置电芯模组的外壳内壁呈过盈配合,在无其他材料填充的状态下即可限定电芯模组在壳体内部的径向自由度,从而实现电芯模组的固定,因无需填充材料包裹电芯模组侧面,电芯10的散热性得到有效提高。

22.本实用新型的电芯模组包括电芯10和不少两个沿电芯10的纵向依次布置的电芯支架组。所述电芯支架组中均有两个背靠背平行并排布置的本实施例所述的快速组装式电芯支架。所述电芯支架组中,其中一个快速组装式电芯支架的连接臂5均插入在另一个快速组装式电芯支架的凹槽2中,且倒扣6均扣在挂台3上,使得电芯支架组中的两个快速组装式电芯支架组装在一起。所述电芯10的数量与快速组装式电芯支架中通孔7的数量一一对应,电芯10均贯穿所有快速组装式电芯支架的通孔7。

23.这种电芯模组采用快速组装式电芯支架进行支撑,相邻电芯10通过通孔7进行隔离,确保电芯10间不接触,电芯10间不会出现摩擦现象,使得电芯10的电介质不会外漏,避免了安全隐患。而且,电芯支架组中的电芯支架采用卡接的方式实现快速组装,组装过程不会破坏支架本体,使得支架的强度较好,在大牛顿力的作用下不会变形、断裂,确保支架对电芯10始终有支撑作用,避免了支架散架而出现的安全隐患。而且,弹性凸起4可确保安装该支架电芯模组与用于放置电芯模组的外壳内壁呈过盈配合,在无其他材料填充的状态下即可限定电芯模组在壳体内部的径向自由度,从而实现电芯模组的固定,因无需填充材料包裹电芯模组侧面,电芯10的散热性得到有效提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1