1.本发明涉及一种具有电化学的圆形电池单元的蓄能器模块,所述圆形电池单元布置在对置的支承壁之间,所述支承壁保持圆形电池单元的两个纵向端部。

背景技术:2.已知电气化的机动车,所述电气化的机动车基于电化学从蓄能器获得其用于驱动的电能。这些蓄能器通常具有多个蓄能器模块,所述蓄能器模块彼此串联和/或并联地电连接。在此,例如已知如下的蓄能器模块,所述蓄能器模块具有小的、垂直安装的圆形电池单元,所述圆形电池单元被置入到一个壳体中并且随后被浇注。

技术实现要素:3.本发明的目的是,提供一种储能器模块,所述储能器模块良好地适合于批量生产。该目的通过一种根据权利要求1所述的蓄能器模块、一种根据权利要求10所述的机动车和一种根据权利要求11所述的方法来实现。本发明的有利的进一步改进方案是从属权利要求的主题。

4.根据本发明的一个实施例提供一种蓄能器模块,其具有:多个电化学的圆形电池单元、即圆柱形的蓄电池单元,这些圆形电池单元彼此串联和/或并联地电连接,其中,所述圆形电池单元并排地布置在层中,并且设有至少两个相叠布置的层;和两个对置的支承壁,所述支承壁保持圆形电池单元的两个纵向端部,其中,支承壁具有突出部,圆形电池单元的纵向端部支承在所述突出部上,并且所述突出部从一个层到另一个层(或者说从一个圆形电池单元层到一个圆形电池单元层)/逐层地改变其沿圆形电池单元纵向方向的长度。因此提供一种非常好地适合于批量生产的蓄能器模块。通过不同长度的突出部,能够实现层式地置入圆形电池单元,使得这些圆形电池单元可靠且位置精确地支承在突出部上并且根据需要能够粘接在那里。通过根据本发明的蓄能器模块,圆形电池单元之中的每个圆形电池单元的位置匹配于支承壁的几何。因此,与将支承壁推套到已经完成堆叠的圆形电池单元堆上的实施方式相比,在根据本发明的蓄能器模块中在推套支承壁时发生较小的位移或者不再发生位移,这防止在使用粘接剂时脱落。

5.根据本发明的一种进一步的实施例,一个层的圆形电池单元相对于相邻的位于其上方或下方的层的圆形电池单元横向于圆形电池单元的纵向方向错开一个半径布置。该布置节省结构空间并且通过圆形电池单元层接合到相邻的圆形电池单元层中导致附加的稳定性。

6.根据本发明的一种进一步的实施例,插入方向相应于如下的方向,在所述方向上,所述圆形电池单元能支承在突出部上,其中,沿着插入方向,突出部逐层地具有更大的沿圆形电池单元纵向方向的长度。

7.根据本发明的一种进一步的实施例,在相邻的层之间分别布置有冷却器。因此,冷

却器安全地、节省空间地并且稳定地集成到蓄能器模块中。

8.根据本发明的一种进一步的实施例,冷却器具有波形状。由此,冷却器在制造时能简单地定位在圆形电池单元上并且能容易地粘接。

9.根据本发明的一种进一步的实施例,冷却器具有多个冷却器支路,所述冷却器支路彼此平行地延伸并且在其纵向端部处彼此流体连接。由此可以在一个层的所有圆形电池单元上实现均匀的冷却。

10.根据本发明的一种进一步的实施例,至少一些突出部具有与圆形电池单元的轮廓相匹配的支承面,使得支承面在至少90

°

上贴靠在圆形电池单元的周面上。因此限定了圆形电池单元在制造时的位置,并且圆形电池单元在置入之后并且在支承壁移动时可靠地保持在其预定的位置中。

11.根据本发明的一种进一步的实施例,配设于一个层的突出部构成为连贯的。由此,突出部相互稳定,使得各个突出部更稳定。

12.根据本发明的一种进一步的实施例,在(在一个层内)相邻的突出部之间分别构造有引导壁。由此,在制造期间、尤其在置入圆形电池单元期间,以及在移动支承壁期间,定位还要更简单且更可靠。

13.此外,本发明涉及一种具有这种蓄能器模块的机动车。

14.此外,本发明提供了一种用于制造蓄能器模块的方法,该方法包括以下步骤:提供多个电化学的圆形电池单元;提供两个支承壁,所述两个支承壁具有不同长度的突出部,并且如此定向所述突出部,使得所述突出部朝向相应的另一支承壁定向;沿插入方向插入多个圆形电池单元,并将圆形电池单元支承在具有最大长度的突出部上,由此构成一层并排的圆形电池单元;使所述支承壁相向运动预定的尺寸;在插入方向上插入多个另外的圆形电池单元,并且将这些圆形电池单元支承在与之前的插入步骤相比具有较小长度的突出部上,由此构成另一层并排的圆形电池单元,所述另一层在插入方向上与来自之前的插入步骤的圆形电池单元的层相邻地(尤其位于其上方或下方)布置。通过不同长度的突出部能实现层式地置入圆形电池单元,使得这些圆形电池单元能可靠且位置精确地支承在突出部上并且根据需要粘接在那里。通过根据本发明的方法,圆形电池单元之中的每个圆形电池单元的位置匹配于支承壁的几何。因此,与将支承壁推套到圆形电池单元堆上的实施方式相比,在根据本发明的方法中,在推套支承壁时发生较小的位移或不再发生位移,这防止在使用粘接剂时脱落。

15.根据本方法的一种进一步的实施例,在插入多个另外的圆形电池单元的步骤之前,将冷却器放置到之前构成的层上。

16.根据本方法的一种进一步的实施例,在置入之前将冷却器构成为波形状的。

17.根据本方法的一种进一步的实施例,冷却器在置入之前基本上是平坦的并且通过夹在两层圆形电池单元之间而成波形状。

18.根据本方法的一种进一步的实施例,将冷却器粘接到圆形电池单元上。

19.根据本方法的一种进一步的实施例,将圆形电池单元粘接到突出部上。

20.根据本方法的一种进一步的实施例,重复使支承壁相向运动和插入多个另外的圆形电池单元的步骤,以便构成另外的圆形电池单元层。

附图说明

21.下面参考附图描述本发明的优选实施例。在这些附图中示出:

22.图1示出根据本发明的一个实施例的蓄能器模块;

23.图2a示出图1中的蓄能器模块的一部分在第一制造步骤中的三维视图;

24.图2b示出图1中的蓄能器模块的一部分在第一制造步骤中的俯视图;

25.图3示出图1中的蓄能器模块的一部分在第二制造步骤中的三维视图;

26.图4示出图1中的蓄能器模块的一部分在第三制造步骤中的三维视图;

27.图5示出图1中的蓄能器模块的一部分在第四制造步骤中的三维视图;

28.图6示出图1中的蓄能器模块的一部分在第五制造步骤中的三维视图;

29.图7示出图1中的蓄能器模块的一部分在第六制造步骤中的三维视图;

30.图8示出图1中的蓄能器模块的一部分在第七制造步骤中的三维视图;

31.图9示出图1中的蓄能器模块的一部分在第八制造步骤中的三维视图,和

32.图10示出根据另一实施例的支承壁的一部分的三维视图。

具体实施方式

33.图1示出根据本发明的一个实施例的蓄能器模块1。蓄能器模块1可以安装在(未示出的)机动车中、尤其是轿车中。机动车是电气化的机动车,例如电池驱动的纯电动车或混合动力车。

34.蓄能器模块1具有多个圆形电池单元2(即圆柱形的蓄电池单元),所述圆形电池单元基于电化学存储电能并且将电能提供给不同的车辆消耗器、至少一个用于驱动机动车的电机。为了清楚起见,仅三个圆形电池单元设有附图标记。圆形电池单元2是可充电的。特别地,圆形电池单元2在其尺寸方面是相同的、特别地是相同长度的。此外,蓄能器模块1的圆形电池单元彼此串联和/或并联地电连接。例如,圆形电池单元在蓄能器模块1之内被分成组,在所述组之内,圆形电池单元2彼此串联电连接,其中,这些组又并联电连接。所有连接的圆形电池单元2的总电压能经由蓄能器模块1的阳极和阴极分接。

35.机动车具有多个这样的蓄能器模块1,所述蓄能器模块彼此串联和/或并联地电连接。特别地,蓄能器模块1并联电连接。蓄能器模块1的多个圆形电池单元2在结构上组合成一个单元,使得蓄能器模块1中的每个蓄能器模块基本上是长方体形的。优选地,蓄能器模块1这样安装在机动车中,使得圆形电池单元2的纵轴线基本上平行于行车道。但其他安装情况也是可能的,例如蓄能器模块可以这样安装在机动车中,使得圆形电池单元2的纵轴线平行于机动车的竖轴定向。

36.圆形电池单元2布置在第一层3、第二层4和第三层5中。然而,也可以有多于或少于三个层,例如两个、四个、五个等。在每个层3-5内,圆形电池单元2并排布置。圆形电池单元2的各个层3-5相叠地布置。相邻层3-5的圆形电池单元2相对于来自相应另一层的圆形电池单元以一个圆形电池单元2的一个半径错开地布置,更确切地说在横向于圆形电池单元2的纵轴线的方向上,尤其在沿着蓄能器模块1的纵向方向的方向上。

37.各个圆形电池单元2的纵向端部全部由两个对置的支承壁6和7保持。支承壁6和7彼此平行地布置。

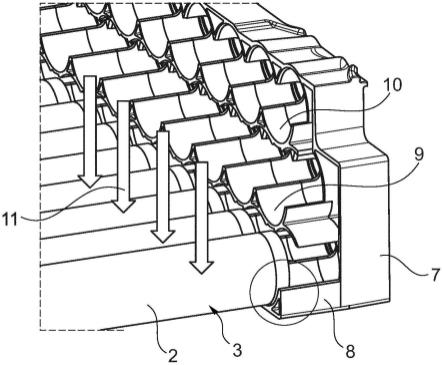

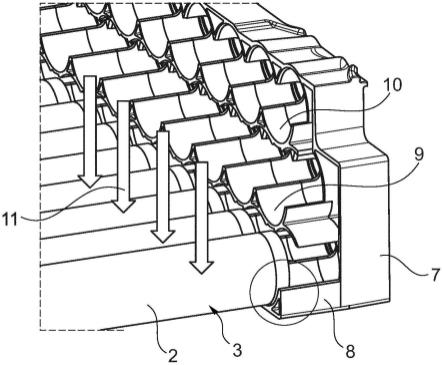

38.图2a示出图1中的蓄能器模块1的一部分在第一制造步骤中的三维视图。如在图2a

中可看出的那样,支承壁6和7具有突出部8、9、10,圆形电池单元2支承在所述突出部上。突出部8-10在沿着圆形电池单元2的纵轴线的方向上具有不同的长度。更准确地说,与第一层3圆形电池单元2相配设的突出部8具有最长的长度。与第三层5圆形电池单元2相配设的突出部10具有最短的长度。与第二层4相配设的突出部9的长度具有位于其间的长度。换言之,突出部8-10的长度从在制造时首先引入的第一层朝向最后一层逐步地减小。

39.突出部8-10可以构造成基本上半壳状的。其构造用于支承圆形电池单元2的端部区域的支承面如此构成,使得支承面的形状构造成,使得支承面贴靠在圆形电池单元2的周面的区段上。突出部8-10可以构成为连贯的,使得对于每个层一个突出部连续地连接到相邻的突出部上。但突出部8-10也可以构成为单独的,如在图10所示。

40.下面描述的制造步骤不应理解为穷举封闭的,而是当然可以存在下面未描述的前置步骤、中间步骤或下游制造步骤。

41.在第一制造步骤中将所述两个支承壁6和7彼此平行地放置。如图1b所示,将第一层3圆形电池单元2沿插入方向11支承到(具有最长长度的)突出部8上。支承壁6、7为此必须这样彼此间隔开,使得圆形电池单元2的两个纵向端部可分别平放在突出部8上并且可将这些圆形电池单元2从其余的位于其上方的突出部9、10旁引导经过。

42.如在图2b的俯视图中可看出的那样,支承壁6、7在该第一制造步骤中如此彼此间隔开,使得在第一层3圆形电池单元2支承好的状态下,纵向端部在俯视图中与位于其上的突出部9、10稍微间隔开。

43.图3示出图1中的蓄能器模块1的一部分在第二制造步骤中的三维视图。在圆形电池单元2的沿插入方向相邻的层之间分别布置有冷却器12。所述冷却器包括多个冷却器支路13,例如呈扁平条带的形式,所述冷却器支路在其纵向端部处相互连接并且在其内部能够被冷却剂或制冷剂穿流。在此,冷却器支路13已经预成形为波形状,或者基本上是直线的并且通过夹在两层圆形电池单元2之间才被置于该波形状。冷却器13与位于其下方和/或上方的层的圆形电池单元2用导热的粘接剂、尤其是导热的浇注料粘接。在将冷却器13放置到圆形电池单元2上之前,例如将该粘接剂施加到所述圆形电池单元上。

44.图4示出图1中的蓄能器模块1的一部分在第三制造步骤中的三维视图。在第一层3的所有圆形电池单元2全部支承在相应的突出部8上并且冷却器13被粘接之后,将支承壁6、7相向推移,如通过箭头14表明的那样。在此将支承壁6、7以这样的程度相向推移(例如10mm),使得第二层4圆形电池单元2的纵向端部在随后支承时可支承在突出部9上,然而可被从位于其上方的突出部10旁引导经过。

45.图5示出图1中的蓄能器模块1的一部分在第四制造步骤中的三维视图。在此将第二层4圆形电池单元2沿着插入方向11支承到中等长度的突出部9上。这如已经结合第一层3圆形电池单元2所描述的那样进行。

46.图6示出图1中的蓄能器模块1的一部分在第五制造步骤中的三维视图。在该制造步骤中,将冷却器12安置到第二层4圆形电池单元2上。在此,相应地适用对图3的描述。

47.图7示出图1中的蓄能器模块的一部分在第六制造步骤中的三维视图。如结合图4所解释的那样,将支承壁6、7相向推移,如通过箭头14所表明的那样。在此将支承壁6、7以这样的程度相向推移,使得第三层5圆形电池单元2的纵向端部在随后支承时支承到突出部10上,并且第三层5圆形电池单元2的纵向端部相对于支承壁6、7的内侧仅具有小的间隙。

48.图8示出图1中的蓄能器模块1的一部分在第七制造步骤中的三维视图。在此将第三层5圆形电池单元2支承到突出部10上。在此,支承壁6、7可以这样彼此间隔开,使得在圆形电池单元2的相应的端侧和支承壁6、7的内侧之间仅存在非常小的中间空间。

49.图9示出图1中的蓄能器模块的一部分在第八制造步骤中的三维视图。在此使支承壁6、7相向运动或将其相向推压,如这通过箭头14所表明的那样。

50.为了将圆形电池单元2固定在支承壁6、7上或者说为了构成一个稳定的总包,存在不同的可能性。例如可将圆形电池单元2通过以下方式粘接到突出部8-10上,即:在将各个圆形电池单元2支承到突出部8-10上之前施加缓慢硬化的粘接剂。该缓慢硬化的粘接剂必须允许支承壁6、7按照箭头14相向移动并且应当在第八制造步骤之后才硬化,使得支承壁6、7不再能移动。另一种可能性是,将圆形电池单元2和可选地支承壁6、7用硬化的或可硬化的物料包封浇注。又一种可能性是,在第八制造步骤之后才借助粘接剂将圆形电池单元2粘接到突出部8-10上或支承壁6、7的内侧上。又另一种可能性是,用框架或壳体包围由支承壁6、7和圆形电池单元2构成的包。另一种可能性是,借助于两个拉杆连接支承壁6、7的纵向端部,从而由两个支承壁6、7和两个拉杆形成一个闭合的框架。这些拉杆可以粘接、用螺纹旋拧、焊接或卡合到支承壁6、7的纵向端部上。

51.图10示出根据另一实施例的支承壁7的一部分的三维视图。与前述实施例不同,设置有突出部108、109和110,所述突出部设有引导壁15,所述引导壁从突出部108、109和110沿与插入方向11相反的方向延伸。在圆形电池单元2支承好的情况下,引导壁15在相同层的两个并排布置的圆形电池单元2的端部区域之间延伸。引导壁15一方面有助于在将圆形电池单元2置入到突出部108-110上期间的定位,这些引导壁另一方面在相向推移支承壁6、7期间将圆形电池单元2保持在其预期的位置中。

52.除了引导壁15之外,与第一层3圆形电池单元2相配设的突出部108基本上相当于突出部8。所述突出部109配设于第二层4圆形电池单元2并且与突出部9不同不是连贯的。突出部110配设于第三层5圆形电池单元2并且与突出部10不同地不是连贯的。关于从一个层到另一个层的长度变化,适用结合突出部8-10所描述的内容。

53.虽然已经在附图和前面的描述中详细地图解和描述了本发明,但是该图解和描述应理解为示例性的、而不是限制性的,并且不是意在将本发明限于所公开的实施例。在不同从属权利要求中提到某些特征的纯粹事实不应表明,这些特征的组合也不能有利地使用。