压电同轴传感器及压电同轴传感器的制造方法与流程

1.本发明涉及抑制输出特性恶化的压电同轴传感器以及压电同轴传感器的制造方法。

背景技术:

2.公知在同轴电缆的中心导体与外部导体之间配置了压电元件的压电同轴传感器。压电同轴传感器经由中心导体和外部导体来探测在从该传感器的外周面施加力的情况下所产生的压电元件的电压,从而检测该力。利用该性质,对设置压电同轴传感器的被测量物的变形、向被测量物施加的力、振动等进行检测。对于这样的压电同轴传感器的压电元件,公知存在使用由聚偏氟乙烯(pvdf)构成的高分子压电体的压电元件。

3.下述专利文献1中记载有这样的压电同轴传感器。该压电同轴传感器由中心导体、包覆中心导体的外周面的由pvdf构成的高分子压电体层、包围高分子压电体层的外周面的外部导体、以及包覆外部导体的外周面的护套层亦即绝缘层构成。该护套层通过挤出成型形成。

4.专利文献1:日本特开2017-183570号公报

5.但是,上述专利文献1中记载的压电同轴传感器存在输出较小的趋势。该原因被认为是因为在通过挤出成型来形成护套层时,pvdf的极化降低。因此,存在希望通过带缠绕来形成护套层的要求。在带缠绕的情况下,至少构成暴露于外部的护套的带需要通过粘合来固定。在使用具有粘合性的带的情况下,因为制造上的问题,存在希望使用由热塑性树脂构成的粘合剂的要求,但若使用这样的粘合剂,则担心由在加热时pvdf的极化降低导致的输出特性的恶化。

技术实现要素:

6.因此,本发明的目的在于提供一种抑制输出特性恶化的压电同轴传感器以及压电同轴传感器的制造方法。

7.为了解决上述课题,本发明的压电同轴传感器的特征在于,具备传感器部和至少一个护套层,上述传感器部具有线状的中心导体、包覆上述中心导体的外周面的包含聚偏氟乙烯的高分子压电体层、以及包围上述高分子压电体层的外周面的第一外部导体,上述护套层具有以包围上述传感器部的外周面的方式缠绕的带状的膜,上述护套层中的暴露于外部的上述护套层的上述膜通过由熔点为120℃以下的热塑性树脂构成的粘合层而粘合于该粘合层所接触的部件。

8.另外,为了解决上述课题,本发明的压电同轴传感器的制造方法的特征在于,具备准备工序和护套层形成工序,上述准备工序是准备传感器部的工序,上述传感器部具有线状的中心导体、包覆上述中心导体的外周面的包含聚偏氟乙烯的高分子压电体层、以及包围上述高分子压电体层的外周面的第一外部导体,上述护套层形成工序是形成至少一个护套层的工序,上述护套层具有以包围上述传感器部的外周面的方式缠绕的带状的膜,上述

护套层形成工序包括形成上述护套层中的暴露于外部的上述护套层的外露护套形成工序,上述外露护套形成工序包括卷绕工序和粘合工序,上述卷绕工序是将成为暴露于外部的上述护套层的上述膜以包围上述传感器部的外周面的方式经由由熔点为120℃以下的热塑性树脂构成的粘合层而缠绕于该粘合层所接触的部件的外周面的工序,上述粘合工序是将缠绕了成为暴露于外部的上述护套层的上述膜的上述传感器部在120℃以下加热,从而通过上述粘合层来将该膜粘合于上述部件的工序。

9.本发明人使用由热塑性树脂构成的粘合层作为粘合剂,在各种温度下将膜固定于传感器部。其结果是发现了:在压电同轴传感器的高分子压电体层包含pvdf的情况下,若在120度以下加热,则抑制输出特性的恶化。该原因被认为是因为若是这样的条件的加热,则抑制pvdf的极化的降低。因此,在本发明的压电同轴传感器中,能够通过120℃以下的加热来形成暴露于外部的护套层,由此能够抑制pvdf的极化的降低。因此,压电同轴传感器能够抑制输出特性的恶化。另外,本发明的压电同轴传感器的制造方法通过120℃以下的加热来形成暴露于外部的护套层,由此能够制造能够抑制pvdf的极化的降低而抑制输出特性的恶化的压电同轴传感器。

10.另外,也可以是上述热塑性树脂包含乙烯乙酸乙烯酯共聚物。

11.该情况下,能够成为熔点为120度以下的粘合层。

12.另外,优选为:上述的压电同轴传感器具备第一护套层、第二外部导体以及第二护套层,上述第一护套层包括一个以上的上述护套层并包覆上述传感器部的外周面,上述第二外部导体包围上述第一护套层的外周面,上述第二护套层包括一个以上的上述护套层并包覆上述第二外部导体的外周面,上述第二护套层的最外侧的上述护套层是暴露于外部的上述护套层。

13.另外,优选为:上述的压电同轴传感器的制造方法具备第一护套层形成工序、第二外部导体形成工序以及第二护套层形成工序,上述第一护套层形成工序是形成包括一个以上的上述护套层并包覆上述传感器部的外周面的第一护套层的工序,上述第二外部导体形成工序是形成包围上述第一护套层的外周面的第二外部导体的工序,上述第二护套层形成工序是形成包括一个以上的上述护套层并包覆上述第二外部导体的外周面的第二护套层的工序,上述第二护套层的最外侧的上述护套层是暴露于外部的上述护套层。

14.在这样的压电同轴传感器以及压电同轴传感器的制造方法中,第二外部导体作为屏蔽层发挥作用,能够抑制外部的电磁场等的影响到达中心导体、第一外部导体。因此,能够抑制由于外部的电磁场等而噪声重叠于中心导体、第一外部导体。因此,压电同轴传感器能够具有优异的耐噪声特性。此外,耐噪声特性是抑制外来噪声的特性,在耐噪声性较高的情况下,s/n比高。另外,通过第二护套层,能够将作为屏蔽层发挥作用的第二外部导体的外周面与外部绝缘。因此,能够进一步抑制噪声经由第二外部导体而重叠于中心导体、第一外部导体。

15.另外,优选为:在如上述那样压电同轴传感器具备第一护套层、第二外部导体以及第二护套层的情况下,上述第一护套层具有内侧第一护套层和外侧第一护套层,上述内侧第一护套层包覆上述传感器部的外周面且上述内侧第一护套层的上述膜不粘合于上述传感器部,上述外侧第一护套层包覆上述内侧第一护套层的外周面且上述外侧第一护套层的上述膜通过上述粘合层而粘合于上述内侧第一护套层。

16.另外,优选为:在如上述那样压电同轴传感器的制造方法具备第一护套层形成工序、第二外部导体形成工序以及第二护套层形成工序的情况下,上述第一护套层形成工序具有形成内侧第一护套层的内侧第一护套层形成工序、和形成外侧第一护套层的外侧第一护套层形成工序,上述内侧第一护套层包覆上述传感器部的外周面且上述内侧第一护套层的上述膜不粘合于上述传感器部,上述外侧第一护套层包覆上述内侧第一护套层的外周面且上述外侧第一护套层的上述膜通过上述粘合层而粘合于上述内侧第一护套层,上述外侧第一护套层形成工序包括外侧第一护套层卷绕工序和外侧第一护套层粘合工序,上述外侧第一护套层卷绕工序是将成为上述外侧第一护套层的上述膜经由上述粘合层而缠绕于上述内侧第一护套层的外周面的工序,上述外侧第一护套层粘合工序是将在上述外侧第一护套层卷绕工序中缠绕了成为上述外侧第一护套层的上述膜的上述内侧第一护套层及上述传感器部在120℃以下加热,从而通过上述粘合层来将成为上述外侧第一护套层的上述膜粘合于上述内侧第一护套层的工序。

17.根据这样的压电同轴传感器以及压电同轴传感器的制造方法,内侧第一护套层不粘合于传感器部,由此容易引出传感器部。另外,外侧第一护套层粘合于内侧第一护套层,由此即使是压电同轴传感器屈曲的情况,也抑制第一护套层解开。另外,根据这样的压电同轴传感器,能够通过120℃以下的加热来形成第一护套层,由此能够抑制pvdf的极化的降低,能够抑制输出特性的恶化。另外,根据这样的压电同轴传感器的制造方法,通过120℃以下的加热来形成第一护套层,由此能够抑制pvdf的极化的降低。

18.另外,优选为:在如上述那样压电同轴传感器具备第一护套层、第二外部导体以及第二护套层的情况下,上述第二护套层具有内侧第二护套层和外侧第二护套层,上述内侧第二护套层包覆上述第二外部导体的外周面且上述内侧第二护套层的上述膜不粘合于上述第二外部导体,上述外侧第二护套层是上述第二护套层的最外侧的上述护套层,并且包覆上述内侧第二护套层的外周面且上述外侧第二护套层的上述膜通过上述粘合层而粘合于上述内侧第二护套层。

19.另外,优选为:在如上述那样压电同轴传感器的制造方法具备第一护套层形成工序、第二外部导体形成工序以及第二护套层形成工序的情况下,上述第二护套层形成工序具有形成内侧第二护套层的内侧第二护套层形成工序、和形成外侧第二护套层的外侧第二护套层形成工序,上述内侧第二护套层包覆上述第二外部导体的外周面且上述内侧第二护套层的上述膜不粘合于上述第二外部导体,上述外侧第二护套层是上述第二护套层的最外侧的上述护套层,并且包覆上述内侧第二护套层的外周面且上述外侧第二护套层的上述膜通过上述粘合层而粘合于上述内侧第二护套层,上述外侧第二护套层形成工序是上述外露护套形成工序。

20.根据这样的压电同轴传感器以及压电同轴传感器的制造方法,内侧第二护套层不粘合于第二外部导体,由此容易引出第二外部导体。另外,外侧第二护套层粘合于内侧第二护套层,由此即使是压电同轴传感器屈曲的情况,也抑制第二护套层解开。另外,根据这样的压电同轴传感器,能够通过120℃以下的加热来形成第二护套层,由此能够抑制pvdf的极化的降低,能够抑制输出特性的恶化。另外,根据这样的压电同轴传感器的制造方法,通过120℃以下的加热来形成第二护套层,由此能够抑制pvdf的极化的降低。

21.如以上那样,根据本发明,可以提供一种抑制输出特性恶化的压电同轴传感器以

及压电同轴传感器的制造方法。

附图说明

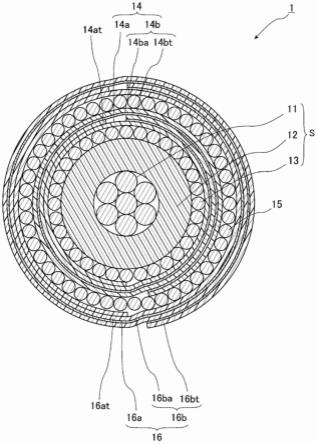

22.图1是表示本发明的实施方式所涉及的压电同轴传感器的图。

23.图2是表示图1的压电同轴传感器的与长度方向垂直的剖面的构造的图。

24.图3是表示制造图1的压电同轴传感器的工序的流程图。

25.图4是表示准备工序后的状态的图。

26.图5是表示内侧第一护套层形成工序的状态的图。

27.图6是表示外侧第一护套层卷绕工序的状态的图。

28.图7是表示外侧第一护套层粘合工序的状态的图。

29.图8是表示第二外部导体形成工序后的状态的图。

30.图9是表示内侧第二护套层形成工序的状态的图。

31.图10是表示外侧第二护套层卷绕工序的状态的图。

32.图11是表示加热炉的设定温度与压电同轴传感器所产生的电压的测量结果的关系的图。

具体实施方式

33.以下,与附图一起例示用于实施本发明所涉及的压电同轴传感器的方式。以下例示的实施方式是为了使本发明的理解变得容易的方式,并不是用于限定解释本发明的方式。本发明能够在不脱离其主旨的前提下根据以下实施方式进行变更、改进。另外,在本说明书中,为了使理解变得容易,而存在夸张示出各部件的尺寸的情况。

34.图1是表示本实施方式所涉及的压电同轴传感器的图。如图1所示,本实施方式的压电同轴传感器1具备中心导体11、高分子压电体层12、第一外部导体13、第一护套层14、第二外部导体15以及第二护套层16。

35.中心导体11是由多个导电性线材的绞线构成的线状的导体。作为该中心导体11,只要是导体则不特别限制,例如可以举出由铜、铝、镀锡软铜合金等构成的导体。此外,在图1中示出了中心导体11如上述那样由多个导电性线材的绞线构成的例子,但中心导体11也可以是由导电性的单线构成的线状的导体。

36.高分子压电体层12是包覆中心导体11的外周面的层。在本实施方式中,高分子压电体层12与中心导体11的外周面接触。高分子压电体层12显示出压电性,由包含pvdf的高分子构成。高分子压电体层12通过挤出成形等而形成为剖面的外形呈大致圆形状。此外,高分子压电体层12也可以通过由包含pvdf的高分子压电体构成的带状的膜缠绕于中心导体11而构成。该情况下,该膜可以以螺旋缠绕的方式缠绕也可以以纵向缠绕的方式缠绕。

37.第一外部导体13是包围高分子压电体层12的外周面的导体。在本实施方式中,第一外部导体13与高分子压电体层12的外周面接触。第一外部导体13是多个导线向同一方向缠绕为螺旋状而成的结构。这样的第一外部导体13只要由导体构成则不特别限制,例如由与中心导体11同样的导体构成。此外,在图1中示出了作为第一外部导体13而多个导线缠绕为螺旋状的例子,但第一外部导体13也可以是多个导线编织而成的网状线。

38.通过由以上结构形成的中心导体11、高分子压电体层12、第一外部导体13而构成

传感器部s。此外,如上述那样,高分子压电体层12与中心导体11的外周面接触,第一外部导体13与高分子压电体层12的外周面接触。因此,在传感器部s中,在施加于压电同轴传感器1的外力传递至高分子压电体层12,在该高分子压电体层12产生感应电荷的情况下,在中心导体11与第一外部导体13之间,基于在高分子压电体层12产生的感应电荷而产生电压。因此,通过向该压电同轴传感器1的外侧诱导中心导体11与第一外部导体13之间的电压并进行计测,而能够计测施加于该压电同轴传感器1的力。

39.图2是表示图1的压电同轴传感器1的与长度方向垂直的剖面的构造的图。第一护套层14是包覆第一外部导体13的外周面的层。因此,第一护套层14包覆传感器部s的外周面。如图1、图2所示,在本实施方式中,第一护套层14具有内侧第一护套层14a及外侧第一护套层14b这两个护套层。

40.内侧第一护套层14a通过由树脂构成的带状的膜14at构成,膜14at在第一外部导体13的外周面上缠绕为螺旋状。在膜14at的任意一面均未设置有粘合层,内侧第一护套层14a不粘合于第一外部导体13。作为膜14at的材料,并不特别限制,但例如能够举出聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚酰亚胺、聚氯乙烯、聚丙烯、聚醚醚酮、聚醚酰亚胺、聚苯硫醚等绝缘性的树脂。此外,也可以在膜14at的一面上设置粘合层,但该情况下,从在引出第一外部导体13时内侧第一护套层14a和第一外部导体13能够容易地剥离的观点出发,优选为粘合层设置在膜14at的成为内侧第一护套层14a的外侧的面上。

41.如图2所示,外侧第一护套层14b是第一护套层14的最外侧的护套层,通过由树脂构成的带状的膜14bt和设置在膜14bt的一面上的粘合层14ba构成。对于膜14bt而言,粘合层14ba朝向内侧第一护套层14a侧,在内侧第一护套层14a的外周面上缠绕为螺旋状。因此,粘合层14ba与内侧第一护套层14a接触,膜14bt通过粘合层14ba而粘合于内侧第一护套层14a。此外,在图1的例子中,外侧第一护套层14b的膜14bt和内侧第一护套层14a的膜14at向同一方向缠绕,但外侧第一护套层14b的膜14bt和内侧第一护套层14a的膜14at也可以向相反方向缠绕。另外,膜14at与膜14bt中的至少一方也可以以纵向缠绕的方式缠绕。作为膜14bt的材料,并不特别限制,但例如能够举出与膜14at同样的材料。粘合层14ba所使用的粘合剂由熔点为120℃以下的热塑性树脂构成。作为这样的树脂,例如能够举出乙烯乙酸乙烯酯共聚物(eva)。通过包含eva,能够使热塑性树脂的熔点为120℃以下。

42.此外,在如上述那样粘合层设置在膜14at的成为内侧第一护套层14a的外侧的面上的情况下,粘合层在内侧第一护套层14a的外周面暴露,由此也可以在膜14bt中的任意一面均不设置粘合层,也可以如上述那样在膜14bt的内侧第一护套层14a侧的面设置有粘合层14ba。另外,即使是如上述那样在膜14at的任意一面均未设置粘合层的情况下,也可以不设置粘合层14ba,但从抑制在压电同轴传感器1反复屈曲的情况下膜14bt解开的观点出发,优选为如上述那样设置粘合层14ba。

43.另外,也可以省略内侧第一护套层14a与外侧第一护套层14b中的任意一方,第一护套层14由内侧第一护套层14a与外侧第一护套层14b中的另一方构成。但是,从第一护套层14和第一外部导体13能够容易地剥离,并且抑制第一护套层14解开的观点出发,优选为第一护套层14如上述那样由不粘合的内侧第一护套层14a、和具有粘合层14ba的外侧第一护套层14b构成。

44.第二外部导体15是包围第一护套层14的外周面的导体。第二外部导体15是多个导

线向同一方向缠绕为螺旋状而成的结构。这样的第二外部导体15只要由导体构成则不特别限制,例如由与第一外部导体13同样的导体构成。此外,在图1中示出了作为第二外部导体15而多个导线缠绕为螺旋状的例子,但第二外部导体15也可以是多个导线编织而成的网状线。

45.第二护套层16是包覆第二外部导体15的外周面的层。在本实施方式中,第二护套层16具有内侧第二护套层16a及外侧第二护套层16b这两个护套层。

46.内侧第二护套层16a通过由树脂构成的带状的膜16at构成,膜16at在第二外部导体15的外周面上缠绕为螺旋状。在膜16at的任意一面均未设置有粘合层,内侧第二护套层16a不粘合于第二外部导体15。作为膜16at的材料,并不特别限制,但例如能够举出与膜14at同样的材料。此外,也可以在膜16at的一面上设置粘合层,但该情况下,从在引出第二外部导体15时内侧第二护套层16a和第二外部导体15能够容易地剥离的观点出发,优选为粘合层设置在膜16at的成为内侧第二护套层16a的外侧的面上。

47.如图1、图2所示,外侧第二护套层16b是第二护套层16的最外侧的护套层,是暴露于外部的护套层。外侧第二护套层16b通过由树脂构成的带状的膜16bt和设置在膜16bt的一面上的粘合层16ba构成。对于膜16bt而言,粘合层16ba朝向内侧第二护套层16a侧,在内侧第二护套层16a的外周面上缠绕为螺旋状。因此,粘合层16ba与内侧第二护套层16a接触,膜16bt通过粘合层16ba而粘合于内侧第二护套层16a。此外,在图1的例子中,外侧第二护套层16b的膜16bt和内侧第二护套层16a的膜16at向同一方向缠绕,但外侧第二护套层16b的膜16bt和内侧第二护套层16a的膜16at也可以向相反方向缠绕。另外,膜16at与膜16bt中的至少一方也可以以纵向缠绕的方式缠绕。作为膜16bt的材料,并不特别限制,但例如能够举出与膜16at同样的材料。粘合层16ba所使用的粘合剂由熔点为120℃以下的热塑性树脂构成。因此,粘合层16ba所使用的粘合剂例如由与粘合层14ba所使用的热塑性树脂同样的热塑性树脂构成。

48.此外,在如上述那样粘合层设置在膜16at的成为内侧第二护套层16a的外侧的面上的情况下,粘合层在内侧第二护套层16a的外周面暴露,由此也可以在膜16bt中的任意一面均不设置粘合层,也可以如上述那样在膜16bt的内侧第二护套层16a侧的面设置有粘合层16ba。

49.另外,也可以省略内侧第二护套层16a,第二护套层16由外侧第二护套层16b构成。但是,从第二护套层16和第二外部导体15能够容易地剥离、并且抑制第二护套层16解开的观点出发,优选为第二护套层16如上述那样由不粘合的内侧第二护套层16a、和具有粘合层16ba的外侧第二护套层16b构成。

50.如以上说明那样,本实施方式的压电同轴传感器1具备传感器部s和至少一个护套层,上述传感器部s具有线状的中心导体11、包覆中心导体11的外周面的包含pvdf的高分子压电体层12、以及包围高分子压电体层12的外周面的第一外部导体13,上述护套层具有以包围传感器部s的外周面的方式缠绕的带状的膜,护套层中的暴露于外部的外侧第二护套层16b的膜16bt通过由熔点为120℃以下的热塑性树脂构成的粘合层16ba而粘合于粘合层16ba所接触的内侧第二护套层16a。

51.在这样的结构的压电同轴传感器1中,能够通过120℃以下的加热来形成暴露于外部的外侧第二护套层16b。因此,能够抑制pvdf的极化的降低。因此,本实施方式的压电同轴

传感器1能够抑制输出特性的恶化。

52.另外,构成粘合层16ba的热塑性树脂包含乙烯乙酸乙烯酯共聚物,由此能够使粘合层16ba的熔点为120℃以下。

53.另外,本实施方式的压电同轴传感器1具备第一护套层14、第二外部导体15以及第二护套层16,上述第一护套层14包括一个以上的护套层并包覆传感器部s的外周面,上述第二外部导体15包围第一护套层14的外周面,上述第二护套层16包括一个以上的护套层并包覆第二外部导体15的外周面,第二护套层16的最外侧的护套层亦即外侧第二护套层16b是暴露于外部的护套层。在这样的压电同轴传感器1中,第二外部导体15作为屏蔽层发挥作用,能够抑制外部的电磁场等的影响到达中心导体11、第一外部导体13。因此,能够抑制由于外部的电磁场等而噪声重叠于中心导体11、第一外部导体13。因此,压电同轴传感器1能够具有优异的耐噪声特性。另外,通过第二护套层16,能够将作为屏蔽层发挥作用的第二外部导体15的外周面与外部绝缘。因此,能够将第二外部导体15可靠地接地,由此第二外部导体15作为屏蔽层发挥作用,能够进一步抑制噪声重叠于中心导体11、第一外部导体13。

54.另外,在本实施方式的压电同轴传感器1中,第一护套层14具有内侧第一护套层14a和外侧第一护套层14b,上述内侧第一护套层14a包覆传感器部s的外周面且膜14at不粘合于传感器部s,上述外侧第一护套层14b包覆内侧第一护套层14a的外周面且膜14bt通过粘合层14ba而粘合于内侧第一护套层14a。根据这样的压电同轴传感器1,内侧第一护套层14a不粘合于传感器部s,由此容易引出传感器部s。因此,能够容易地将第一外部导体13与其他部件连接。另外,外侧第一护套层14b粘合于内侧第一护套层14a,由此即使是压电同轴传感器1屈曲的情况,也抑制第一护套层14解开。另外,根据这样的压电同轴传感器1,能够通过120℃以下的加热来形成第一护套层14,由此能够抑制pvdf的极化的降低,因此能够抑制输出特性的恶化。

55.另外,在本实施方式的压电同轴传感器1中,第二护套层16具有内侧第二护套层16a和外侧第二护套层16b,上述内侧第二护套层16a包覆第二外部导体15的外周面且膜16at不粘合于第二外部导体15,上述外侧第二护套层16b是第二护套层16的最外侧的护套层,并且包覆内侧第二护套层16a的外周面且膜16bt通过粘合层16ba而粘合于内侧第二护套层16a。根据这样的压电同轴传感器1,内侧第二护套层16a不粘合于第二外部导体15,由此容易引出第二外部导体15。因此,能够容易地将第二外部导体15与地线等其他部件连接。另外,外侧第二护套层16b粘合于内侧第二护套层16a,由此即使是压电同轴传感器1屈曲的情况,也抑制第二护套层16解开。另外,根据这样的压电同轴传感器1,能够通过120℃以下的加热来形成第二护套层16,由此能够抑制pvdf的极化的降低,因此能够抑制输出特性的恶化。

56.接下来对压电同轴传感器1的制造方法进行说明。

57.图3是表示制造图1的压电同轴传感器1的工序的流程图。如图3所示,本实施方式的压电同轴传感器1的制造方法具备准备工序p1、第一护套层形成工序p2、第二外部导体形成工序p3以及第二护套层形成工序p4。

58.<准备工序p1>

59.本工序是准备传感器部s的工序。如上述那样,传感器部s具有中心导体11、高分子压电体层12以及第一外部导体13。因此,首先准备线状的中心导体11。然后,在中心导体11

的外周面上形成包含pvdf的高分子压电体层12。若是图1、图2所示的高分子压电体层12,则通过挤出成型来形成高分子压电体层12。另外,在不同于图1、图2而是通过由包含pvdf的高分子压电体构成的带状的膜缠绕于中心导体11来构成高分子压电体层12的情况下,将该膜以螺旋缠绕或纵向缠绕的方式缠绕于中心导体11。接下来,在已形成于中心导体11的周围的高分子压电体层12的外周面上形成第一外部导体13。若是图1所示的第一外部导体13,则将多个导线在高分子压电体层12的外周面上缠绕为螺旋状。或者在第一外部导体13为多个导线编织而成的网状线的情况下,将多个导线编织在高分子压电体层12的外周面上而成为网状线。通过这样,准备图4所示的传感器部s。

60.此外,传感器部s也可以用除上述工序以外的方法准备。例如也可以通过从外部购入传感器部s来准备传感器部s。

61.<第一护套层形成工序p2>

62.本工序是形成第一护套层14的工序。如图3所示,本工序具有内侧第一护套层形成工序p2a和外侧第一护套层形成工序p2b。

63.《内侧第一护套层形成工序p2a》

64.本工序是形成内侧第一护套层14a的工序,上述内侧第一护套层14a包覆传感器部s的外周面且膜14at不粘合于传感器部s。图5是表示本工序的状态的图。如图5所示,在本工序中,准备在两面未形成粘合层的膜14at,将膜14at以螺旋缠绕的方式缠绕在传感器部s的外周面上。此外,在不同于图5而是膜14at以纵向缠绕的方式缠绕的情况下,将膜14at以纵向缠绕的方式缠绕在传感器部s的外周面上。通过这样,形成内侧第一护套层14a。

65.此外,在如上述那样在膜14at的面上设置粘合层的情况下,以膜14at的设置粘合层的面成为外侧的方式,将膜14at缠绕在传感器部s的外周面上。该情况下,膜14at是粘合层所接触的部件。

66.《外侧第一护套层形成工序p2b》

67.本工序是形成外侧第一护套层14b的工序,上述外侧第一护套层14b是通过使膜14bt包覆内侧第一护套层14a的外周面且通过粘合层14ba而粘合于内侧第一护套层14a的方式而形成的。本工序包括外侧第一护套层卷绕工序p2bw和外侧第一护套层粘合工序p2ba。

68.(外侧第一护套层卷绕工序p2bw)

69.本工序是将成为外侧第一护套层14b的膜14bt缠绕于内侧第一护套层14a的外周面的工序。图6是表示本工序的状态的图。如图6所示,在本工序中,准备设置了粘合层14ba的膜14bt,以粘合层14ba和内侧第一护套层14a接触的方式,将膜14bt以螺旋缠绕的方式缠绕在内侧第一护套层14a的外周面上。此外,在不同于图6而是膜14bt以纵向缠绕的方式缠绕的情况下,以粘合层14ba和内侧第一护套层14a接触的方式,将膜14bt以纵向缠绕的方式缠绕在内侧第一护套层14a的外周面上。通过这样,成为粘合层14ba与内侧第一护套层14a接触,且膜14bt缠绕在内侧第一护套层14a的外周面上的状态。此外,通过本工序,膜14bt经由内侧第一护套层14a而包围传感器部s的外周面。

70.此外,在如上述那样在膜14at的面上设置粘合层、且以膜14at的设置粘合层的面成为外侧的方式将膜14at缠绕在传感器部s的外周面上的情况下,也可以经由膜14at上的粘合层而将未设置粘合层14ba的膜14bt缠绕在内侧第一护套层14a的外周面上,也可以如

上述那样,将设置了粘合层14ba的膜14bt缠绕在内侧第一护套层14a的外周面上。

71.通过这样,成为外侧第一护套层14b的膜14bt经由粘合层而缠绕于内侧第一护套层14a的外周面。

72.此外,如上述那样,在第一护套层形成工序p2中,也可以在膜14at与膜14bt这两者的面均不设置粘合层。

73.(外侧第一护套层粘合工序p2ba)

74.本工序是通过粘合层14ba来将外侧第一护套层14b的膜14bt粘合于内侧第一护套层14a的工序。在本工序中,将缠绕了膜14bt的内侧第一护套层14a及传感器部s在120℃以下加热,从而通过粘合层14ba将膜14bt粘合于内侧第一护套层14a。图7是表示本工序的状态的图。在本实施方式的本工序中,是如上述那样缠绕了膜14bt的状态,使由膜14bt、内侧第一护套层14a以及传感器部s构成的被加热体1a通过加热炉h内,来加热被加热体1a。

75.被这样加热的被加热体1a在通过加热炉h内之前缠绕于卷轴r1。从卷轴r1送出的被加热体1a由引导滚轮g1改变朝向,通过加热炉h内。加热炉h内的温度调整为粘合层14ba的熔点以上且120℃以下。若如上述那样粘合层14ba包含eva,则加热炉h内的温度例如调整为100℃以上120℃以下。此外,eva的熔点为110℃。加热炉h的长度例如设为1m以上2m以下。另外,被加热体1a移动的速度例如设为1m/min以上5m/min以下。其中,对于加热炉h内的温度、加热炉h的长度以及被加热体1a移动的速度而言,只要粘合层14ba在加热炉h内被加热至熔点以上120℃以下,则不特别限定。通过了加热炉h内的被加热体1a由引导滚轮g2改变朝向,缠绕于卷轴r2。此外,从加热炉h到引导滚轮g2为冷却区间。冷却区间的长度只要是粘合层14ba能够凝固的长度则不特别限定,例如设为3m以上。

76.通过这样,外侧第一护套层14b的膜14bt通过粘合层14ba而粘合于内侧第一护套层14a,形成第一护套层14。

77.此外,在如上述那样在膜14at的面上设置粘合层、且在膜14bt上未设置粘合层14ba的情况下,外侧第一护套层14b的膜14bt通过设置于膜14at的粘合层而粘合于内侧第一护套层14a。另外,当在膜14at的面上设置粘合层、且在膜14bt上也设置粘合层14ba的情况下,外侧第一护套层14b的膜14bt通过设置于膜14at的粘合层和设置在膜14bt上的粘合层14ba而粘合于内侧第一护套层14a。

78.<第二外部导体形成工序p3>

79.本工序是形成将第一护套层14的外周面包围的第二外部导体15的工序。若是图1所示的第二外部导体15,则在本工序中,将多个导线在第一护套层14的外周面上缠绕为螺旋状。或者在第二外部导体15为多个导线编织而成的网状线的情况下,将多个导线编织在第一护套层14的外周面上而成为网状线。通过这样,成为如图8所示形成了第二外部导体15的状态。

80.<第二护套层形成工序p4>

81.本工序是形成第二护套层16的工序。如图3所示,本工序具有内侧第二护套层形成工序p4a和外侧第二护套层形成工序p4b。

82.《内侧第二护套层形成工序p4a》

83.本工序是形成内侧第二护套层16a的工序,上述内侧第二护套层16a包覆第二外部导体15的外周面且膜16at不粘合于第二外部导体15。图9是表示本工序的状态的图。如图9

所示,在本工序中,准备在两面未形成粘合层的膜16at,将膜16at以螺旋缠绕的方式缠绕在第二外部导体15的外周面上。此外,在不同于图9而是膜16at以纵向缠绕的方式缠绕的情况下,将膜16at以纵向缠绕的方式缠绕在第二外部导体15的外周面上。通过这样,形成内侧第二护套层16a。

84.此外,在如上述那样在内侧第二护套层16a的膜16at上设置粘合层的情况下,以膜16at的设置粘合层的面朝向外侧的方式,将膜16at缠绕在第二外部导体15的外周面上。该情况下,膜16at是粘合层所接触的部件。

85.《外侧第二护套层形成工序p4b》

86.本工序是使膜16bt包覆内侧第二护套层16a的外周面且通过粘合层而粘合于内侧第二护套层16a、从而形成外侧第二护套层16b的工序。如上述那样外侧第二护套层16b是暴露于外部的护套层,由此本工序能够理解为外露护套形成工序。本工序包括外侧第二护套层卷绕工序p4bw和外侧第二护套层粘合工序p4ba。

87.(外侧第二护套层卷绕工序p4bw)

88.本工序是将设置了粘合层16ba的膜16bt缠绕于内侧第二护套层16a的外周面的工序。图10是表示本工序的状态的图。如图10所示,在本工序中,准备设置了粘合层16ba的膜16bt,以粘合层16ba和内侧第二护套层16a接触的方式,将膜16bt以螺旋缠绕的方式缠绕在内侧第二护套层16a的外周面上。此外,在不同于图10而是膜16bt以纵向缠绕的方式缠绕的情况下,以粘合层16ba和内侧第二护套层16a接触的方式,将膜16bt以纵向缠绕的方式缠绕在内侧第二护套层16a的外周面上。通过这样,成为粘合层16ba与内侧第二护套层16a接触,且膜16bt缠绕在内侧第二护套层16a的外周面上的状态。此外,通过本工序,膜16bt经由内侧第二护套层16a、第二外部导体15以及第一护套层14而包围传感器部s的外周面。

89.此外,在如上述那样在膜16at的面上设置粘合层、且以膜16at的设置粘合层的面成为外侧的方式将膜16at缠绕在第二外部导体15的外周面上的情况下,也可以经由膜16at上的粘合层而将未设置粘合层16ba的膜16bt缠绕在内侧第二护套层16a的外周面上,也可以如上述那样,将设置了粘合层16ba的膜16bt缠绕在内侧第二护套层16a的外周面上。

90.通过这样,成为外侧第二护套层16b的膜16bt经由粘合层而缠绕于内侧第二护套层16a的外周面。

91.(外侧第二护套层粘合工序p4ba)

92.本工序是通过粘合层16ba来将外侧第二护套层16b的膜16bt粘合于内侧第二护套层16a的工序。在本工序中,将缠绕了膜16bt的内侧第二护套层16a、第二外部导体15、第一护套层14以及传感器部s在120℃以下加热,从而通过粘合层16ba将膜16bt粘合于内侧第二护套层16a。本实施方式的本工序同样地进行图7所示的外侧第一护套层粘合工序p2ba。该情况下,被加热体1a由缠绕了膜16bt的内侧第二护套层16a、第二外部导体15、第一护套层14以及传感器部s构成。该被加热体1a通过加热炉h内,从而被加热体1a被加热,并且通过加热炉h内之后的粘合层16ba凝固,从而膜16bt粘合于内侧第二护套层16a。

93.此外,对于本工序中的加热炉h内的温度、加热炉h的长度以及被加热体1a移动的速度而言,只要粘合层16ba在加热炉h内被加热至熔点以上120℃以下,则不特别限定,也可以与外侧第一护套层粘合工序p2ba中的加热炉h内的温度、加热炉h的长度以及被加热体1a移动的速度不同。

94.通过这样,外侧第二护套层16b的膜16bt通过粘合层16ba而粘合于内侧第二护套层16a,制造图1、图2所示的压电同轴传感器1。

95.此外,在如上述那样在膜16at的面上设置粘合层、且在膜16bt上未设置粘合层16ba的情况下,外侧第二护套层16b的膜16bt通过设置于膜16at的粘合层而粘合于内侧第二护套层16a。另外,当在膜16at的面上设置粘合层、且在膜16bt上也设置粘合层16ba的情况下,外侧第二护套层16b的膜16bt通过设置于膜16at的粘合层和设置在膜16bt上的粘合层16ba而粘合于内侧第二护套层16a。

96.本制造方法具备形成多个护套层的护套层形成工序。即,形成多个护套层的护套层形成工序包括内侧第一护套层形成工序p2a、外侧第一护套层形成工序p2b、内侧第二护套层形成工序p4a、以及外侧第二护套层形成工序p4b。

97.如以上说明那样,本实施方式的压电同轴传感器1的制造方法具备准备工序p1和护套层形成工序,上述准备工序p1是准备传感器部s的工序,上述护套层形成工序是形成至少一个护套层的工序,上述护套层具有以包围传感器部s的外周面的方式缠绕的带状的膜。该护套层形成工序包括形成护套层中的暴露于外部的护套层的外露护套形成工序亦即外侧第二护套层形成工序p4b。外侧第二护套层形成工序p4b包括外侧第二护套层卷绕工序p4bw和外侧第二护套层粘合工序p4ba,上述外侧第二护套层卷绕工序p4bw是将设置了由熔点为120℃以下的热塑性树脂构成的粘合层16ba的膜16bt以包围传感器部s的外周面的方式缠绕的工序,上述外侧第二护套层粘合工序p4ba是将缠绕了膜16bt的传感器部s在120℃以下加热,从而通过粘合层16ba来将膜16bt粘合于粘合层16ba所接触的部件亦即内侧第二护套层16a的工序。

98.根据这样的压电同轴传感器1的制造方法,通过120℃以下的加热来形成暴露于外部的护套层,由此能够制造能够抑制pvdf的极化的降低并抑制输出特性恶化的压电同轴传感器1。

99.另外,在本实施方式的压电同轴传感器1的制造方法中,粘合层16ba的热塑性树脂包含乙烯乙酸乙烯酯共聚物,由此能够成为熔点为120度以下的粘合层。

100.另外,本实施方式的压电同轴传感器1的制造方法具备第一护套层形成工序p2、第二外部导体形成工序p3以及第二护套层形成工序p4,上述第一护套层形成工序p2是形成包括多个护套层并包覆传感器部s的外周面的第一护套层14的工序,上述第二外部导体形成工序p3是形成包围第一护套层14的外周面的第二外部导体15的工序,上述第二护套层形成工序p4是形成包括多个护套层并包覆第二外部导体15的外周面的第二护套层16的工序。第二护套层16的最外侧的护套层亦即外侧第二护套层16b是暴露于外部的护套层。在这样的压电同轴传感器1的制造方法中,能够制造如下的压电同轴传感器1,即:第二外部导体15作为屏蔽层发挥作用,具有优异的耐噪声特性,通过第二护套层16,能够将作为屏蔽层发挥作用的第二外部导体15的外周面与外部绝缘。

101.另外,在本实施方式的压电同轴传感器1的制造方法中,第一护套层形成工序p2具有形成内侧第一护套层14a的内侧第一护套层形成工序p2a、和形成外侧第一护套层14b的外侧第一护套层形成工序p2b,上述内侧第一护套层14a包覆传感器部s的外周面且膜14at不粘合于传感器部s,上述外侧第一护套层14b包覆内侧第一护套层14a的外周面且膜14bt通过粘合层14ba而粘合于内侧第一护套层14a,外侧第一护套层形成工序p2b包括外侧第一

护套层卷绕工序p2bw和外侧第一护套层粘合工序p2ba,上述外侧第一护套层卷绕工序p2bw是将设置了粘合层14ba的膜14bt缠绕于内侧第一护套层14a的外周面的工序,上述外侧第一护套层粘合工序p2ba是将在外侧第一护套层卷绕工序p2bw中缠绕了膜14bt的内侧第一护套层14a及传感器部s在120℃以下加热,从而通过粘合层14ba来将外侧第一护套层14b的膜14bt粘合于内侧第一护套层14a的工序。根据这样的压电同轴传感器1的制造方法,能够制造如下的压电同轴传感器1,即:内侧第一护套层14a不粘合于传感器部s,由此容易引出传感器部s,外侧第一护套层14b粘合于内侧第一护套层14a,由此即使是压电同轴传感器1屈曲的情况,也抑制第一护套层14解开。另外,根据本实施方式的压电同轴传感器1的制造方法,通过120℃以下的加热来形成第一护套层14,由此能够抑制pvdf的极化的降低。

102.另外,在本实施方式的压电同轴传感器的制造方法中,第二护套层形成工序p4具有形成内侧第二护套层16a的内侧第二护套层形成工序p4a、和形成外侧第二护套层16b的外侧第二护套层形成工序p4b,上述内侧第二护套层16a包覆第二外部导体15的外周面且膜16at不粘合于第二外部导体15,上述外侧第二护套层16b是第二护套层16的最外侧的护套层,并且包覆内侧第二护套层16a的外周面且膜16bt通过粘合层16ba而粘合于内侧第二护套层16a。根据这样的压电同轴传感器1的制造方法,能够制造如下的压电同轴传感器1,即:内侧第二护套层16a不粘合于第二外部导体15,由此容易引出第二外部导体15,外侧第二护套层16b粘合于内侧第二护套层16a,由此即使是压电同轴传感器1屈曲的情况,也抑制第二护套层16解开。另外,如上述那样,根据本实施方式的压电同轴传感器1的制造方法,通过120℃以下的加热来形成第二护套层16,由此能够抑制pvdf的极化的降低。

103.以上,以实施方式为例对本实施方式进行了说明,但本发明并不限定于上述实施方式。例如,第二外部导体15及第二护套层16并非必须的结构。在压电同轴传感器1不具备第二外部导体15及第二护套层16的情况下,第一护套层14的外侧第一护套层14b是暴露于外部的护套层。因此,该情况下,对于外侧第一护套层14b而言,膜14bt通过粘合层14ba而粘合于粘合层14ba所接触的部件。膜14bt通过粘合层14ba被加热为粘合层14ba的熔点以上120℃以下而粘合于粘合层14ba所接触的部件。该部件在上述例子中为内侧第一护套层14a,但在省略内侧第一护套层14a的情况下,为传感器部s。另外,在压电同轴传感器1不具备第二外部导体15及第二护套层16的情况下,外侧第一护套层形成工序p2b成为形成暴露于外部的护套层的外露护套形成工序。

104.另外,在第一护套层14不具有内侧第一护套层14a的情况下,省略内侧第一护套层形成工序p2a,外侧第一护套层的膜14bt通过粘合层14ba而粘合于传感器部s。另外,在第一护套层14不具有外侧第一护套层14b的情况下,省略外侧第一护套层形成工序p2b。此外,该情况下,第二护套层16是必须的结构。

105.另外,在第二护套层16不具有内侧第二护套层16a的情况下,省略内侧第二护套层形成工序p4a,外侧第二护套层的膜16bt通过粘合层16ba而粘合于第二外部导体15。此外,在压电同轴传感器1具备第二护套层16的情况下,外侧第二护套层16b是必须的结构。

106.以下,举出实施例及比较例来对本发明的内容更加具体地进行说明,但本发明并不限定于此。

107.(实施例1)

108.按与图1、图2所示的压电同轴传感器1大体同样的结构,制造出长度为100cm的压

电同轴传感器。首先,与上述准备工序p1大体同样地准备传感器部s。作为中心导体11,使用由直径大体为0.05mm的7根软铜线构成且外径大体为0.15mm的绞线。高分子压电体层12与图1、图2不同,是将由pvdf构成的带状的膜在中心导体11的外周面上盘绕为螺旋状的结构。此时,以膜的一部分重叠为两层的方式缠绕该膜。高分子压电体层12的外径为0.3mm。第一外部导体13是将直径为0.03mm的多根镀锡软铜合金线在高分子压电体层12的外周面上盘绕为螺旋状的结构。第一外部导体13的外径为0.36mm。通过这样,准备传感器部s。

109.接下来,与上述第一护套层形成工序p2同样地,通过内侧第一护套层14a和外侧第一护套层14b形成第一护套层14。首先,在内侧第一护套层形成工序p2a中,形成内侧第一护套层14a。内侧第一护套层14a通过将由聚对苯二甲酸乙二醇酯(pet)构成的膜14at在第一外部导体13的外周面上盘绕为螺旋状而形成。此时,以膜14at的一部分重叠为两层的方式缠绕膜14at。内侧第一护套层14a的外径为0.38mm。接下来,与外侧第一护套层形成工序p2b同样地,形成外侧第一护套层14b。与外侧第一护套层卷绕工序p2bw同样地,外侧第一护套层14b通过将在一面设置有粘合层14b且由pet构成的膜14bt在内侧第一护套层14a的外周面上盘绕为螺旋状而形成。此时,以膜14bt的一部分重叠为两层的方式缠绕膜14bt。外侧第一护套层14b的外径为0.39mm。此外,粘合层14ba由包含eva的热塑性树脂构成。之后,与外侧第一护套层粘合工序p2ba同样地,通过粘合层14ba而将外侧第一护套层14b的膜14bt粘合于内侧第一护套层14a。此时,加热炉h的设定温度为120℃,加热炉的长度为1.1m,被加热体1a的线速度为3m/min。

110.接下来,通过第二外部导体形成工序p3形成第二外部导体15。第二外部导体15是将直径为0.03mm的多根镀锡软铜合金线在第一护套层14的外周面上盘绕为螺旋状的结构。第二外部导体15的外径为0.45mm。

111.接下来,与上述第二护套层形成工序p4同样地,通过内侧第二护套层16a和外侧第二护套层16b形成第二护套层16。首先,在内侧第二护套层形成工序p4a中,形成内侧第二护套层16a。内侧第二护套层16a通过将由pet构成的膜16at在第二外部导体15的外周面上盘绕为螺旋状而形成。此时,以膜16at的一部分重叠为两层的方式缠绕膜16at。内侧第二护套层16a的外径为0.47mm。接下来,与外侧第二护套层形成工序p4b同样地,形成外侧第二护套层16b。与外侧第二护套层卷绕工序p4bw同样地,外侧第二护套层16b通过将在一面设置有粘合层16ba且由pet构成的膜16bt在内侧第二护套层16a的外周面上盘绕为螺旋状而形成。此时,以膜16bt的一部分重叠为两层的方式缠绕膜16bt。外侧第二护套层16b的外径为0.54mm。此外,粘合层16ba由包含eva的热塑性树脂构成。之后,与外侧第二护套层粘合工序p4ba同样地,通过粘合层16ba而将外侧第二护套层16b的膜16bt粘合于内侧第二护套层16a。此时,加热炉h的设定温度为120℃,加热炉的长度为1.1m,被加热体1a的线速度为3m/min。

112.(比较例1)

113.除由丙烯酸系热塑性树脂构成外侧第一护套层14b的粘合层14ba及外侧第二护套层16b的粘合层16ba以外,与实施例1同样地,制造出压电同轴传感器。该热塑性树脂的熔点为130℃。

114.(比较例2)

115.除由聚酯系热塑性树脂构成外侧第一护套层14b的粘合层14ba及外侧第二护套层

16b的粘合层16ba、并将外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度设为150℃以外,与实施例1同样地,制造出压电同轴传感器。该热塑性树脂的熔点为140℃。

116.(比较例3)

117.除由聚酰胺系热塑性树脂构成外侧第一护套层14b的粘合层14ba及外侧第二护套层16b的粘合层16ba、并将外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度设为160℃以外,与实施例1同样地,制造出压电同轴传感器。该热塑性树脂的熔点为150℃。

118.实施例1的外侧第二护套层16b以充分的强度粘合,无法简单地剥下外侧第二护套层16b。

119.比较例1的外侧第二护套层16b未以充分的强度粘合,外侧第二护套层16b被简单地剥下。此外,即使将比较例1的外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度提升到170℃,也是同样的结果。

120.比较例2的外侧第二护套层16b以充分的强度粘合,无法简单地剥下外侧第二护套层16b。此外,在将比较例2的外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度设为120℃的情况下,膜14bt、16bt未粘合。

121.比较例3的外侧第二护套层16b以充分的强度粘合,无法简单地剥下外侧第二护套层16b。此外,在将比较例3的外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度设为120℃的情况下,膜14bt、16bt未粘合。

122.接下来,对实施例1、比较例1~3各自的压电同轴传感器遍及10mm长度地从侧面以按压压力10n施加外力。将此时在中心导体11与第一外部导体13之间产生的电压增大为20倍并测量。其结果是,对于由实施例1、比较例1~3的压电同轴传感器产生的电压而言,实施例1、比较例1为180mv,比较例2为50mv,比较例3为10mv。

123.接下来,改变外侧第一护套层粘合工序p2ba及外侧第二护套层粘合工序p4ba中的加热炉h的设定温度,制造出与实施例1同样的结构的压电同轴传感器。接下来,对制造出的各个压电同轴传感器遍及10mm长度地从侧面以按压压力10n施加外力,将在中心导体11与第一外部导体13之间产生的电压增大为20倍并测量。在图11中示出该结果。

124.图11是表示使加热炉h的设定温度变化为100℃、110℃、120℃、130℃、140℃时与压电同轴传感器所产生的电压的测量结果之间的关系的图。如图11所示,可知若加热炉的设定温度为120℃以下,则是充分高的电压。

125.如上所述,根据本发明的压电同轴传感器的制造方法,能够制造抑制输出特性恶化的压电同轴传感器,本发明的压电同轴传感器能够通过120℃以下的加热来制造,由此能够成为抑制输出特性恶化的压电同轴传感器。

126.如以上说明那样,根据本发明,提供一种抑制输出特性恶化的压电同轴传感器以及压电同轴传感器的制造方法,期待在设备的测量等领域进行利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1