一种多极耳卷绕型锂离子电池极耳位置精确定位设备的制作方法

1.本发明涉及锂电池生产技术领域,具体来说,涉及一种多极耳卷绕型锂离子电池极耳位置精确定位设备。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。

3.卷绕型锂电池在生产过程中需要用到电池包装机,电池包装机在对电池进行包装时需要对极耳进行定位,而现有技术中的极耳定位装置不便于对极耳进行固定,且不便于对定位后的极耳进行位置的精确调节,从而导致包装时极耳出现错位,进而影响电池的生产质量

技术实现要素:

4.本发明的技术任务是针对以上不足,提供一种多极耳卷绕型锂离子电池极耳位置精确定位设备,不仅方便对电池的极耳进行安装固定,避免包装时出现错位,而且方便对固定的极耳进行多方位调节,因此保证了极耳精确定位,从而提高了电池的生产质量,来解决上述问题。

5.本发明的技术方案是这样实现的:

6.一种多极耳卷绕型锂离子电池极耳位置精确定位设备,包括:

7.基座、转动机构、调节机构以及安装机构,所述转动机构安装在所述基座的顶部,所述调节机构安装在所述转动机构的顶部,所述安装机构安装在所述调节机构的顶部;

8.其中,所述转动机构包括固定连接在所述基座顶部的机壳,所述机壳内壁底部的中心处通过安装轴承转动安装有支撑轴,所述支撑轴的顶部活动贯穿所述机壳设置,并延伸至所述机壳的上方,位于所述机壳内部的支撑轴上固定连接有第一锥形齿轮,所述机壳的侧面转动连接有旋转轴,所述机壳的侧面且对应所述旋转轴的位置转动安装有与所述旋转轴相适配的滚珠轴承,所述旋转轴靠近所述第二锥形齿轮的一端固定连接有与所述第一锥形齿轮相适配的第二锥形齿轮;

9.其中,所述调节机构包括固定连接在所述支撑轴顶部的旋转座,所述旋转座顶部的一侧固定连接有第一安装板,所述旋转座顶部的另一侧固定连接有第二安装板,所述第一安装板与所述第二安装板之间设置有螺纹轴,且所述螺纹轴的一端通过滚珠轴承与所述第一安装板转动连接,所述螺纹轴的另一端通过滚珠轴承与所述第二安装板转动连接,所述螺纹轴上安装有与所述螺纹轴相适配的螺纹套,且所述螺纹套的内壁上开设有与所述螺纹轴相互啮合的内螺纹,所述螺纹套的顶部固定连接有安装座,所述螺纹轴上还固定连接有从动齿轮,所述第二安装板上转动连接有操作杆,且所述第二安装板对应所述操作杆的位置安装有与所述操作杆相匹配的滚珠轴承,所述操作杆靠近所述从动齿轮的一端固定连

接有与所述从动齿轮相适配的主动齿轮;

10.其中,所述安装机构由安装壳、安装在所述安装壳内壁上的若干个夹紧组件以及套设若干个所述夹紧组件上的安装组件构成;

11.其中,所述夹紧组件包括固定连接在所述安装壳内壁上的安装架,所述安装架上固定连接有连接轴,所述连接轴上转动连接有转块,所述转块的底部固定连接有连接块,所述连接块的侧面固定连接有连接弹簧,且所述连接弹簧的另一端与所述安装壳的内壁固定连接,所述转块的顶部固定连接有弧形夹板,所述弧形夹板的表面开设有外螺纹;

12.其中,所述安装组件包括安装圈,所述安装圈的内壁上开设有与所述外螺纹相互啮合的内螺纹,且所述安装圈通过所述内螺纹螺纹安装在若干个所述弧形夹板上,所述安装圈的两侧均固定连接有扳动把手。

13.作为优选,所述转动机构的顶部且对应所述调节机构的位置还安装有限位机构;

14.其中,所述限位机构由固定组件以及安装在所述固定组件上的转动组件构成;

15.其中,所述固定组件包括固定环,所述固定环的内壁上开设有环形滑槽,所述固定环的底部固定连接有等距离排列的安装杆,且所述固定环的底部通过若干个所述安装杆固定连接在所述机壳的顶部;

16.其中,所述转动组件包括滑动连接在所述环形滑槽内壁上的限位圈,所述限位圈顶部的两侧均固定连接有连接杆,且所述限位圈的顶部通过两个所述连接杆固定连接在所述旋转座的底部。

17.作为优选,所述限位圈的边缘处设置有等距离排列的若干个限位滚珠,且所述限位滚珠靠近所述环形滑槽的一侧与所述环形滑槽的内壁滚动连接。

18.作为优选,所述第二锥形齿轮与所述第一锥形齿轮通过相匹配的齿牙啮合,且所述第二锥形齿轮的齿牙数远小于所述第一锥形齿轮齿牙数。

19.作为优选,所述主动齿轮与所述从动齿轮之间通过相匹配的齿牙啮合,且所述主动齿轮的齿牙数远小于所述从动齿轮的齿牙数。

20.作为优选,所述转动机构还包括转动安装在所述旋转轴上的轴承套,所述轴承套的底部固定连接有限位杆,且所述轴承套的底部通过限位杆固定连接在所述机壳上。

21.作为优选,所述转动机构还包括固定连接在所述旋转轴端部的第一转盘,且所述第一转盘侧面的顶部固定连接有第一转动把手。

22.作为优选,所述调节机构还包括固定连接在所述操作杆端部的第二转盘,且所述第二转盘侧面的底部固定连接有第二转动把手。

23.作为优选,所述调节机构还包括固定连接在所述第一安装板与所述第二安装板之间的两个限位滑杆,两个所述限位滑杆上均滑动连接有对称设置的限位滑套,且所述限位滑套的顶部通过连杆与所述安装座的底部固定连接。

24.作为优选,所述夹紧组件还包括固定连接在所述弧形夹板内壁上的防滑夹紧垫。

25.与现有技术相比,本发明的优点和积极效果在于:

26.1、本发明,设置的转动机构由机壳、安装轴承、支撑轴、第一锥形齿轮、旋转轴以及第二锥形齿轮构成,通过转动旋转轴,从而带动第二锥形齿轮转动,并在第一锥形齿轮的齿牙啮合作用下,带动支撑轴进行转动,因此便于对安装固定的极耳进行周向转动;

27.2、本发明,设置的调节机构由旋转座、第一安装板、第二安装板、螺纹轴、螺纹套、

安装座、从动齿轮、操作杆以及主动齿轮构成,通过操作杆转动主动齿轮,并在从动齿轮的齿牙啮合作用下,能够带动螺纹轴转动,因此可以在螺纹套的螺纹啮合作用下,对安装固定的极耳进行横向位置调节;

28.3、本发明,设置的安装机构由安装壳、夹紧组件以及安装组件构成,通过转动安装圈,能够在内螺纹以及多个外螺纹之间的螺纹啮合作用下,利用多个弧形夹板对极耳进行便捷安装以及稳固定位。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

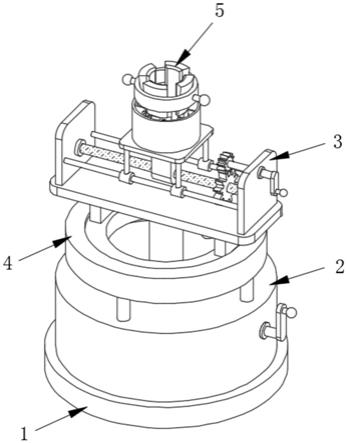

30.图1是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备的结构示意图;

31.图2是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中转动机构的结构示意图;

32.图3是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中调节机构的结构示意图;

33.图4是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中限位机构的结构示意图;

34.图5是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中限位机构的剖面结构示意图;

35.图6是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中固定组件的结构示意图;

36.图7是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中转动组件的结构示意图;

37.图8是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中安装机构的结构示意图;

38.图9是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中夹紧组件的结构示意图;

39.图10是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中夹紧组件的另一视角的结构示意图;

40.图11是根据本发明实施例的多极耳卷绕型锂离子电池极耳位置精确定位设备中安装组件的结构示意图。

41.图中:

42.1、基座;2、转动机构;3、调节机构;4、限位机构;5、安装机构;

43.201、机壳;202、安装轴承;203、支撑轴;204、第一锥形齿轮;205、旋转轴;2051、轴承套;2052、限位杆;2053、第一转盘;206、第二锥形齿轮;

44.301、旋转座;302、第一安装板;303、第二安装板;304、螺纹轴;305、螺纹套;306、安

装座;3061、限位滑杆;3062、限位滑套;3063、连杆;307、从动齿轮;308、操作杆;3081、第二转盘;309、主动齿轮;

45.401、固定组件;402、转动组件;

46.4011、固定环;4012、环形滑槽;4013、安装杆;

47.4021、限位圈;40211、限位滚珠;4022、连接杆;

48.501、安装壳;502、夹紧组件;503、安装组件;

49.5021、安装架;5022、连接轴;5023、转块;5024、连接块;5025、连接弹簧;5026、弧形夹板;50261、防滑夹紧垫;5027、外螺纹;

50.5031、安装圈;5032、内螺纹。

具体实施方式

51.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

52.下面结合附图和具体实施例对本发明作进一步说明。

53.实施例1

54.如图1-11所示,根据本发明实施例的一种多极耳卷绕型锂离子电池极耳位置精确定位设备,包括基座1、转动机构2、调节机构3以及安装机构5,所述转动机构2安装在所述基座1的顶部,所述调节机构3安装在所述转动机构2的顶部,所述安装机构5安装在所述调节机构3的顶部;

55.其中,所述转动机构2包括固定连接在所述基座1顶部的机壳201,所述机壳201内壁底部的中心处通过安装轴承202转动安装有支撑轴203,所述支撑轴203的顶部活动贯穿所述机壳201设置,并延伸至所述机壳201的上方,位于所述机壳201内部的支撑轴203上固定连接有第一锥形齿轮204,所述机壳201的侧面转动连接有旋转轴205,所述机壳201的侧面且对应所述旋转轴205的位置转动安装有与所述旋转轴205相适配的滚珠轴承,所述旋转轴205靠近所述第二锥形齿轮206的一端固定连接有与所述第一锥形齿轮204相适配的第二锥形齿轮206;

56.其中,所述调节机构3包括固定连接在所述支撑轴203顶部的旋转座301,所述旋转座301顶部的一侧固定连接有第一安装板302,所述旋转座301顶部的另一侧固定连接有第二安装板303,所述第一安装板302与所述第二安装板303之间设置有螺纹轴304,且所述螺纹轴304的一端通过滚珠轴承与所述第一安装板302转动连接,所述螺纹轴304的另一端通过滚珠轴承与所述第二安装板303转动连接,所述螺纹轴304上安装有与所述螺纹轴304相适配的螺纹套305,且所述螺纹套305的内壁上开设有与所述螺纹轴304相互啮合的内螺纹,所述螺纹套305的顶部固定连接有安装座306,所述螺纹轴304上还固定连接有从动齿轮307,所述第二安装板303上转动连接有操作杆308,且所述第二安装板303对应所述操作杆308的位置安装有与所述操作杆308相匹配的滚珠轴承,所述操作杆308靠近所述从动齿轮307的一端固定连接有与所述从动齿轮307相适配的主动齿轮309;

57.其中,所述安装机构5由安装壳501、安装在所述安装壳501内壁上的若干个夹紧组件502以及套设若干个所述夹紧组件502上的安装组件503构成;

58.其中,所述夹紧组件502包括固定连接在所述安装壳501内壁上的安装架5021,所述安装架5021上固定连接有连接轴5022,所述连接轴5022上转动连接有转块5023,所述转块5023的底部固定连接有连接块5024,所述连接块5024的侧面固定连接有连接弹簧5025,且所述连接弹簧5025的另一端与所述安装壳501的内壁固定连接,所述转块5023的顶部固定连接有弧形夹板5026,所述弧形夹板5026的表面开设有外螺纹5027;

59.其中,所述安装组件503包括安装圈5031,所述安装圈5031的内壁上开设有与所述外螺纹5027相互啮合的内螺纹5032且所述安装圈5031通过所述内螺纹5032螺纹安装在若干个所述弧形夹板5026上,所述安装圈5031的两侧均固定连接有扳动把手。

60.通过采用上述技术方案,不仅方便对电池的极耳进行安装固定,避免包装时出现错位,而且方便对固定的极耳进行多方位调节,因此保证了极耳精确定位,从而提高了电池的生产质量;

61.其中,转动机构2由机壳201、安装轴承202、支撑轴203、第一锥形齿轮204、旋转轴205以及第二锥形齿轮206构成,通过转动旋转轴205,从而带动第二锥形齿轮206转动,并在第一锥形齿轮204的齿牙啮合作用下,带动支撑轴203进行转动,因此便于对安装固定的极耳进行周向转动;

62.其中,调节机构3由旋转座301、第一安装板302、第二安装板303、螺纹轴304、螺纹套305、安装座306、从动齿轮307、操作杆308以及主动齿轮309构成,通过操作杆308转动主动齿轮309,并在从动齿轮307的齿牙啮合作用下,能够带动螺纹轴304转动,因此可以在螺纹套305的螺纹啮合作用下,对安装固定的极耳进行横向位置调节;

63.其中,安装机构5由安装壳501、夹紧组件502以及安装组件503构成,通过转动安装圈5031,能够在内螺纹5032以及多个外螺纹5027之间的螺纹啮合作用下,利用多个弧形夹板5026对极耳进行便捷安装以及稳固定位。

64.实施例2

65.如图1-11所示,本实施例与实施例1的不同之处在于,所述转动机构2的顶部且对应所述调节机构3的位置还安装有限位机构4;

66.其中,所述限位机构4由固定组件401以及安装在所述固定组件401上的转动组件402构成;

67.其中,所述固定组件401包括固定环4011,所述固定环4011的内壁上开设有环形滑槽4012,所述固定环4011的底部固定连接有等距离排列的安装杆4013,且所述固定环4011的底部通过若干个所述安装杆4013固定连接在所述机壳201的顶部;

68.其中,所述转动组件402包括滑动连接在所述环形滑槽4012内壁上的限位圈4021,所述限位圈4021顶部的两侧均固定连接有连接杆4022,且所述限位圈4021的顶部通过两个所述连接杆4022固定连接在所述旋转座301的底部,所述限位圈4021的边缘处设置有等距离排列的若干个限位滚珠40211,且所述限位滚珠40211靠近所述环形滑槽4012的一侧与所述环形滑槽4012的内壁滚动连接。

69.通过采用上述技术方案,调节机构3起到限位作用,增加了调节机构3转动调节时的稳定性。

70.实施例3

71.如图1-11所示,本实施例与实施例2的不同之处在于,所述第二锥形齿轮206与所

述第一锥形齿轮204通过相匹配的齿牙啮合,且所述第二锥形齿轮206的齿牙数远小于所述第一锥形齿轮204齿牙数,所述主动齿轮309与所述从动齿轮307之间通过相匹配的齿牙啮合,且所述主动齿轮309的齿牙数远小于所述从动齿轮307的齿牙数。

72.通过采用上述技术方案,使得夹紧固定的极耳,在位置调节时精准度更高。

73.实施例4

74.如图1-11所示,本实施例与实施例3的不同之处在于,所述转动机构2还包括转动安装在所述旋转轴205上的轴承套2051,所述轴承套2051的底部固定连接有限位杆2052,且所述轴承套2051的底部通过限位杆2052固定连接在所述机壳201上。

75.通过采用上述技术方案,对旋转轴205起到限位作用,增加了旋转轴205转动的稳定性。

76.实施例5

77.如图1-11所示,本实施例与实施例4的不同之处在于,所述转动机构2还包括固定连接在所述旋转轴205端部的第一转盘2053,且所述第一转盘2053侧面的顶部固定连接有第一转动把手,所述调节机构3还包括固定连接在所述操作杆308端部的第二转盘3081,且所述第二转盘3081侧面的底部固定连接有第二转动把手。

78.通过采用上述技术方案,方便对旋转轴205以及操作杆308进行转动,因此提高了对极耳位置调节的便捷性。

79.实施例6

80.如图1-11所示,本实施例与实施例5的不同之处在于,所述调节机构3还包括固定连接在所述第一安装板302与所述第二安装板303之间的两个限位滑杆3061,两个所述限位滑杆3061上均滑动连接有对称设置的限位滑套3062,且所述限位滑套3062的顶部通过连杆3063与所述安装座306的底部固定连接。

81.通过采用上述技术方案,对安装座306起到限位作用,增加了安装座306位置调整的稳定性。

82.实施例7

83.如图1-11所示,本实施例与实施例6的不同之处在于,所述夹紧组件502还包括固定连接在所述弧形夹板5026内壁上的防滑夹紧垫50261。

84.通过采用上述技术方案增加了弧形夹板5026对极耳夹紧固定的稳定性。

85.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

86.在实际应用时,将待夹紧固定的极耳放置在若干个弧形夹板5026之间,然后转动安装圈5031,在安装圈5031内壁上的内螺纹5032与弧形夹板5026上的外螺纹5027之间的相互作用下,使得安装圈5031向上移动,从而可以将若干个弧形夹板5026向内侧挤压,进而实现对极耳的稳固固定;通过操作杆308转动主动齿轮309,并在主动齿轮309与从动齿轮307之间的齿牙啮合作用下,带动螺纹轴304转动,因此可以带动螺纹套305进行移动,进而可以带动安装机构5上固定的极耳进行横向位置的调节,同时,通过旋转轴205转动第二锥形齿轮206,在第二锥形齿轮206以及第一锥形齿轮204之间的齿牙啮合作用下,能够带动支撑轴203进行转动,因此可以带动安装机构5上固定的极耳转动,并在转动机构2的配合作用下,实现对极耳的多方位调节定位。

87.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1