袋状壳体的制作方法

1.本发明涉及一种电池的袋状壳体(pouch-)以及一种电池和一种用于制造电池的方法。

背景技术:

2.机动车越来越多地至少部分地通过电动机驱动,因此它们被设计为电动车辆或混合动力车辆。由多个单独的电池模块组成的高压电池通常用于为电动机供电。电池模块大多彼此结构相同并且彼此串联和/或并联电连接,使得施加在高压电池上的电压等于每个电池模块提供的电压的数倍。每个电池模块又包括多个电池,这些电池通常布置在共同的壳体中并且彼此串联和/或并联电连接。

3.每个电池又通常包括多个电池单元(batteriezellen),这些电池单元也称为原电池。这些电池单元分别具有两个电极,即阳极和阴极,以及布置在这两个电极之间的隔板和具有可自由移动的电荷载体的电解质。例如,液体被用作这样的电解质。在备选方案中,电池设计为固态电池并且电解质以固体形式存在。

4.构成电池的电极的阳极和阴极通常包括用作集流体的载体。在载体上通常固定有活性材料,该活性材料是施加在载体上的层的组成部分。在这种情况下,电解质可以已经存在于层中,或者事后引入电解质。但至少活性材料适合用于接收工作离子、例如锂离子。根据作为阳极或阴极的用途,使用用于载体的其它不同的材料和层的不同类型的材料。

5.为了保护电池单元,它们通常布置在电池的壳体中。电解液还被壳体保护免受环境影响。在一种实施方式中,壳体由实心金属制成,这提供了相对高水平的保护。但这增加了电池的体积和重量。由于机动车中的电池通常由其它构件、例如电池模块的壳体包围并且因此受到保护,因此可以使电池的壳体相对轻量化并且为此使用所谓的袋状壳体(或者说软包壳体)。对于袋状壳体,壳体由金属膜制成。因此减少了保护,但仍然可以将电池的电池单元作为一个共同的结构单元移动和装配,这简化了再加工。

6.在一种实施方式中,袋状壳体的金属膜按包装的样式直接包裹在电池单元周围,其中,金属膜被多次折叠。在这种情况下,金属膜可能在折叠位置的区域中受到过大的应力,从而空气可以灌入那里并且电解质可能在那里泄漏。在备选实施方式中存在两个外壳,这两个外壳由金属膜通过深冲制成。外壳在边缘侧彼此连接,并且各个单独的电池单元被封入外壳中。但因为金属膜由于重量原因仅具有相对较小的厚度,所以深冲时的最大深度受到限制,因此布置在这种袋状壳体内的电池单元的体积也受到限制。因此,这种电池的能量密度降低。由于袋状壳体的限制,电池的设计自由度也降低。

技术实现要素:

7.本发明所要解决的技术问题在于,提供电池的特别合适的袋状壳体、特别合适的电池和特别合适的用于制造电池的方法,其中,有利地提高能量密度和/或增加设计自由度。

8.该技术问题按照本发明在袋状壳体方面通过权利要求1的特征解决,在电池方面通过权利要求8的特征解决并且在方法方面通过权利要求9的特征解决。有利的扩展设计和设计方案是相应的从属权利要求的技术方案。

9.袋状壳体在按规定的状态下是电池的组成部分。袋状壳体适用于此,尤其为此提供和设置。电池又有利地包括至少两个电极,即阳极和阴极以及布置在阳极和阴极之间的隔板。电池单元通过两个电极和隔板适当地形成,并且电池具有多个这样的电池单元,这些电池单元分别通过另外的隔板或其它元件相互贴靠并且优选地彼此堆叠。在此,一个或多个电池单元优选由袋状壳体包围并且因此至少部分地受到保护。

10.在按规定的状态下,电池优选地是机动车的组成部分。电池适用于此,尤其为此提供和设置。在按规定的状态下,电池例如是机动车的能量存储器的组成部分,该能量存储器具有多个这样的电池。在这种情况下,电池优选地被分成多个电池模块,这些电池模块又在结构上彼此相同。电池尤其布置在能量存储器或相应的电池模块的壳体中并且彼此并联和/或串联电连接。施加在能量存储器/电池模块上的电压因此是由每个电池提供的电压的数倍。适宜地,全部电池在此在结构上彼此相同,这简化了制造。能量存储器的壳体或相应电池模块的壳体优选地由金属制成,例如钢、例如不锈钢,或铝合金。例如,压铸过程用于制造。尤其地,能量存储器或相应电池模块的壳体设计为封闭的。适宜地,将接口引入能量存储器或相应电池模块的壳体中,该接口构成能量存储器/电池模块的连接端。接口在此与电池电接触,因此只要将相应的插头插在连接端上,就可以从能量存储器外部从电池中获取电能和/或输入电能。

11.机动车优选地在陆地上运行并且优选地具有多个车轮,其中至少一个车轮、优选多个或全部车轮通过驱动装置被驱动。适合地,这些车轮中的一个车轮、优选多个轮子设计为可控制的。因此,机动车可以不依赖于特定的车道、例如轨道等移动。在这种情况下,适宜地可以将机动车基本上任意地定位在尤其由沥青、焦油或混凝土制成的车道上。机动车例如是商用车、例如货车(lkw)或公共汽车。但特别优选地,机动车是轿车(pkw)。

12.机动车适宜地借助于驱动装置移动。例如,驱动装置、尤其主驱动装置至少部分设计为电气的,并且机动车例如是电动车辆。电动机例如借助于能量存储器运行,该能量存储器适合地设计为高压电池。通过高压电池适宜地提供直流电压,其中,该电压例如处于200v至800v之间并且例如基本上为400v。优选地,在能量存储器和电动机之间设置有电气的变流器,通过该变流器来调节对电动机的供电。在一种备选方案中,驱动装置还具有内燃机,从而机动车设计为混合动力机动车。在一种备选方案中,机动车的低压车载电网通过能量存储器供电,并且通过能量存储器尤其提供12v、24v或48v的直流电压。

13.在另一备选方案中,电池是陆地运输车辆、工业设施、手持设备如工具、尤其蓄电池螺丝刀之类的组成部分。在另一备选方案中,电池是能量供应装置的组成部分并且在那里例如用作所谓的缓冲电池。在另一备选方案中,电池是便携式设备、例如便携式移动电话或其它可穿戴设备的组成部分。也可以在野营区域、模型建造区域或针对其它户外活动使用这种电池。

14.袋状壳体具有由第一金属膜制成的中间部件。第一金属膜在此由金属制成并且在由其制造中间部件之前例如具有基本上呈二维的构造。尤其地,第一金属膜的厚度小于0.1mm。中间部件设计为空心柱体形并且尤其通过折叠或弯曲第一金属膜而制成。在此,第

一金属膜适宜地呈矩形,这使制造变得容易。中空柱体形的中间部件的横截面例如是任意的并且例如呈圆形、矩形或者适应于可能的布置在袋状壳体内的电池单元的几何形状。尤其地,为了制造中间部件,将第一金属膜的两个相对置的边缘彼此叠置,从而形成重叠部。适宜地将这两个边缘彼此固定,这增加了稳定性。

15.中空柱体形的中间部件因此具有柱体轴线和两个端侧,这两个端侧位于中间部件的相对置的端部处并且垂直于柱体轴线。这两个端侧分别通过侧部件封闭。优选地,两个侧部件优选地以流体密封的方式固定在中间部件上。因此避免了流体流入和/或从其中流出。例如,这些侧部件与中间部件焊接或粘贴。尤其地,内部容积由中间部件和两个端侧完全包围,该内部容积尤其以流体密封的方式与袋状壳体的周围环境隔开。

16.两个侧部件分别由第二金属膜制成。在此,第二金属膜例如由与第一金属膜相同的材料和/或以相同的类型和方式制成,或者由不同的材料制成。在制造侧部件之前,第二金属膜尤其基本上二维地设计和/或具有小于0.1mm的厚度。两个侧部件由相应的第二金属膜通过深冲制成。两个侧部件因此具有底部和边缘,该边缘适宜地基本上垂直于相应的底部延伸。两个侧部件的相应底部适当地布置成垂直于中间部件的柱体轴线。尤其地,两个侧部件设计为碗状。例如,两个侧部件设计为在结构上彼此相同、镜像反转的或彼此完全不同。

17.由于制造为深冲件,在这两个侧部件中不存在折叠处或其它过大的机械应力,因此侧部件分别具有较高的坚固性。在此也可以任意地调整侧部件的形状和因此中间部件的横截面,因此袋状壳体的设计自由度被提高。两个侧部件相对彼此的距离在此不是基于第二金属膜的规格和第二金属膜的最大深冲深度给定,而是基于中间部件的高度、即中间部件沿其沿柱体轴线的尺寸给定。中间部件的高度可以基本上任意地选择,从而又存在较大的设计自由度。也可以在袋状壳体内布置较多的电池单元或电池的其它构件,并且最大限度地能布置在袋状壳体中的元件的数量不由袋状壳体预先确定。因此,对于所述电池可以将袋状壳体占总体积/总重量的体积份额和/或重量份额选择为较小,因此电池的能量密度增加。此外可以独立于中间部件制造侧部件,这简化了制造。此外,对于袋状壳体,不需要将第二金属膜较复杂地翻折在其自身上或者对其进行其它处理,因此生产时间被缩短。也不存在会降低袋状壳体的坚固性的折叠位置。

18.例如,第一金属膜的金属与第二金属膜的金属不同。例如,制造两个金属膜中的至少一个的金属是镁或钢。但特别优选地,两个金属膜中的至少一个、优选两个金属膜由铝制成,并且因此第一金属膜和第二金属膜是铝膜。以此方式,袋状壳体的重量进一步减轻。

19.例如,边缘在中间部件的周侧部分地包围该中间部件。但特别优选地,边缘在周侧被中间部件包围并且适宜地直接尤其分段地贴靠在中间部件上。换言之,在边缘和中间部件之间形成重叠部。因此,由于深冲而具有减小的厚度的边缘通过中间部件从外部例如在周侧被保护,这增加了坚固性。由于重叠部,密封性也增加。侧部件的边缘优选地完全被中间部件包围,这进一步增加了坚固性。

20.例如,两个侧部件的底部布置在中间部件的端侧的平面内,使得边缘伸入到中间部件的内部。因此,通过袋状壳体封闭的容积较大。但特别优选地,两个侧部件的底部相对于各自的边缘偏移到中间部件的内部,使得两个侧部件的两个底部朝向彼此偏移并且完全由中间部件包围。在此尤其地,侧部件的边缘的棱边与中间部件在端侧处的相应棱边齐平。

因此,底部通过中间部件被保护,更确切地说在中间部件的端侧例如由于错误操作而受损的情况下。在此,由于边缘和中间部件之间存在重叠部,因此由两个侧部件和中间部件包围的容积仍然以流体密封的方式与周围环境隔开。

21.尤其地,中间部件和侧部件相互密封,从而可靠地避免异物进入袋状壳体。以这种方式也存在流体密封。特别优选地,为此第一和第二金属膜在其分别直接彼此机械贴靠的区域中配设有能密封的第一塑料涂层。借此尤其实现侧部件与中间部件的密封。适宜地同样借助于第一塑料涂层实现中间部件在其可能的重叠部的区域中的密封。为了实现密封,在侧部件已与中间部件连接之后,适宜地至少部分地加热第一塑料涂层,例如加热整个袋状壳体。

22.例如,第一金属膜和第二金属膜之间的第一塑料涂层是不同的,或者适宜地两者是相同的。优选地,在此在将侧部件与中间部件连接之前就已经施加第一塑料涂层,从而简化了制造。例如,第一和第二金属膜、即中间部件和侧部件仅在发生直接的机械贴靠的区域中配设有第一塑料涂层。因此,材料需求相对较低。但特别优选地,第一和第二金属膜、即中间部件和侧部件分别在其侧整面地配设有第一塑料涂层。尤其地,中间部件在其内侧完全配设有第一塑料涂层。适宜地,尤其如果边缘在周侧被中间部件包围,则两个侧部件在其外侧配设有第一塑料涂层。以这种方式简化了生产。也因此提供公差补偿,例如当将一个侧部件不精确地相对于中间部件定位时。但在此通过第一塑料涂层仍实现侧部件和中间部件之间的紧密密封。

23.例如,两个金属膜之间的第一塑料涂层不同。但特别优选地,分别使用相同的材料来制造第一塑料涂层。尤其地,第一塑料涂层由聚丙烯制成,从而第一塑料涂层是聚丙烯涂层。因此简化了加工、尤其密封,其中可以实现流体密封的设施。

24.特别优选地,中间部件和侧部件在外侧配设有第二塑料涂层,其中,中间部件的第二塑料涂层和侧部件的第二塑料涂层不同。但特别优选地,对于中间部件和侧部件分别使用相同的第二塑料涂层。第二塑料涂层尤其是聚酰胺涂层,和/或通过第二塑料涂层提高了坚固性并且保护相应的金属膜的金属免受环境影响和损坏。

25.尤其地,侧部件在其一侧上完全配设有第二塑料涂层。第一金属膜例如在两侧之一上完全配设有第二塑料涂层。但特别优选地,该侧的一个边缘不含第二塑料涂层,并且第一塑料涂层适宜地存在于此处。在该区域中尤其建立中间部件的重叠部。因此,对于第二塑料涂层不需要使用这样的材料,借助于该材料能够实现流体密封的连接。例如,第二塑料涂层在端侧连接在中间部件上之后才被施加,从而提供了相对坚固的袋状壳体。作为此的备选方案,第一和/或第二金属膜在制造中间部件或侧部件之前就已经配设有第二塑料涂层,这简化了制造。

26.中间部件的横截面适当地为矩形并且例如为正方形。以此方式简化了多个电池的存储和相互连接。尤其地,横截面不是正方形,但是矩形,使得中间部件有两个纵侧和两个窄侧。以此方式能够将可能的电极相对有效率地布置在袋状壳体内。在这种情况下,中间部件的重叠部例如位于两个纵侧之一上。但特别优选地,第一金属膜的重叠部位于两个窄侧之一上。在这种情况下,整个窄侧尤其设计为双层的,因此存在相对较大的密封面。作为此的备选方案,窄侧的仅一部分设计为重叠的,从而降低了材料需求。由于重叠部位于窄侧上,因此减少了袋状壳体的空间需求,这又提供了具有袋状壳体的电池的能量密度。

27.例如,电连接端穿过中间部件或两个侧部件之一。但特别优选地,电连接端在两个侧部件之一和中间部件之间穿过。因此在两个侧部件之一中或者在中间部件中不存在穿通部,并且不需要用于在该区域建立密封的措施。尤其地,电连接端在与侧部件和中间部件直接机械贴靠的区域中配设有可能的第一塑料涂层,或者至少与侧部件和中间部件密封,从而在那里也实现了袋状壳体的流体密封的设计。

28.通过电连接端优选实现袋状壳体的内部区域和外部区域之间的电连接,从而能够实现将电能输入袋状壳体中和/或从袋状壳体获取电能。袋状壳体优选地包括两个这样的电连接端,这两个电连接端例如位于中间部件的相对置的端侧上或同一端侧上。电连接端适宜地由金属制成,优选地由铜制成。尤其地,在与侧部件和/或中间部件贴靠的区域中存在涂层、例如第一塑料涂层或另外的涂层,以便避免电连接端和中间部件或侧部件之间的电短路。

29.所述电池具有袋状壳体,该袋状壳体包括由第一金属膜制成并且设计为空心柱体形的中间部件。中间部件的两个端侧分别由侧部件封闭,其中,每个侧部件分别由第二金属膜制成。在此,侧部件为罐形/碗形并且因此具有边缘和底部。此外,这两个侧部件是深冲件并且因此通过深冲过程制造。尤其地,袋状壳体设计成流体密封的。

30.在袋状壳体内布置有电池单元,该电池单元尤其是原电池,并且该电池单元具有两个电极、即阳极和阴极以及布置在这两个电极之间的隔板。电池单元因此被袋状壳体包围。每个电极优选地包括载体,该载体也称为放电器。活性材料布置在两个载体之间,该活性材料适合并且被提供以及设置用于接收诸如锂离子之类的工作离子。锂金属氧化物、例如钴酸锂(licoo2)、nmc、nca、lfp、gic、lto用作活性材料。备选地使用nmc622或nmc811作为活性材料。在此例如将活性材料分配给电极之一。但特别优选地,每个电极分别配有活性材料,其中,例如这两种活性材料不同。

31.电池单元优选地具有电解质,该电解质提供许多可自由移动的电荷载体、即锂离子。例如,电解质是阳极和/或阴极的组成部分,优选是相应的活性材料的组成部分,或至少适合于积聚在那里并且因此被活性材料接收。电池单元例如是固体电池,从而电解质作为固体存在。备选地,电解质是液体。通过袋状壳体尤其防止电解质逸出和/或防止环境空气到达电解质和/或活性材料,从而避免它们之间的不希望的化学反应。

32.例如,电池包括多个这样的电池单元,这些电池单元相互堆叠并且例如分别通过另外的隔板或其它元件相互贴靠。在这种情况下,袋状壳体优选地包围电池的全部电池单元。备选地,电池单元卷绕成柱体并且尤其设计为所谓的“jelly roll”。例如,所述电池是二次电池。

33.在这种情况下,优选存在这样的电连接端,该电连接端至少在中间部件的两侧之一上在中间部件和相应的侧部件之间穿过。在袋状壳体的内部,电连接端分别与一个电池单元电接触,优选分别与电极之一电接触。

34.所述方法用于制造具有袋状壳体的电池,该袋状壳体具有由第一金属膜制成的中空柱体形的中间部件,该中间部件的端侧分别由侧部件封闭,其中,侧部件分别是由第二金属膜制成的罐形的具有边缘和底部的深冲件,在所述袋状壳体中布置有电池单元,该电池单元具有两个电极和布置在这两个电极之间的隔板,所述方法规定,在第一工作步骤中提供具有两个电极和布置在这两个电极之间的隔板的电池单元。

35.例如,将电池单元卷绕成“jelly roll”。在备选方案中,提供多个这样的电池单元,这些电池单元分别设计为面状并且彼此层叠成堆叠体。尤其地,电池单元与电连接端电接触,其中,例如同一电池单元的每个电极分别与一个电连接端电接触。例如,如果存在多个电池单元,则全部阳极和全部阴极分别与相同的电连接端电接触,或者仅在端部限定堆叠体的边界的电池单元分别与一个电连接端电接触。

36.在进一步的工作步骤中,将第一金属膜包裹在电池单元周围。如果有多个电池单元,则用第一金属膜包围全部电池单元。通过将第一金属膜缠绕/包裹在电池单元周围来制造中空柱体形的中间部件。第一金属膜尤其呈矩形,并且将第一金属膜的两个相对置的边缘彼此叠置,以便制造中空柱体形的中间部件,从而实现重叠部。优选地,第一金属膜在重叠部的区域中配设有能密封的第一塑料涂层。适宜地,将第一金属膜在重叠部的区域中密封,以便在那里实现流体密封的连接。第一金属膜的尺寸尤其适应于电池单元的尺寸。

37.在时间上独立于第一和第二工作步骤实施的第三工作步骤中,通过深冲由两个第二金属膜分别制造侧部件。在深冲之后,两个侧部件具有边缘和底部。总之提供两个第二金属膜,并且每个第二金属膜分别制造一个侧部件。

38.在第四工作步骤中,将中间部件在其端侧处分别通过侧部件之一封闭。换言之,在每个端侧处分别定位一个侧部件并且优选地将该侧部件适宜地以流体密封的方式固定在中间部件上。电池单元因此由中间部件和侧部件包围,中间部件和侧部件尤其构成袋状壳体或该袋状壳体的至少一部分。优选地,在将中间部件封闭时,将可能的电连接端在中间部件和至少一个侧部件之间穿过,从而可以从袋状壳体的外部与电池单元进行电接触。

39.关于袋状壳体描述的优点和扩展设计按照意义也可以转用于电池/方法,并且关于电池/方法描述的优点和扩展设计按照意义也可以转用于袋状壳体。

附图说明

40.以下借助附图对本发明的实施例进行更详尽的阐述。在附图中:

41.图1示意性地简化地示出机动车,该机动车具有具备多个结构相同的电池的高压电池;

42.图2示意性地示出一个具有袋状壳体的电池的剖面图;

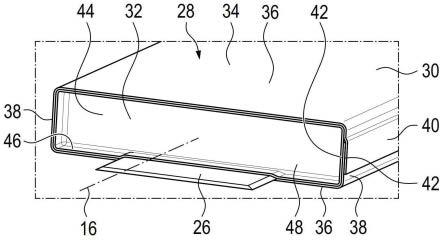

43.图3、图4分别示出该袋状壳体的局部的透视图,该袋状壳体具有中间部件、两个电连接端和两个侧部件;

44.图5示出袋状壳体的示意性剖面图;

45.图6示出袋状壳体在中间部件的重叠部的区域中的示意性剖面图;

46.图7示出袋状壳体在两个电连接端之一的区域中的示意性剖面图;和

47.图8示出电池的制造方法。

48.彼此对应的部件在所有附图中配设有相同的附图标记。

具体实施方式

49.在图1中以示意性简化的方式示出轿车(pkw)形式的机动车2。机动车2具有多个车轮4,其中至少一些车轮由包括电动机的驱动装置6驱动。因此,机动车2是电动车辆或混合动力车辆。驱动装置6具有变流器,电动机通过该变流器被供电。驱动装置6的变流器又通过

高压电池形式的能量存储器8被供电。为此,驱动装置6与能量存储器8的接口10连接,该接口被引入到能量存储器8的由不锈钢制成的壳体12中。在能量存储器8的壳体12内布置有多个电池模块,这些电池模块中的一部分彼此串联电连接,并且这些电池模块又彼此并联电连接。电池模块的电气组件与接口10电接触,从而在驱动装置6的运行中,电池模块14被放电或充电(再生)。在此由于电连接,在接口10处提供的400v的电压是在通过彼此结构相同的电池模块分别提供的电压的数倍。

50.每个电池模块又包括多个电池14,这里示出其中的两个电池。每个电池模块的电池14彼此部分并联或串联电连接,使得通过每个电池模块提供的电压是通过电池14之一提供的电压的数倍。

51.在图2中,在沿纵轴线16的剖面图中示出彼此结构相同的电池14。电池14具有多个电池单元18,这里示出其中的四个,并且这些电池单元彼此堆叠成堆叠体。每个电池单元18具有两个电极20,即阳极和阴极,这两个电极分别设计为面状,并且隔板22布置在这两个电极之间并且贴靠在这两个电极上。分别相邻的电池单元18通过另外的隔板24彼此贴靠。电极22包括未更详细地示出的放电器或载体,该放电器或载体配设有诸如nmc的活性材料。阳极的放电器由铜制成,并且阴极的放电器由铝制成。尤其地,放电器分别是膜状的,因此电池单元18的厚度较小。

52.在相应端部限定以此方式形成的堆叠体的边界的电极20分别与电连接端26电接触,电连接端分别由铜板条构成。由电池单元18形成的堆叠体布置在袋状壳体28内并且由袋状壳体的周侧完全包围。袋状壳体28包括沿纵轴线16延伸的中间部件30。中空柱体形的中间部件30的两个端侧分别由侧部件32封闭,这些侧部件分别布置成基本上垂直于纵轴线16。

53.在图3和图4中示出袋状壳体28的局部透视图。中间部件30由第一金属膜34制成,第一金属膜是矩形的并且围绕电池单元18的堆叠体包裹,从而形成中空柱体形状。在此,中空柱体的横截面是具有圆角的矩形,从而形成两个纵侧36和两个窄侧38。在两个窄侧38之一上,第一金属膜34的两个相对置的边缘被翻折到彼此上,从而形成重叠部40。在重叠部40的区域中,第一金属膜34在分别彼此接触的区域上配设有第一塑料涂层42,该塑料涂层由聚丙烯构成。在建立重叠部40之后,该塑料涂层已被部分加热并且随后被冷却,使得第一金属膜34在重叠部40的区域中通过第一塑料涂层42被密封并且已建立流体密封的连接。总之,中间部件30具有垂直于纵轴线16的矩形横截面,其中,第一金属膜34的重叠部40位于一个窄侧38上。

54.两个侧部件32是碗形或罐形的并且分别具有底部44,该底部过渡到(

ü

bergeht)或者说融合到与之垂直延伸的边缘46。两个侧部件32分别是深冲件、即通过深冲制造,并且由第二金属膜48制成。总之,袋状壳体28具有由第一金属膜34制成的中空柱体形的中间部件30,该中间部件的端侧分别通过侧部件32之一以流体密封的方式封闭,其中,侧部件32分别是由第二金属膜48制造的、罐形的、具有各自的边缘46和各自的底部44的深冲件。在相对置的端侧处,两个电连接端26分别在中间部件30和相应的侧部件32之间穿过。电连接端26因此位于中间部件30的相对置的端侧上。

55.如还在图5中在沿纵轴线16的剖面图中所示的那样,相应的侧部件32的边缘46在周侧被中间部件30包围并且直接贴靠在中间部件上。因此,侧部件32从相对置的两侧插入

到中间部件30中。底部44布置成垂直于纵轴线16并且相对于边缘46偏移到中间部件30的内部,使得底部44分别被中间部件30完全包围并且从中间部件30的端侧偏移到中间部件的内部。因此,边缘46相对于袋状壳体28沿纵轴线16向外指向。侧部件32在此如此定位,使得边缘46的棱边与中间部件30的棱边、即中间部件的端部沿纵向方向16齐平。因此,由于深冲而具有减小的厚度的边缘46通过中间部件30被稳定并且还被保护免受外部的机械损坏。

56.在图6中示意性简化地并且放大地示出中间部件30与侧部件32之一的边缘46直接贴靠的区域。第一金属膜34是铝膜,第二金属膜48同样是铝膜,因此第一和第二金属膜由相同的材料制成。第一和第二金属膜还具有相同的厚度并且由相同的膜卷材或片卷材制成。在两个金属膜34、48、即中间部件30与相应侧部件32的边缘46直接机械贴靠的区域中,两个金属膜34、48同样配设有第一塑料涂层42、即聚丙烯。为了将侧部件32连接到中间部件30,第一塑料涂层42被部分熔化,并且因此两个金属膜34、48彼此密封。因此在这两个金属膜之间建立了流体密封的连接。在此,罐形的侧部件32在其整个外侧上配设有第一塑料涂层42,从而可以进行公差补偿。

57.在相对置的一侧上,第一和第二金属膜34、48配设有第二塑料涂层52,该第二塑料涂层对于两个金属膜34、48又是相同的并且由聚酰胺制成。相应的金属膜34、48因此通过第二塑料涂层52被保护。但在重叠部40的区域中,第一金属膜34在向内偏移的边缘处未配设有第二塑料涂层52,而是配设有第一塑料涂层42,从而可以在那里进行密封。总之,中间部件30和侧部件32在其外侧上分别配设有第二塑料涂层52。换言之,碗状的侧部件32在其各自的内侧上具有第二塑料涂层52。

58.在图7中示出袋状壳体28的在电连接端26的区域中的局部,该电连接端位于中间部件30和相应的侧部件20之间。在此,两个金属膜34、48也在朝向彼此的侧面上分别配设有第一塑料涂层42。此外,电连接端26在与中间部件30和侧部件32直接贴靠的区域中配设有第一塑料涂层42,从而也可以在那里进行密封并且因此实现流体密封的连接。因此,在那里也避免了颗粒渗入袋状壳体28中或液体从袋状壳体28泄漏出来。在该区域中,第一和第二金属膜34、48还在背离彼此的侧面上配设有第二塑料涂层52。

59.在图8中示出用于制造电池14的方法54。在第一工作步骤56中,提供分别具有两个电极20和布置在这两个电极之间的隔板22的多个电池单元18,并且将这些电池单元通过相应的另外的隔板24彼此堆叠。

60.在随后的第二工作步骤58中,用第一金属膜34缠绕由电池单元18构成的堆叠体,从而产生中空柱体形的中间部件30。在此,第一金属膜34已经相应地配设有第一塑料涂层42和第二塑料涂层52。在缠绕过程中还建立了重叠部40,并且第一金属膜34通过第一塑料涂层42在该区域中被密封。

61.在随后的第三工作步骤60中,将电连接端26与相应的电池单元18电连接并且适当地定位。在此,电连接端26突出超出中间部件30。在备选的实施方式中,在提供电池单元18之后,电连接端26就已经与相应的电池单元18电接触,并且在此之后才用第一金属膜34缠绕堆叠体并且因此将第一金属膜34包裹在电池单元18周围以便制造中空柱体形的中间部件30。

62.在时间上独立于第一至第三工作步骤56-60进行的第四工作步骤62中,通过深冲由第二金属膜48制造侧部件32。在一种实施方式中,在深冲之前,第二金属膜48就已经在其

一侧上配设有第一塑料涂层42并且在剩余的一侧上配设有第二塑料涂层52。在一种备选方案中,在深冲之后才配设两个塑料涂层42、52。

63.在随后的第五工作步骤64中,将两个侧部件32从端侧部分地插入到中间部件30中并且相应地定位,从而中间部件30在其端侧处被侧部件封闭。随后,通过第一塑料涂层42进行密封,使得侧部件32与中间部件30密封并且必要时与电连接端26密封。袋状壳体28因此设计为流体密封的。随着第五工作步骤64的结束,袋状壳体28完成并且电池14也完全制成。

64.本发明不局限于上述实施例。而是本领域技术人员可以从中推导出本发明的其它变型,只要不脱离本发明的技术方案即可。尤其地,所有关于实施例描述的单个特征也可以以不同的方式相互组合,只要不脱离本发明的技术方案即可。

65.附图标记列表

[0066]2ꢀꢀꢀꢀ

机动车

[0067]4ꢀꢀꢀꢀ

车轮

[0068]6ꢀꢀꢀꢀ

驱动装置

[0069]8ꢀꢀꢀꢀ

能量存储器

[0070]

10

ꢀꢀꢀ

接口

[0071]

12

ꢀꢀꢀ

能量存储器的壳体

[0072]

14

ꢀꢀꢀ

电池

[0073]

16

ꢀꢀꢀ

纵轴线

[0074]

18

ꢀꢀꢀ

电池单元

[0075]

20

ꢀꢀꢀ

电极

[0076]

22

ꢀꢀꢀ

隔板

[0077]

24

ꢀꢀꢀ

另外的隔板

[0078]

26

ꢀꢀꢀ

电连接端

[0079]

28

ꢀꢀꢀ

袋状壳体

[0080]

30

ꢀꢀꢀ

中间部件

[0081]

32

ꢀꢀꢀ

侧部件

[0082]

34

ꢀꢀꢀ

第一金属膜

[0083]

36

ꢀꢀꢀ

纵侧

[0084]

38

ꢀꢀꢀ

窄侧

[0085]

40

ꢀꢀꢀ

重叠部

[0086]

42

ꢀꢀꢀ

第一塑料涂层

[0087]

44

ꢀꢀꢀ

底部

[0088]

46

ꢀꢀꢀ

边缘

[0089]

48

ꢀꢀꢀ

第二金属膜

[0090]

52

ꢀꢀꢀ

第二塑料涂层

[0091]

54

ꢀꢀꢀ

方法

[0092]

56

ꢀꢀꢀ

第一方法步骤

[0093]

58

ꢀꢀꢀ

第二方法步骤

[0094]

60

ꢀꢀꢀ

第三方法步骤

[0095]

62

ꢀꢀꢀ

第四方法步骤

[0096]

64

ꢀꢀꢀ

第五方法步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1