一种半导体发光元件及显示装置的制作方法

1.本发明涉及半导体器件技术领域,具体涉及一种半导体发光元件及显示装置。

背景技术:

2.发光二极管是一种将电能转换为光能的固体半导体发光元件,由于其具有寿命长,体积小,耐震性好,节电,高效,响应时间快,驱动电压低,环保等优点,而广泛用于指示,显示,装饰,照明等诸多领域。

3.在制备发光二极管时,一般在衬底上外延生长发光二极管结构,并通过刻蚀的方法将需要切割的区域的外延层腐蚀掉,然后采用激光切割工艺沿切割区域的切割道将整片衬底分割成若干个矩形的芯粒。

4.衬底通常是蓝宝石衬底,沿着蓝宝石衬底不同的取向的晶面切割下去的难度不同,因此最终衬底的侧面包括沿着不同方向的难裂面和易裂面,由于难裂面为划裂难度大,需要更高的激光能量、更慢的划片速度等等。同时如果切割前,切割道的宽度定义得太窄,则容易伤及外延,导致漏电等风险发生或者出光均匀性受影响。

技术实现要素:

5.鉴于以上现有技术的缺点,本发明的目的在于提供一种半导体发光元件及显示装置,能够避免难裂面斜裂或者激光能量太强伤及外延,还能尽量增加出光面积。

6.为了实现上述目的及其他相关目的,本发明提供一种半导体发光元件,包括:衬底,衬底包括上表面、下表面和连接下表面及上表面的侧面;其中,衬底的上表面包括中间区及围绕中间区的边缘区;边缘区包括沿第一方向延伸的第一边缘与第三边缘,及沿第二方向延伸的第二边缘与第四边缘,第一方向与第二方向相互交错设置;第一边缘和第三边缘沿第二方向量取的宽度之和小于第二边缘和第四边缘沿第一方向量取的宽度之和;至少两个发光二极管,设置于衬底表面的中间区上;隔离槽,位于相邻两个发光二极管之间且沿第二方向延伸;桥接金属,位于相邻两个发光二极管上并同时跨接在部分所述隔离槽上,以电连接相邻两个发光二极管;其中,所述隔离槽包括上方有桥接金属的部分和上方没有桥接金属的部分,沿所述第一方向量取隔离槽上方无桥接金属的部分的宽度小于沿所述第一方向量取的第二边缘和第四边缘宽度之和。

7.可选地,沿第一方向量取的第一边缘长度大于沿第二方向量取的第二边缘的长度。

8.可选地,沿所述第一方向量取隔离槽的上方有桥接金属的部分的宽度小于沿所述第二方向量取的第一边缘和第三边缘宽度之和。

9.可选地,第一边缘对应的衬底侧面的划痕数量小于或者等于第二边缘对应的衬底侧面的划痕数量,或者第一边缘对应的衬底侧面切割爆点的粗糙度小于或者等于第二边缘

对应的衬底侧面切割爆点的粗糙度。

10.可选地,衬底的上表面呈矩形,第一边缘沿第二方向的宽度小于第二边缘或第四边缘沿第一方向的宽度,第三边缘沿第二方向的宽度小于第二边缘或第四边缘沿第一方向的宽度。

11.可选地,第一边缘和第三边缘的宽度之和介于15μm~45μm。

12.可选地,第二边缘和第四边缘的宽度之和介于20μm~50μm。

13.可选地,衬底为蓝宝石衬底。

14.可选地,衬底上每一个发光二极管均包括由下至上的第一半导体层、发光层和第二半导体层,隔离槽介于相邻发光二极管的第一半导体层之间,所述隔离槽从所述的第一半导体层表面延伸至所述的衬底的上表面。

15.可选地,隔离槽的宽度介于10μm~ 35μm。

16.可选地,隔离槽的上方有桥接金属的部分的宽度大于隔离槽的上方无桥接金属的部分的宽度。

17.可选地,桥接金属的位于隔离槽上方的宽度大于位于相邻两个发光二极管上的宽度。

18.可选地,隔离槽上方有桥接金属的部分的侧壁的倾斜度小于隔离槽的上方无桥接金属的部分的侧壁的倾斜度。

19.可选地,至少两个发光二极管均沿第一方向排布。

20.可选地,第二边缘或第四边缘沿第一方向的宽度与第一边缘沿第二方向的宽度之差介于2μm~10μm,第二边缘或第四边缘沿第一方向的宽度与第三边缘沿第二方向的宽度之差介于2μm~10μm。

21.可选地,所述的第一边缘沿着第二方向的宽度与隔离槽的上方无桥接金属的部分的底部沿着第一方向量取的宽度之差小于第一边缘沿着第二方向的宽度与第一边缘的宽度之差。

22.本发明还提供一种显示装置,包括上述任一方案中的半导体发光元件,半导体发光元件作为显示装置背光模组的背光源芯片或者显示装置rgb模组的光源芯片。

23.如上所述,本发明所述半导体发光元件及显示装置至少具备如下有益效果:本发明所述的半导体发光元件将对应于衬底易裂面的第一边缘和第三边缘的宽度之和设置为小于对应于衬底难裂面的第二边缘和第四边缘的宽度之和,以进一步降低芯片衬底的边缘区或切割道区在芯片中的占比,同时将难裂面的侧面,也就是第二边缘和第四边缘所对应的侧面的延伸方向设置为与隔离槽的延伸方向相同,在缩小隔离槽的区域宽度的情况下,相应的难裂面对应的第一边缘和第二边缘区域加宽,从而可以对发光面积的影响尽量降低的情况下,最小程度的减少激光能量强导致外延受损而漏电的风险,提升良率。并且,还能在一定程度上增大同一晶圆片生产的单个芯片的产量,降低生产成本。

24.本发明所述显示装置包括上述半导体发光元件,同样能够获得上述技术效果。

附图说明

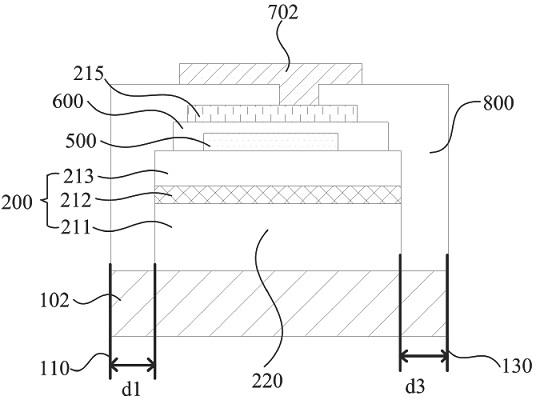

25.图1为本发明实施例1中所述半导体发光元件的俯视结构示意图;图2为图1中所述半导体发光元件在衬底的易裂面的截面结构示意图;

图3为图1中所述半导体发光元件在衬底的难裂面的截面结构示意图;图4为蓝宝石晶相结构示意图;图5为本发明一实施例中未切割的发光结构的俯视结构示意图;图6为本发明所述半导体发光元件的制备流程图。

26.附图标记列表:100 衬底;101 易裂面;102 难裂面;110 第一边缘;120 第二边缘;130 第三边缘;140 第四边缘;200 外延层;201 第一侧边;202 第二侧边;210 第一发光二极管;220 第二发光二极管;211 第一半导体层;212 有源层;213 第二半导体层;214 第一电极;215 第二电极;216 桥接金属;301 第一切割道;302 第二切割道;400 隔离槽;500 电流阻挡层;600 透明导电层;701 第一电极焊盘;702 第二电极焊盘;800 绝缘保护层;y 第一方向;x 第二方向。

具体实施方式

27.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

28.须知,本发明实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可随意的改变,且其组件布局形态也可能更为复杂。说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

29.为了降低半导体发光元件中切割道区的面积损失、减少激光能量过强导致外延受损而漏电的风险,本实施例提供一种半导体发光元件及显示装置。

30.需要说明的是隔离槽的宽度、切割道、第一边缘、第二边缘、第三边缘、第四边缘的宽度均是指隔离槽、切割道、第一边缘、第二边缘、第三边缘、第四边缘区域的衬底的上表面的宽度。

31.实施例1本实施例提供一种半导体发光元件,该半导体发光元件包括衬底及设置于衬底上的至少两个发光二极管。其中,衬底包括上表面、下表面和连接下表面和上表面的侧面。衬底的上表面包括中间区及围绕中间区的边缘区,边缘区包括沿第一方向延伸的第一边缘与第三边缘、沿第二方向延伸的第二边缘与第四边缘,第一方向与第二方向相互交错设置。第一边缘和第三边缘沿着第二方向量取的宽度之和小于第二边缘和第四边缘沿着第一方向量取的宽度之和。

32.至少两个发光二极管设置于衬底上表面的中间区上。

33.隔离槽位于相邻两个发光二极管之间且该隔离槽沿第二方向延伸。

34.桥接金属位于相邻两个发光二极管上并同时位于在部分隔离槽上,以电连接相邻两个发光二极管;其中,隔离槽包括上方有桥接金属的部分和上方无覆盖桥接金属的部分,沿第一方向量取上方无桥接金属的隔离槽的宽度小于沿第一方向量取的第二边缘和第四边缘宽度之和。

35.需要说明的是,在本实施例中,衬底的第一边缘和第三边缘对应的衬底侧面切割后的切割爆点的粗糙度更低,定义为易裂面。衬底的第二边缘和第四边缘对应的侧面在切割后的切割爆点的粗糙度较高,并且在水平方向上存在排列更紧密的连续切割爆点,定义为难裂面。较佳的,衬底的难裂面和易裂面存在的划痕数量可以相同也可以不同,切割能量也可以相同也可以不同。

36.较佳地,难裂面切割时所需的切割能量大于或等于易裂面切割时所需的切割能量。更佳的,难裂面切割时所需的切割能量大于易裂面切割时所需的切割能量。由于衬底的易裂面的所需的切割能量较低,且只需要较少的能量就能够使衬底沿切割道裂开。难裂面所需的切割能量较大,激光切割的能量会容易伤及发光二极管的外延,对发光二级光造成损伤。在本实施例中,减小对应于易裂面的切割道的宽度,进而切割后的对应于易裂面的第一边缘、第三边缘的宽度也相对减小,衬底边缘区在单个芯片中的占比也相对减小,进而能够一定程度上增大同一晶圆片生产的单个芯片的产量。同时,对应于难裂面的切割道宽度较宽,能够避免切割时对发光二极管的内部产生损伤,进而切割后对应于该难裂面的第二边缘、第四边缘的宽度相对增加。

37.具体地,参照图1~3,衬底100表面包括中间区和围绕中间区的边缘区。边缘区包括沿第一方向延伸的第一边缘110与第三边缘130、沿第二方向延伸的第二边缘120和第四边缘140,第一边缘110、第三边缘130对应于衬底100的易裂面101,第二边缘120、第四边缘140对应于衬底100的难裂面102。

38.可选地,衬底100包括但不限于蓝宝石衬底100、碳化硅衬底100或氮化镓衬底100。在本实施例中,衬底100为蓝宝石衬底,蓝宝石的c面为衬底100的上表面、下表面。蓝宝石包括a轴、m轴,a面、m面、c面和r面。蓝宝石的c面为衬底100的上表面、下表面。m面跟a面是蓝宝石衬底经过切割后形成的侧面。由于蓝宝石晶相的原因,易裂面101为蓝宝石的a面,难裂面102为蓝宝石的m面。

39.当沿着难裂面102切割时,激光能量较强,容易损伤外延。因此,与衬底100难裂面102对应的切割道相比尺寸应当尽量大一些,切割后,对应于该难裂面102的第二边缘120、第四边缘140的宽度也大一些,以避免损伤外延。

40.在本实施例中,由于易裂面的激光能量较弱,对应于易裂面101的切割道的宽度较小,使半导体发光元件中的沿着第二方向x量取,第一边缘110和第三边缘130的宽度之和小于沿着第一方向y量取第二边缘120、第四边缘140的宽度之和,能减小切割道在半导体发光元件中的占比。

41.可选地,沿着第二方向x量取,第一边缘110和第三边缘130的宽度之和介于15μm~45μm,例如介于25μm~45μm,或者更佳的25~35μm。沿着第一方向y量取,第二边缘120和第四边缘140的宽度之和介于20μm~50μm,例如介于25μm~45m,或者更佳的25~35μm。优选的,第二边缘120或第四边缘140沿第一方向y的宽度第与一边缘110或者第三边缘130沿第二方向x的宽度之差至少为2μm,至多为10μm,或者更佳的可以小于等于宽度之差为2~5μm。优选地,

第一边缘110的宽度d1介于10μm~22.5μm,第二边缘120的宽度d2介于10μm~22.5μm,第三边缘130的宽度d1介于10μm~25μm,第四边缘140的宽度d4介于10μm~25μm。在本实施例的优选实施例中,第一边缘110的宽度d1大约为15μm,第二边缘120的宽度d2大约为17μm,第三边缘130的宽度d3大约为15μm,第四边缘140的宽度d4大约为17μm。

42.优选的,第一边缘110和第二边缘120的宽度可以相等或者不相等。更优选的,所述的第三边缘的宽度和第四边缘的宽度相等或者不相等。

43.参照图1,至少两个发光二极管200设置于衬底100表面的中间区上。相邻发光二极管200之间通过桥接金属216串联连接。

44.具体地,参见图2,发光二极管200包括第一发光二极管210和第二发光二极管220,第一发光二极管210的第一半导体层211与第二发光二极管220的第二半导体层212通过桥接金属216串联连接。可选地,第一发光二极管210和第二发光二极管220之间还设置有台阶和隔离槽400,台阶和隔离槽400用于将两个发光二极管间隔开,台阶从第二半导体层213延伸至第一半导体层211,隔离槽400从第一半导体层211表面(也就是台阶的表面)向下延伸至衬底100的上表面。

45.在本实施例中,参见图2,在垂直于衬底100表面的方向上第一发光二极管210和第二发光二极管220由下至上依次包括第一半导体层211、有源层212和第二半导体层213。其中,第一半导体层211为n型层,第二半导体层213为p型层,两者也可以倒置。通过刻蚀第二半导体层213和有源层212,就可以在外延层200上形成暴露有第一半导体层211的台阶结构,在第一发光二极管210暴露的第一半导体层211以及第二发光二极管220的第二半导体层213的表面分别形成第一电极214和第二电极215。第一电极214可以直接设置在暴露的第一半导体层211上,也可以通过中间层间接设置在第一半导体层211上。第二电极215可以直接设置在第二半导体层213上,也可以通过设置中间层而间接设置在第二半导体层213上。在本实施例中,中间层依次包括电流阻挡层500以及透明导电层600。通过蚀刻第一半导体层211至露出衬底100的底部就可以形成隔离槽400。

46.桥接金属216、电流阻挡层500覆盖于隔离槽400的侧壁和底部、台阶的侧壁上,电流阻挡层500用于桥接金属216与第一半导体层211、有源层212和第二半导体层213的侧壁绝缘。

47.沿第二方向x延伸的隔离槽400位于相邻两个发光二极管之间,该隔离槽400包括覆盖有桥接金属的部分和未覆盖桥接金属的部分,沿第一方向y量取未覆盖桥接金属的隔离槽400的宽度小于沿第一方向量取的第二边缘120和第四边缘140宽度之和。

48.在第二边缘120和第四边缘140设置为平行于隔离槽400的方向延伸,并且在第二边缘120和第四边缘140的宽度加宽的情况下,缩小隔离槽400的宽度有利于降低因为第二边缘120和第四边缘140加宽而对发光面积的缩小的影响。

49.较佳的,上方有桥接金属的隔离槽400的部分的宽度范围为10μm~ 35μm。并且,从第一方向y上量取上方无桥接金属的隔离槽400的部分的宽度也小于第二边缘120和第四边缘140的宽度之和。

50.绝缘保护层800覆盖每一个发光二极管的上表面、侧壁以及隔离槽400的底部、第一边缘110、第二边缘120、第三边缘130、第四边缘140以及第一电极214、第二电极215和桥接金属216,以保护外部水汽进入发光二极管的内部。绝缘保护层800在第一电极214和第二

电极215的上方设置有开口,该开口暴露出第一电极214和第二电极215。

51.当发光元件是正装类型时,第一电极214和第二电极215可以用于外部打线。在本实施例中,发光元件是倒装类型,在绝缘保护层800上还设置有第一电极焊盘701和第二电极焊盘702,该第一电极焊盘701和第二电极焊盘702分别通过绝缘保护层800上的开口与第一电极214、第二电极215接触并连接,第一电极焊盘701和第二电极焊盘702分别用于倒装固晶。

52.每一个发光二极管包括沿第一方向y延伸的第一侧边201和沿着第二方向x延伸的第二侧边202,第一侧边201和第二侧边202的边长比例为大于等于0.8:1,更佳地,第一侧边201和第二侧边202的边长比例为小于等于1.5:1。

53.对于串联型的发光二极管而言,衬底的上表面上的发光二极管的串联数目最常见为2颗或者3颗,用于普通照明或者背光显示或者灯丝灯照明。相较于常规衬底上只有单颗发光二极管的设计,多颗发光二极管串联可以降低应用端的线路对功率的损耗,提高光效。

54.在本实施例中,衬底100的上表面的多个发光二极管串联。具体地,参照图1,衬底100的表面通常呈矩形,第一边缘110的沿第一方向y的长度大于第二边缘120沿第一方向y的长度,对应于衬底100易裂面的第一边缘110、第三边缘130沿第二方向x的宽度均小于对应于衬底100易裂面的第二边缘120或第四边缘140沿第一方向y的宽度,能够减少难裂面的切割刀数,降低切割能量较高而对外延损伤的风险的几率,提升切割良率(后续工艺有相应的说明)。

55.参照图2,以芯粒为例,将芯粒的长边对应的侧面切割为易裂面101,从而能够减少切割道在芯粒中的占比,由于单个芯粒中切割道的占比较小,相同尺寸的芯粒对应的发光面积更大,进而有利于单个芯粒的出光量的提升。

56.每一个发光二极管面积可具有约10000μm2以上且约180000μm2以下的表面积。例如,每一个发光二极管可以是300μm

×

300μm的尺寸。由于本实施例中发光元件本身的尺寸较小,减小切割道的尺寸能够使发光元件的尺寸显著降低,也能够相应地降低生产成本。

57.实施例2本实施例提供一种半导体发光元件,与实施例1所述的半导体发光元件的相同之处,在此不再一一赘述,其不同之处在于:参照图2,为了降低隔离槽400宽度缩小对桥接金属216以及电流阻挡层500的覆盖性变差的风险,可以采用以下至少一种设计进行改进,沿着第一方向量取,隔离槽400的上方有桥接金属216的部分的宽度大于隔离槽400的上方无桥接金属216的部分的宽度。例如,上方无桥接金属216的隔离槽400的宽度为10μm~30μm,或者进一步的为10~15μm、15μm~25μm,隔离槽400的上方有桥接金属216的部分的宽度为10μm~35μm。或者位于隔离槽400上方的桥接金属216的宽度大于位于相邻两个发光二极管上的桥接金属216的宽度。或者隔离槽400的上方有桥接金属216的部分的侧壁倾斜度小于上方无桥接金属216的隔离槽400的部分的侧壁的倾斜度(相对于衬底的上表面的水平方向的倾斜度),需要说明的是,倾斜度都是小于90

°

的锐角角度,能够形成底部窄上部宽的隔离槽结构。隔离槽400宽度缩小,更佳的,能实现所述的第一边缘沿着第二方向的宽度与隔离槽的上方无桥接金属的部分的底部沿着第一方向量取的宽度之差小于第一边缘沿着第二方向的宽度与第一边缘的宽度之差。

58.由于过低的角度会导致隔离槽400的宽度过宽,牺牲发光面积,过高的角度会影响

桥接金属216以及电流阻挡层500在隔离槽侧壁的覆盖性。作为一个实施例,上方有桥接金属的隔离槽400的部分的侧壁与衬底100的上表面所在平面形成的夹角也就是倾斜角介于30

°

~50

°

,上方无桥接金属216的隔离槽400的部分的侧壁与衬底100的上表面所在平面形成的夹角,也就是倾斜角介于40

°

~60

°

。

59.实施例3本实施例提供一种半导体发光元件的制备方法,参照图6,包括以下步骤:s101:提供一衬底;参照图1,衬底100在沿其厚度方向上包括易裂面101和难裂面102。

60.s102:在衬底的表面上形成多个发光单元,使相邻发光单元之间形成沿第一方向和第二方向相互交错的第一切割道和第二切割道,第一切割道的宽度小于第二切割道的宽度,以获得发光结构;参照图5,在衬底100的表面上形成多个半导体发光单元,使相邻半导体发光单元之间形成沿第一方向和第二方向相互交错的第一切割道301和第二切割道302,第一切割道301与衬底100的易裂面101平行,第二切割道302与衬底100的难裂面102平行,第一切割道301的宽度小于第二切割道302的宽度,以获得发光结构。

61.在本实施例中,单个发光单元上包括至少两个发光二极管,该发光单元的结构如实施例1中的发光元件结构相同,在此不再一一赘述。发光结构中的第一切割道301的宽度小于第二切割道302的宽度,即,对应于易裂面101的第一切割道301的宽度较窄,以减小切割道在发光二极管中的占比。同时,对应于难裂面102的第二切割道302的宽度较宽,进而避免切割时对发光二极管的内部产生损伤。可选地,第一切割道301的宽度介于20 μm~30 μm,第二切割道302的宽度介于25μm~40 μm。在本实施例的优选实施例中,第一切割道301的宽度大约为30 μm,第二切割道302的宽度大约为34 μm。

62.s103:沿衬底的第一切割道和第二切割道切割发光结构,以获得单个半导体发光元件;其中,衬底沿第一切割道切割后形成易裂面,衬底沿第二切割道切割后形成难裂面。

63.沿图5中的第一切割道301和第二切割道302对发光结构进行激光隐切切割,获得如图1所示的单个半导体发光元件。

64.参照图1,切割后形成的衬底100上表面呈现矩形的情况,第一边缘110、第三边缘130沿第二方向x的宽度均小于第二边缘120或第四边缘140沿第一方向y的宽度。由此,对于接近圆形的待切割晶圆来说,第二切割道302的切割刀数会小于第一切割道301的刀数,能降低切割能量对外延损伤而导致良率降低的风险,提升良率。

65.实施例4本实施例提供一种半导体发光元件的制备方法,与实施例3所述的半导体发光元件的相同之处,在此不再一一赘述,其不同之处在于:s103:沿衬底的第一切割道和第二切割道切割发光结构,以获得单个半导体发光元件;其中,衬底沿第一切割道切割后形成易裂面,衬底沿第二切割道切割后形成难裂面。

66.沿图5中的第一切割道301和第二切割道302对发光结构进行切割,获得如图1所示的单个半导体发光元件。

67.在第二切割道302切割用的激光能量均强于在第一切割道301切割用的激光能量。并且对发光结构进行切割时,沿第一切割道301、第二切割道302进行激光切割的切割刀数

至少为2刀。切割完成后,在衬底100的一个切割侧面上,激光划痕的道数至少为2道,每一道激光划痕在衬底100的侧面沿着衬底100的厚度方向延伸,不同的激光划痕在衬底100侧面的不同厚度上分布,进而,比单道激光划痕更能够降低衬底斜裂的风险。较佳的,在衬底100的一个切割侧面上,激光划痕的道数为至少为3~5道。优选的,每一衬底100的切割侧面的激光切割的次数相同。

68.实施例5本实施例还提供一种显示装置,该显示装置包括实施例1或2中所述的半导体发光元件。上述半导体发光元件能够作为显示装置背光模组的背光源芯片或者显示装置rgb模组的光源芯片。同样地,本实施例能够有效提高显示装置的出光量,并改善显示装置的出光均匀性。

69.综上,本发明所述的半导体发光元件将对应于衬底易裂面的第一边缘和第三边缘的宽度之和设置为小于对应于衬底难裂面的第二边缘和第四边缘的宽度之和,以进一步降低芯片衬底的边缘区或切割道区在芯片中的占比,同时将难裂面的侧面,也就是第二边缘和第四边缘所对应的侧面的延伸方向设置为与隔离槽的延伸方向相同,在隔离槽的区域宽度可以缩小的情况下,相应的难裂面对应的第一边缘和第二边缘区域加宽,从而可以对发光面积的影响尽量降低的情况下,最小程度的减少激光能量太强导致外延受损,而漏电的风险。并且,还能增大同一晶圆片生产的单个芯片的产量,降低生产成本。

70.本发明所述显示装置包括上述半导体发光元件,同样能够获得上述技术效果。

71.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1