电池冷却系统的制作方法

1.本说明书所公开的技术涉及用于冷却电池的系统。

背景技术:

2.在日本特开2020-4484中公开了一种车辆用的电池冷却系统。这种电池冷却系统具备使用于冷却电池的热介质循环的电池冷却回路。

技术实现要素:

3.也有将这样的电池冷却系统的路径与用于使用从电池供给的电力来冷却产生热的电气设备的回路等其他冷却回路连接的情况。在该情况下,在电池冷却系统与其他冷却回路的连接部位具备能够对相互的路径的连通和阻断进行切换的切换阀。

4.若发生切换阀的损伤、劣化等,则切换阀的功能降低,有时发生经由切换阀从其他冷却回路意外地流入热介质、或者从电池冷却回路意外地流出传热介质。切换阀的功能降低会影响电池的冷却性能。

5.然而,切换阀的损伤、劣化等的异常判别由于产生用于独立地确认切换阀或评价切换阀的动作的一定作业,因此较为困难。另外,要求迅速检测切换阀的异常。本说明书提供一种能够解决这样的问题的技术。

6.本说明书所公开的技术具体化为电池冷却系统。本发明的一方案的电池冷却系统包括:电池冷却回路,用于冷却电池的热介质在该电池冷却回路中循环,所述电池冷却回路具有用于冷却热介质的冷却器路径和电池路径,用于冷却热介质的冷却器路径和电池路径是被相互连接的路径;冷却器,在冷却器路径上冷却热介质;电池,利用电池路径进行冷却;并用冷却回路,是在将冷却器路径和电池路径相互连接的一个连接部位与所述冷却器路径和所述电池路径连接的冷却回路,共用的热介质在该并用冷却回路中循环;切换阀,在冷却器路径与电池路径的所述一个连接部位能够切换冷却器路径、电池路径以及所述并用冷却回路中的至少2条路径之间的连通和阻断;热介质温度传感器,用于检测在电池冷却回路中循环的热介质的热介质温度;环境温度传感器,用于检测设置有电池冷却系统的环境的环境温度;电池温度传感器,用于获取电池的电池温度;以及控制装置。控制装置基于热介质温度和与环境温度和电池温度中的最高温度相关联的阈值温度,判别切换阀的异常。

7.根据本发明的发明人等,得到如下这样的见解:在电池冷却系统正常工作的情况下,在电池冷却系统的电池冷却回路中循环的热介质的温度相对于设置电池冷却系统的环境的环境温度和/或电池温度维持恒定的关系。另外,还得知,在切换阀发生异常时,通过设定与环境温度和电池温度的最高温度相关联的阈值温度,能够判别异常。

8.利用该电池冷却系统,能够通过电池冷却系统本身来判别阀体的异常。即,不用进行切换阀本身的确认、动作评价等来判别切换阀的异常,就能够判别切换阀的异常。因而,能够避免为了判别切换阀的异常而使电池冷却系统停止,基于热介质温度和阈值温度简单且迅速地判别切换阀的异常。

9.关于与环境温度和电池温度的最高温度相关联的阈值温度,没有特别限定。虽然也取决于环境温度、电池温度,但只要是能够检测切换阀的异常的值即可,例如能够通过实验、仿真等求出。

10.在所述电池冷却系统中,也可以是所述阈值温度是相对于所述最高温度上升了预定温度的温度。

11.在所述电池冷却系统中,也可以是所述阈值温度设定为比所述最高温度高出5℃以上15℃以下的温度。

12.在所述电池冷却系统中,也可以是在所述切换阀的下游侧具备所述热介质温度传感器。

13.在所述电池冷却系统中,也可以是在连接所述冷却器路径的下游端和所述电池路径的上游端的连接部位具备所述切换阀。

14.在所述电池冷却系统中,也可以是所述切换阀是能够切换所述冷却器路径、所述电池路径以及所述并用冷却回路所具有的路径中的至少2条路径之间的连通和阻断的切换阀。

15.在所述电池冷却系统中,所述并用冷却回路也可以包括:热相关设备路径,包括使用所述电池的电力进行动作的热相关设备;以及散热器路径,包括在冷却热相关设备的所述热介质与外部空气之间进行热交换的散热器,所述并用冷却回路是供所述热介质循环的冷却回路。

16.在所述电池冷却系统中,也可以是所述并用冷却回路还包括绕过所述散热器路径的旁路路径。

17.所述电池冷却系统也可以在所述冷却器路径与所述电池路径的另一个连接部位还包括所述热介质的贮存部,其中,以经由所述切换阀和所述贮存部连接所述电池冷却回路和所述并用冷却回路的方式具备所述电池冷却回路和所述并用冷却回路。

18.在所述电池冷却系统中,也可以是在所述热介质开始所述电池冷却回路的循环时,在从所述热介质的循环开始起经过一定时间之后,所述控制装置基于所述热介质温度和所述阈值温度,判别所述切换阀的异常。

19.所述电池冷却系统可以还包括第1其他热回路,该第1其他热回路具备通过与另一热介质的热交换冷却所述热介质的热交换器。

20.所述电池冷却系统可以还包括第2其他热回路,该第2其他热回路通过与又一热介质的热交换加热所述另一热介质。

21.在所述电池冷却系统中,所述电池也可以是车辆用电池。

22.在所述电池冷却系统中,也可以是在对比所述热介质温度和所述阈值温度,所述热介质温度为所述阈值温度以上或者超过所述阈值温度时,判别为切换阀发生异常。

23.在所述电池冷却系统中,所述切换阀也可以是能够切换所述冷却器路径和所述电池路径与所述并用冷却回路之间的连通和阻断的切换阀。

附图说明

24.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,在附图中,相同的附图标记显示相同的元件,并且其中:

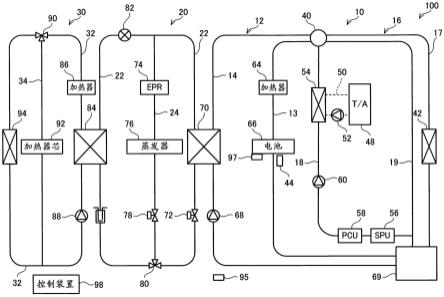

25.图1是表示包含电池冷却系统的热管理系统的一例的回路图。

26.图2是表示包含电池冷却系统的热管理系统中的电池冷却动作模式的一例的回路图。

27.图3是表示电池冷却系统中的切换阀的异常判别处理的一例的图。

28.图4是表示包含电池冷却系统的热管理系统中的电池冷却动作模式的另一例的回路图。

29.图5是表示包含电池冷却系统的热管理系统中的电池冷却动作模式的另一例的回路图。

30.图6是表示包含电池冷却系统的热管理系统的另一例的回路图。

具体实施方式

31.在本技术的一实施方式中,阈值温度能够设为相对于最高温度上升了预定温度的温度。由此,能够简单地判别切换阀的异常。

32.在本技术的一实施方式中,阈值温度能够根据比最高温度高出5℃以上15℃以下的温度来设定。由此,能够精度良好地判别切换阀的异常。

33.在本技术的一实施方式中,能够在所述切换阀的下游侧具备热介质温度传感器。由此,能够精度良好地判别切换阀的异常。

34.在本技术的一实施方式中,能够在连接冷却器路径的下游端和电池路径的上游端的连接部位具备切换阀。

35.在本技术的一实施方式中,切换阀能够设为能够切换冷却器路径、电池路径、并用冷却回路所具有的路径中的至少2条路径之间的连通和阻断的切换阀。由此,能够设计热效率优异的电池冷却回路和并用冷却回路。

36.在本技术的一实施方式中,并用冷却回路能够设为热介质循环的冷却回路,该热介质循环的冷却回路具有:热相关设备路径,包括使用电池的电力进行动作的热相关设备;以及散热器路径,包括在冷却热相关设备的热介质与外部空气之间进行热交换的散热器。由此,能够利用切换阀适当切换用于冷却相互关联的电池和热相关设备的回路,而使热介质循环。

37.在本技术的一实施方式中,并用冷却回路还能够具有绕过散热器路径的旁路路径。由此,有时能够高效地进行并用冷却回路中的热相关设备的温度控制。

38.在本技术的一实施方式中,电池冷却系统能够在冷却器路径与电池路径的另一个连接部位具备热介质的贮存部,以经由切换阀和贮存部连接电池冷却回路和并用冷却回路的方式具备电池冷却回路和并用冷却回路。由此,有时能够高效地进行并用冷却回路中的热相关设备的温度控制。

39.在本技术的实施方式中,控制装置能够在热介质开始电池冷却回路的循环时,在从热介质的循环开始起经过一定时间之后,基于热介质温度和阈值温度来判别切换阀的异常。在电池冷却回路中的热介质的循环开始时,在电池冷却回路中循环的热介质的温度不均匀,因此难以检测用于判别的热介质温度,有时会错误地将切换阀判别为正常或者判别为异常。通过基于热介质的循环开始后经过一定时间之后的热介质温度和阈值温度进行判别,能够进行高精度的判别。

40.在本技术的实施方式中,电池冷却系统既能够还具备第1其他热回路,该第1其他热回路具备通过与另一热介质的热交换来冷却热介质的热交换器,也能够还具备第2其他热回路,该第2其他热回路通过与又一热介质的热交换来加热另一热介质。由此,能够高效地利用热介质所吸收的热。

41.在本技术的一实施方式中,电池能够设为车辆用电池。由此,能够高效地利用在车辆中产生的热。

42.以下,参照附图,说明电池冷却系统。在以下说明的热管理系统100搭载于电动车辆,通过使防冻液、制冷剂这样的热介质循环,来进行设于电动车辆的构成要素的加热和冷却、车内的空气调节等。热管理系统100中的本说明书所公开的电池冷却系统至少将低温散热器回路10、第1温度传感器44、第2温度传感器95、第3温度传感器97以及控制装置98作为构成要素。热管理系统100只要包含这些要素,就能够称为电池冷却系统。

43.如图1所示,热管理系统100具备具有低温散热器42的低温散热器回路10、具有高温散热器94的高温散热器回路30、热插在这两个散热器回路10、30之间的热泵回路20以及控制装置98。这些回路10、20、30热连接,另一方面,热介质流动的路径相互独立。虽然没有特别限定,但在两个散热器回路10、30中,例如采用长效冷却剂这样的防冻液作为热介质。另一方面,在热泵回路20中,作为热介质,采用氢氟烃这样的制冷剂(制冷循环用的热介质)。

44.低温散热器回路10与热泵回路20之间经由冷却器70热连接,热泵回路20与高温散热器回路30之间经由电容器84热连接。冷却器70和电容器84分别是热交换器的一种。冷却器70在低温散热器回路10中作为蒸发器发挥功能,能够从低温散热器回路10的热介质向热泵回路20的热介质传递热。电容器84在热泵回路20中作为蒸发器发挥功能,能够从热泵回路20的热介质向高温散热器回路30的热介质传递热。

45.低温散热器回路10具有冷却车辆用二次电池(以下,简称为电池。)66的第1回路12和冷却热相关设备的第2回路16。

46.[第1回路]第1回路12是在冷却器70与电池66之间使热介质循环的循环路径。第1回路12主要具有电池路径13和冷却器路径14。电池路径13的下游端与冷却器路径14的上游端连接,冷却器路径14的下游端与电池路径13的上游端连接。需要说明的是,第1回路12是本说明书所公开的电池冷却回路的一例,电池路径13是本说明书所公开的电池路径的一例。另外,冷却器70是本说明书所公开的冷却器的一例,冷却器路径14是本说明书所公开的冷却器路径的一例。

[0047]

电池路径13从上游侧起具备加热器64、电池66以及用于在电池66的出口侧检测热介质温度的第1温度传感器44。电池66经由后述的spu56和pcu58向内置于变速驱动桥48的马达供给电力。电池66通过与在电池路径13流动的热介质的热交换而被冷却。加热器64是电气式的加热器,根据需要对电池路径13的热介质进行加热,从而能够对电池66进行加温。第1温度传感器44与控制装置98连接,第1温度传感器44的检测温度(即,在第1回路12中流动的热介质的温度)被示教给控制装置98。

[0048]

冷却器路径14从其上游侧起具备使热介质循环的第1泵68、冷却器70。需要说明的是,第1泵68的位置并不限定于冷却器70的上游侧,可在低温散热器回路10中适当地设定。

[0049]

电池路径13的上游端和冷却器路径14的下游端经由第1切换阀40连接。另外,电池

路径13的下游端和冷却器路径14的上游端经由储存罐69连接。储存罐69具备用于从热介质中去除气泡的热介质贮存部。储存罐69是本说明书所公开的贮存部的一例。

[0050]

第1切换阀40是5通阀,除了连接第1回路12的两条路径13、14之外,还连接第2回路16的3条路径17、18以及19。关于第1回路12,第1切换阀40能够使热介质在第1回路12内循环、或者将来自冷却器路径14的热介质切换到第2回路16的低温散热器路径17、或者调整向各路径的流量的比例。也就是说,处于第1回路12和第2回路16的热介质是共用的。第1切换阀40与控制装置98连接,其动作由控制装置98控制。第1切换阀40是本说明书所公开的切换阀的一例。

[0051]

[第2回路]第2回路16是在低温散热器42与几个热相关设备之间使热介质循环的循环路径。第2回路16主要具有低温散热器路径17和热相关设备路径18。低温散热器路径17的上游端和热相关设备路径18的下游端经由与第1回路12共用的第1切换阀40连接。低温散热器路径17的下游端和热相关设备路径18的上游端经由与第1回路12共用的储存罐69连接。第2回路16是本说明书所公开的并用冷却回路的一例。低温散热器42在第1回路12与第2回路16之间共用。由此,能够高效地构成低温散热器回路10。

[0052]

低温散热器路径17具备低温散热器42。热相关设备路径18具备用于使热介质循环的第2泵60。在热相关设备路径18所具备的热相关设备中例如包含油冷却器54和变速驱动桥48、电力转换装置等。作为一例,在本实施例中的电力转换装置中包括包含dc-dc转换器的spu56(smart power unit:智能动力单元)、包含逆变器的pcu58(power control unit:动力控制单元)。

[0053]

油冷却器54是热交换器的一种,经由油循环路50与变速驱动桥48热连接。变速驱动桥48具有驱动车轮的行驶用马达、介于在行驶用马达与车轮之间的减速机等。油循环路50具有油泵52,在油冷却器54与变速驱动桥48之间使作为热介质的油循环。由此,变速驱动桥48的热向油冷却器54传递,进而从油冷却器54向第2回路16的热介质传递。在此,本实施方式中的变速驱动桥48、油冷却器54、电力转换装置等是设于第2回路16的热相关设备的一例。

[0054]

第2回路16还具备旁路路径19。旁路路径19绕过低温散热器42。旁路路径19在处于低温散热器路径17与热相关设备路径18的连接部位的第1切换阀40处分支,绕过低温散热器42而在处于低温散热器路径17的下游端的储存罐69合流。

[0055]

利用第1切换阀40,除了进行已经记载的流路和流量控制之外,还进行形成关于第2回路16能够使来自热相关设备路径18的热介质流入低温散热器路径17而在第2回路16内循环、或者使来自热相关设备路径18的热介质流入旁路路径19而绕过低温散热器42的热介质的循环路径的流路控制、这些路径上的流量的控制。

[0056]

热泵回路20主要具有主回路22和制冷用路径24。主回路22是在冷却器70与电容器84之间使热介质(制冷剂)循环的循环路径。主回路22还具有膨胀阀72、压缩机82,构成所谓的制冷循环。需要说明的是,膨胀阀72位于冷却器70的上游侧,压缩机82位于电容器84的上游侧。即,在主回路22中,热介质在图1中逆时针循环。主回路22从与冷却器70连接的低温散热器回路10向与电容器84连接的高温散热器回路30传递热。膨胀阀72、压缩机82与控制装置98连接,它们的动作由控制装置98控制。需要说明的是,热泵回路20是本说明书所公开的第1其他热回路的一例。

[0057]

制冷用路径24相对于冷却器70并列地设置,绕过冷却器70。在制冷用路径24设有膨胀阀78、制冷用的蒸发器76以及epr74(蒸发器压力调节器)。制冷用路径24在冷却器70的上游侧从主回路22分支,在冷却器70的下游侧合流为主回路22。在制冷用路径24的上游端(即,从主回路22分支的分支部位)设有第2切换阀80。第2切换阀80能够将热泵回路20中的热介质的流动在冷却器70与蒸发器76之间切换、或者调整向它们的流量的比例。第2切换阀80与控制装置98连接,其动作由控制装置98控制。如前所述,在冷却器70中,从低温散热器回路10的热介质吸热并将该吸热向热泵回路20的热介质传送。相对于此,在制冷用的蒸发器76中,从车内的空气(也包括从外部空气导入的空气)吸热并向热泵回路20的热介质传送,由此对车内进行制冷。由蒸发器76吸收的热从电容器84向高温散热器回路30传递。

[0058]

高温散热器回路30主要具有主回路32和制热用路径34。高温散热器回路30的主回路32是在电容器84与高温散热器94之间使热介质循环的循环路径。在主回路32设有用于使热介质循环的第3泵88。第3泵88配置于电容器84的上游侧。主回路32通过使热介质循环,而将从热泵回路20传递的热从高温散热器94向外部空气放出。需要说明的是,在主回路32还设有加热器86。加热器86是电气式的加热器,能够根据需要对热介质进行加热。加热器86与控制装置98连接,其动作由控制装置98控制。需要说明的是,高温散热器回路30是本说明书所公开的又一第2其他热回路的一例。

[0059]

制热用路径34相对于高温散热器94并列设置,绕过高温散热器94。在制热用路径34设有加热器芯92。制热用路径34在高温散热器94的上游侧从主回路32分支,在高温散热器94的下游侧合流为主回路32。在制热用路径34的上游端(即,从主回路32分支的分支部位)设有第3切换阀90。第3切换阀90能够将高温散热器回路30中的热介质的流动在高温散热器94与加热器芯92之间切换、或者调整向它们的流量的比例。第3切换阀90与控制装置98连接,其动作由控制装置98控制。在加热器芯92中,从在制热用路径34流动的热介质向车内的空气(也包括从外部空气导入的空气)进行散热,由此对车内进行制热。

[0060]

热管理系统100还具备检测配置有热管理系统100的环境温度的第2温度传感器95和检测电池66的温度的第3温度传感器97。在此,配置有热管理系统100的环境温度例如是配置有热管理系统100和包含该热管理系统的壳体(在此,车辆)的外部气温。第2温度传感器95也可以配备于搭载有热管理系统100的车辆。例如,能够被配备在车辆中供外部空气导入的前格栅附近等。第2温度传感器95也可以是基于车辆所存在的位置信息,从经由适当的通信网络连接的数据中心获取车辆所存在处的气温的器件。该器件既可以是能够通信的独立的器件,也可以是控制装置98的一部分。第2温度传感器95与控制装置98连接,第2温度传感器95所检测的环境温度被示教给控制装置98。

[0061]

第3温度传感器97例如设于电池66内,第3温度传感器97所检测的电池温度例如是电池66的电池单元温度。在电池66具备多个电池单元的情况下,第3温度传感器97也能够设于多处。第3温度传感器97所检测到的电池温度示教给控制装置98。

[0062]

热管理系统100具备相互独立的低温散热器回路10、热泵回路20以及高温散热器回路30,在各个回路10、20、30中,能够利用控制装置98对热介质流动的路径进行各种切换。热管理系统100例如能够选择性地或者适当组合地执行制热动作模式、制冷动作模式、热相关设备冷却模式以及电池冷却模式等各种模式。关于这些动作模式将在以后叙述。

[0063]

热管理系统100所具备的控制装置98构成为具备至少一个处理器和存储器的所谓

的计算机。在存储器中储存有用于冷却电池66的第1回路12工作时执行的程序。该程序是用于在第1回路12工作时判别第1切换阀40的异常的程序。控制装置98能够基于从第1温度传感器44、第2温度传感器95以及第3温度传感器97获取的各温度,执行判别第1切换阀40的异常的一系列处理。

[0064]

处理器在第1回路12工作时,通过切换阀异常判别程序执行判别切换阀的异常的一系列处理。在控制装置98中,处理器在第1回路12工作时,能够在被决定的定时从第1温度传感器44、第2温度传感器95以及第3温度传感器97分别获取热介质温度、环境温度以及电池温度。

[0065]

在切换阀异常判别程序中,处理器判别热介质温度是否为基于环境温度和电池温度的最高温度的阈值温度以上或者超过阈值温度。在此,环境温度和电池温度的最高温度在任一个温度更高的情况下是该高的温度,在两者的温度相同时,是该相同的温度。处理器能够根据环境温度和电池温度确定最高温度,基于该最高温度确定阈值温度。

[0066]

阈值温度能够基于对第1切换阀40的评价、实验而预先设定。作为一例,能够设定为比最高温度高一定温度的温度。虽然没有特别限定,但与最高温度相加的相加温度的下限例如是3℃、或者例如是4℃、或者例如是5℃、或者例如是7℃。另外,相加温度的上限例如是15℃、或者例如是13℃、或者例如是12℃、或者例如是10℃。相加温度范围能够根据这些下限和上限任意地设定,例如是5℃以上15℃以下,或者例如是7℃以上12℃以下等。通过相对于最高温度将这样的相加温度设为阈值温度,能够简易并且高精度地判别第1切换阀40的异常。

[0067]

另外,作为另一例,与最高温度相加的温度例如也可以加上根据所确定出的最高温度的高度而不同的温度。另外,例如也可以根据所确定出的最高温度是由来于环境温度还是由来于电池温度,而适当地加上不同的温度。例如,也可以根据是由第2温度传感器95检测到的温度还是由第3温度传感器97检测到的温度,而适当地加上不同的温度。在第1存储器中也可以储存用于设定这样的阈值温度的表。

[0068]

以下,在图2中例示热管理系统100所进行的电池66的冷却动作模式,作为热管理系统100所进行的处理的一例,在图3中示出判别电池冷却动作模式中的第1回路12与第2回路16之间的第1切换阀40的异常的处理的流程来进行说明。

[0069]

(电池冷却动作模式)图2表示热管理系统100能够执行的电池冷却动作模式的回路。图2表示为制冷动作模式中的电池冷却动作模式。在电池冷却动作模式中,控制装置98例如如图2所示控制热管理系统100的各部分。在高温散热器回路30中,以使热介质在主回路32循环的方式控制第3切换阀90和第3泵88。在热泵回路20中,以使热介质在主回路22循环的方式控制第2切换阀80和压缩机82。在低温散热器回路10中,以第1切换阀40使热介质在由冷却器路径14和电池路径13构成的第1回路12流动的方式控制第1泵68和第1切换阀40。

[0070]

由此,在热泵回路20的主回路22中,被电容器84冷却的热介质流入冷却器70。在冷却器70中,冷却器路径14的热介质被冷却,被冷却的热介质流入电池路径13而执行电池66的冷却。

[0071]

(切换阀异常判别处理)图3所示的流程是控制装置98基于通过检测电池66的温度为基准温度以上而生成的电池冷却要求来执行的处理的一例。控制装置98基于电池冷却要

求开始电池冷却处理,并且执行基于以下的切换阀异常判别程序的处理。控制装置98首先基于电池冷却要求来控制第1切换阀40和第1泵68,以使热介质在第1回路12循环。

[0072]

在第1泵68根据电池冷却要求开始工作,其输出达到能够向第1回路12供给热介质的水平时,处理器执行基于切换阀异常判别程序的处理。虽未特别限定,但例如在相对于第1泵68的输出电压的占空比指示率为30%以上时,执行处理。

[0073]

若开始切换阀异常判别处理,则处理器利用内置的计时器测量从处理开始起的经过时间,判别是否经过了一定时间(步骤s100)。根据该步骤s100,通过在第1泵68刚开始工作之后设置待机时间,能够避免因第1回路12内的热介质的温度分布不均匀等现象导致的误判别。这是因为,搭载热管理系统100的车辆在变速驱动桥48等所具有的马达停止的状态下停车时等,有时在车辆内部,第1回路12的电池路径13、冷却器路径14被加热,热介质温度局部上升。

[0074]

上述一定时间、即第1泵68刚工作之后的热介质温度的分布的不均匀被消除的时间能够通过在各种条件下的评价实验等预先设定。并无特别限定,还可以根据第1回路12的路径的长度、设置范围等而不同,例如能够设定在几十秒至几分钟左右的范围,可以是1分钟以内,也可以是3分钟以内。

[0075]

处理器当在步骤s100中判断为从处理开始起经过了一定时间时,执行对比第1回路12的热介质温度与基于环境温度和电池温度的最高温度的阈值温度来判断热介质温度是否为阈值温度以上的异常判断步骤(步骤s110)。热介质温度由第1温度传感器44获取,环境温度由第2温度传感器95获取,电池温度由第3温度传感器97获取。

[0076]

在热介质温度小于预先设定的阈值温度或者在预先设定的阈值温度以下时,处理器当作第1切换阀40没有发生异常,并生成检测内容(检测日期和时间、从处理开始起的经过时间、热介质温度、环境温度、电池温度以及阈值温度等)作为切换阀信息,执行储存于存储器的步骤(步骤s120)。结束该处理。

[0077]

另一方面,在热介质温度为阈值温度以上或者超过阈值温度时,处理器当作第1切换阀40发生异常,并生成异常检测内容(异常发生日期和时间、从处理开始起的经过时间、热介质温度、环境温度、电池温度以及阈值温度等)作为异常发生信息,执行储存于存储器的步骤(步骤s130)。

[0078]

而且,处理器当作第1切换阀40发生异常,将这一情况向控制装置98通知,并且在热管理系统100或者车辆所具备的适当的显示部件上显示第1切换阀40的异常,结束该处理。

[0079]

通过以上的一系列处理,热管理系统100能够在电池66的冷却动作时判别第1切换阀40的异常。能够简易并且高精度地判别第1切换阀40的异常,因此能够迅速地执行针对第1切换阀40的异常的应对,能够抑制或者避免电池66的性能降低。另外,在电池66的冷却动作开始时,能够判别第1切换阀40的异常,因此能够进行迅速的应对。

[0080]

需要说明的是,在以上的处理中,对电池冷却动作刚开始之后的切换阀异常判别处理的执行进行了说明,但切换阀异常判别处理的执行时期并不限定于此。例如,切换阀异常判别处理也可以在从电池冷却动作开始起经过上述一定期间后、且是直至电池冷却动作结束为止的期间的任意的定时实施。例如,能够设定为从电池66的冷却动作开始起在预先设定的预定定时反复执行上述处理。

[0081]

另外,在以上的处理中,为了避免车辆停止中的误判别,从电池冷却动作开始起一定时间内不实施切换阀异常判别步骤,但并不限定于此。例如,热管理系统100有时具备在第1回路12内的多个部位检测第1回路12中的热介质温度的温度传感器。在该情况下,处理器能够实施从这些温度传感器检测来自第1回路12的多个不同部位的热介质温度、并检测它们的温度差成为一定值以下的步骤。通过该步骤,在该温度差为一定值以下时,也可以执行切换阀异常判别步骤。由此,不用特别设定从电池冷却动作开始起的判别待机时间,就能够准确地判别第1切换阀40的异常。

[0082]

需要说明的是,在以上的处理中,热管理系统100与制冷动作模式同时地执行电池冷却动作模式,但并不限定于此。电池冷却动作模式除了能够单独执行之外,如图4所示,在热管理系统100中,也能够在制热动作模式下同时执行。即,通过在高温散热器回路30中以使热介质在制热用路径34循环的方式动作,并且与制冷动作模式同样地使热泵回路20动作,能够执行制热动作。

[0083]

另外,如图5所示,电池冷却动作模式也能够与使热介质在低温散热器回路10的第2回路16循环的热相关设备冷却动作模式选择性地或者同时执行。例如,为了同时执行电池冷却动作和热相关设备冷却动作,由控制装置98控制第1切换阀40、第1泵68以及第2泵60,以使得热介质在第1回路12和第2回路16中独立地循环流动。通过利用低温散热器42冷却低温散热器路径17的热介质,使其流入热相关设备路径18,从而执行热相关设备和变速驱动桥48(马达)的冷却。

[0084]

而且,如图5所示,在热管理系统100中,电池冷却动作模式也能够与使热介质在由第2回路16的旁路路径19和热相关设备路径18构成的旁路回路19a循环的旁路回路动作模式选择性地或者同时执行。例如,为了同时执行电池冷却动作模式和旁路回路动作模式,利用控制装置98控制第1切换阀40、第1泵68以及第2泵60,以使热介质在第1回路12和旁路回路19a中独立地循环流动。

[0085]

在热管理系统100中,将第1温度传感器44设于电池66的出口侧(下游侧),但并不限定于此。例如,也可以在第1切换阀40的下游侧且是更靠近第1切换阀40的电池66的入口侧(上游侧)具备第1温度传感器44。由此,能够检测未通过电池66的热介质温度。

[0086]

在热管理系统100中,作为冷却器而具备冷却器70,但并不限定于此。除了公知的各种冷却器之外,还能够使用热交换器。

[0087]

热管理系统100设为搭载于电动车辆,但并不限定于此。也能够作为固定型的热管理系统100使用。另外,在热管理系统100中设为具备作为电池对电池66进行冷却的电池冷却回路(电池冷却系统),但也能够用作燃料电池等其他电池的冷却系统。

[0088]

在热管理系统100中设为具备热泵回路20和高温散热器回路30,但也可以不必具备这些回路。只要是包含电池冷却这样的意图的系统即可。

[0089]

在热管理系统100中,将第1切换阀40设为配备于第1回路12与第2回路16的连接部位的5通阀,但并不限定于此。例如,第1回路12和第2回路16也可以经由连接回路连接。例如,在图6所示的热管理系统200中,第1回路12和第2回路16经由连接路径210和连接路径212连接。而且,在第1回路12与连接路径210的连接部位具备第1切换阀220。另外,在第2回路16的旁路路径19的分支部具备切换阀240。在来自第2回路16的高温的热介质流入连接路径210、212的情况下,若第1切换阀220异常,则第1回路12的热介质温度有可能上升。本说明

书所公开的切换阀异常判别处理也能够应用于热管理系统200的第1回路12。

[0090]

以上,对实施方式进行了详细说明,但这些只不过是例示,并不限定本公开的范围。在本公开的技术中包括以上例示的具体例的各种变形、变更。在本说明书或者附图中说明的技术要素通过单独或者各种组合来发挥技术有用性,并不限定于具体例所记载的组合。另外,本说明书或者附图所例示的技术是同时实现多个目的的技术,实现其中一个目的本身就具有技术上的有用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1