一种用于硅片的扩散方法及光伏硅片与流程

1.本技术涉及光伏电池领域,具体而言,涉及一种用于硅片的扩散方法及光伏硅片。

背景技术:

2.晶硅太阳能电池中,需要对硅片进行扩散处理,降低硅片的表面掺杂浓度,提升硅片的内部掺杂浓度,进而提升电池的光转化效率,降低电池衰减率。

3.目前的扩散方式并不能很好地降低硅片的表面掺杂浓度,也很难进一步提升硅片的内部掺杂浓度,电池的光转化效率仍有待提升,电池效率的衰减率仍有待降低。

技术实现要素:

4.本技术实施例的目的在于提供一种用于硅片的扩散方法及光伏硅片,使用该扩散方法处理硅片后,能降低硅片的表面掺杂浓度,提升硅片的内部掺杂浓度,从而极大地减少硅片的表面复合,提升硅片内的少子寿命,将该种光伏硅片用于制备光伏电池时,能提高电池的能量转化效率。

5.第一方面,本技术实施例提供了一种用于硅片的扩散方法,其包括以下步骤:先将预处理后的硅片进行一次沉积处理,然后进行二次沉积处理,二次沉积处理的温度高于一次沉积处理的温度;再将硅片进行一次推结处理;随后将硅片进行二次推结处理;一次推结处理的温度高于二次沉积的温度,低于二次推结处理的温度。

6.在上述技术方案中,将硅片进行沉积处理,能使得掺杂物质沉积在硅片的表面,方便后续推结处理,而且两次沉积处理的温度是呈阶梯式上升的,能很好地保证沉积处理时,硅片表面的大部分掺杂物质均处于未激活的状态。

7.先对沉积处理后的硅片进行一次推结处理,此时一次推结处理的温度高于沉积处理时的温度,能将掺杂物质激活并使掺杂物质进入硅片体内;再次升高温度进行二次推结处理,能使得激活的掺杂物质进一步伸入硅片内部,能有效地提高硅片内部的掺杂度,降低硅片的表面的掺杂浓度,有利于提升硅片的光电转化效率。

8.在一种可能的实现方式中,一次沉积处理的温度为700~780℃;和/或,二次沉积处理的温度为720~800℃;和/或,一次推结处理的温度为800~840℃;和/或,二次推结处理的温度为840~880℃;和/或,二次沉积处理的温度高于一次沉积处理的温度10~30℃;和/或,二次推结处理的温度高于一次推结处理的温度20~40℃。

9.在上述技术方案中,两次沉积处理的温度均在800℃以内,能使得硅片表面大部分的掺杂物质处于为激活的状态,而且沉积处理时,一次沉积处理和二次沉积处理之间的温度差不能过大或过小,应该在10~30℃范围内,过大的话,时间不够,升温速率达不到温度,过小的话,沉积处理总的时间会延长,而且也不利于改善扩散反应均匀性;两次推结处理的温度均在800℃以上,能激活硅片表面的掺杂物质,而且一次推结和二次推结之间的温度差也不能过大或过小,应该在20~40℃范围内,过大的话,不利于控制结深,结深太深有效掺杂浓度偏低,均匀性差,过小的话,掺杂物质可能不特别深入到硅片的内部,而且硅片内部

的掺杂均匀性也可能较差。

10.在一种可能的实现方式中,一次推结处理的时间为360~700s,二次推结处理的时间为200~500s,一次推结处理的时间长于二次推结处理的时间。

11.在上述技术方案中,一次推结处理的时间长于二次推结处理的时间,有利于硅片表面沉积的掺杂物质激活后深入至硅片的内部。

12.在一种可能的实现方式中,沉积处理的步骤包括:一次沉积处理的时间为200~500s;和/或,二次沉积处理的时间为200~500s。

13.在上述技术方案中,由于是根据温度分两次进行沉积的,因此每次沉积时间可以维持在较短的范围内,方便缩短硅片的处理时间。

14.在一种可能的实现方式中,一次沉积处理的小氮流量为500~1000sccm;和/或,二次沉积处理的小氮流量为500~1000sccm。

15.在上述技术方案中,由于沉积处理是分两步进行的,即使增大小氮的流量,也能保证硅片表面的掺杂度不会过高,所以小氮的流量可以控制在500~1000sccm,以此提升硅片内部的均匀性。

16.在一种可能的实现方式中,扩散方法还包括以下步骤:对一次沉积处理后的硅片进行氧化,氧化时间为100~240s;氧化温度大于一次沉积处理时的温度,小于二次沉积处理时的温度;可选地,氧化温度为720~800℃。

17.在上述技术方案中,在一次沉积处理和二次沉积处理之间对硅片进行氧化处理,进一步降低扩散表面浓度。

18.在一种可能的实现方式中,硅片的预处理步骤包括:将硅片进行前氧化处理,温度为700~780℃,时间为200~400s。

19.在上述技术方案中,在一次沉积处理前将硅片进行氧化处理,能降低硅片表面浓度,改善扩散均匀性。

20.在一种可能的实现方式中,其还包括以下步骤:对二次推结处理后的硅片进行三次沉积处理,温度为760~780℃,小氮流量为1200~2500sccm。

21.在上述技术方案中,在二次推结处理完成后还对硅片进行三次沉积处理,能配合后续的se之类的工序,进一步对硅片进行处理。

22.在一种可能的实现方式中,其还包括以下步骤:三次沉积处理后,对硅片进行后氧化处理,时间为480~640s,温度为760~780℃。

23.第二方面,本技术实施例提供了一种光伏硅片,其是硅片经过上述的扩散方法处理后得到的。

24.在上述技术方案中,使用上述方法处理得到的光伏硅片,其表面掺杂浓度低,内部掺杂浓度高且均匀,能降低硅片的表面复合作用,提升少子的寿命。用于制备太阳能电池时,太阳能电池的光转化效率、电流密度、开路电压均得到了明显的提高,而且其串联内阻和并联内阻也能有效地降低。

附图说明

25.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看

作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

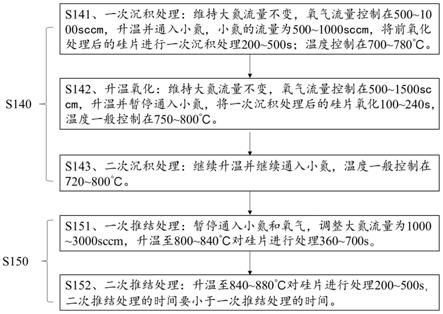

26.图1为本技术实施例中扩散方法的部分工艺流程图;

27.图2为本技术实施例1和对比例7中光伏硅片的ecv曲线对比图。

具体实施方式

28.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.下面对本技术实施例的光伏硅片及其处理方法进行具体说明。

30.本技术实施例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,由于扩散方法中需要升温、通氮、通氧、通磷等一系列具体的操作,因此一般都是将硅片盛放在石英舟中,放入扩散炉中制备的,本技术的扩散方法具体如下:

31.s110、先检查扩散炉是否漏气;

32.s120、将制绒后的硅片送入扩散炉,然后升温至700~780℃;

33.s130、前氧化:向700~780℃的扩散炉中通入氧气和大氮(即纯氮气),氧气的流量控制在500~1500sccm,压力控制在50~150mbar,通入氧气是为了氧化硅片,能降低硅片表面浓度,改善扩散均匀性,时间一般控制在1~5min。

34.图1显示了本技术实施例中扩散方法的部分工艺流程图,主要是s140、沉积处理和s141、推结处理,两个处理步骤分别为:

35.s140、沉积处理:阶段性升温,对硅片进行两次层沉积处理,而且在两次沉积处理的过程中,还会对硅片进行氧化。具体如下:

36.s141、一次沉积处理:维持大氮流量不变,氧气流量控制在500~1000sccm,升温并通入小氮,小氮的流量为500~1000sccm,将前氧化处理后的硅片进行一次沉积处理200~500s;温度控制在700~780℃范围内,且一次沉积处理的温度高于前氧化处理时的温度,具体的,可以是760~780℃。

37.s142、升温氧化:维持大氮流量不变,氧气流量控制在500~1500sccm,升温并暂停通入小氮,将一次沉积处理后的硅片氧化100~240s,温度一般控制在750~800℃,具体的,可以是780~800℃。

38.s143、二次沉积处理:继续升温并继续通入小氮,温度一般控制在720~800℃,具体的,可以是780~800℃;小氮的流量为500~1000sccm,处理时间一般在200~500s。

39.在沉积处理时,一次沉积处理和二次沉积处理的温度差应该在10~30℃的范围内,这样能够控制结深和整体掺杂浓度。

40.大氮就是纯净的氮气;小氮即是携带有三氯氧磷的氮气,小氮一般是使氮气经过三氯氧磷液体中得到的;氧气就是纯净氧气;在沉积处理时,通入小氮是为了提供原料磷,使磷能沉积在硅片的表面。而且小氮的流量不能太大,否则容易提升硅片表面的掺杂浓度,提升硅片的表面复合,导致后续制备电池时,转化效率降低;但是小氮的流量也不能太低,否则磷的含量少,在气体气中混合不够,导致反应不够充分,从而导致后续硅片的均匀性较

差,也会影响电池的转化效率;而且流量太小也会增加处理时间,提升沉积温度。

41.从图1中可以看出,本技术在沉积处理时,温度是阶梯式的升高的,不同阶段对应不同的温度。从一次沉积到氧化再到二次沉积,温度是逐渐升高的,这样在沉积处理时,小氮的流量可以增大到500~1000sccm,这样既不会提升硅片表面的掺杂度,也能使得硅片内部的均匀性较好。具体的,小氮流量可以是500sccm、600sccm、700sccm、800sccm、900sccm或1000sccm。而且阶梯式的升温还可以保证硅片在800℃以内就可以完成沉积的步骤,这样能使得硅片表面大部分的磷源处于未激活的状态,保证磷源在沉积处理时不会向硅片内部推结。

42.s150、推结处理:阶段性升温,对硅片进行两次层推结处理处理,具体如下:

43.s151、一次推结处理:暂停通入小氮和氧气,调整大氮流量为1000-3000sccm,升温至800~840℃对硅片进行处理360~700s。

44.s152、二次推结处理:升温至840~880℃对硅片进行处理200~500s,二次推结处理的时间要小于一次推结处理的时间。

45.在推结处理时,一次推结处理和二次推结处理的温度差应该在20~40℃的范围内,这样能够更好的控制升温速率和硅片结深。

46.从图1中可以看出,本技术在推结处理时,温度也是阶梯式的升高的,不同阶段对应不同的温度。一次推结处理时,温度在800℃~840℃,这样既能够激活磷源,使表面的磷源向硅片内部扩散,又能保证磷源的活性偏低,不会特别深入硅片内部;这样有利于提升硅片的均匀性,而且一次推结处理的时间比较长,也有利于提升硅片的均匀性;二次推结处理时,温度在840~880℃,能充分激活磷源,使得掺杂元素能更深入硅片内部,进一步提高了硅片内部的有效掺杂浓度,有利于提升电池效率。

47.沉积处理时改变温度,进行阶梯式两次沉积处理,在两次沉积处理结束时,再进行两次推结处理(工艺流程图可见图1),两次沉积处理和两次推结处理协同作用,能极大地减少光伏硅片的表面复合现象,提升少子(即少数载流子)的寿命,从而提升太阳能电池的光转化效率。其中表面复合就是半导体少数载流子在表面消失的现象,它会对太阳能电池的光转化效率造成负面影响。

48.s160、降温:通入氧气,氧气流量控制在300~1000sccm,在800~1500s的时间内,将扩散炉内的温度降温至800℃以下。

49.s170、三次沉积处理:将炉内温度进一步降温至760~780℃,调整大氮流量至500~1500sccm,且通入小氮,氧气流量为500~1000sccm,小氮流量为1200~2500sccm,对硅片进行三次沉积处理480~640s。

50.三次沉积处理时,小氮的流量要大于前面两次沉积处理时的小氮流量,即是高源低温沉积。这样能增加硅片表面的未激活反应源浓度,有利于扩散工艺后的se工艺的进行。后续的se工艺,通过激光实验丝网印刷区域重掺杂,非印刷区域轻掺杂,能提升电池效率,在此不在赘述。

51.s180、后氧化处理:维持温度和大氮流量不变,调整氧气流量为1000~3000sccm,停止通入小氮,对三次沉积处理后的硅片进行氧化处理480~640s,对三次沉积处理后的硅片进行保护。

52.s190、调压出舟:调整炉内压力至大气压,并打开炉门,将硅片送出扩散炉。具体

的,调压时间为60~180s,温度760~780℃,氧气流量1000~3000sccm,大氮流量500-1500sccm;出舟时间为400~600s,温度760~780℃,大氮流量2000~4000sccm。

53.使用上述扩散方法处理后的硅片能作为光伏硅片使用,用于太阳能电池领域,能提升电池的光转化效率。

54.以下结合实施例对本技术的特征和性能作进一步的详细描述。

55.实施例1

56.本实施例提供了一种光伏硅片,其是硅片盛放在石英舟中,在扩散炉中经扩散方法处理后得到的,扩散方法的具体步骤按顺序如下:

57.1、先检查扩散炉是否漏气;

58.2、将制绒后的硅片送入扩散炉,然后升温至740℃;

59.3、前氧化:维持炉内压力为100mbar,通入氧气和大氮处理3min;氧气流量为1000sccm,大氮流量为1000sccm。

60.4、沉积处理:a、一次沉积处理:升温至760℃,通入小氮处理350s,小氮流量为750sccm,处理时间为350s。

61.b、升温氧化:暂停通入小氮,升温至780℃处理170s。

62.c、二次沉积处理:升温至790℃,继续通入小氮,维持小氮流量为750sccm,处理时间为350s。

63.5、推结处理:a、一次推结处理:暂停通入小氮和氧气,维持大氮流量为1000sccm,升温至820℃处理530s。

64.b、二次推结处理:升温至860℃处理350s。

65.6、降温:通入氧气,氧气流量为1000sccm,在1000s内将扩散炉内的温度降温至780℃。

66.7、三次沉积处理:将炉内温度进一步降温至760℃,通入小氮,小氮流量为1900sccm,对硅片进行三次沉积处理560s。

67.8、后氧化处理:停止通入小氮,对硅片进行氧化处理560s。

68.9、调压出舟:使用120s将炉内压力调整至大气压,温度控制在760℃;然后控制大氮流量为2000sccm并维持温度为760℃400s,最后将硅片从扩散炉中取出。

69.实施例2

70.本实施例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

71.沉积处理时,一次沉积处理的温度为760℃,二次沉积处理的温度为775℃,二者的温度差为15℃。

72.实施例3

73.本实施例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

74.推结处理时,一次推结处理的温度为830℃,二次推结处理的温度为840℃,二者的温度差为10℃。

75.对比例1

76.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的

具体步骤相比于实施例1,主要区别在于:

77.沉积处理时,二次沉积处理的温度为810℃。

78.对比例2

79.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

80.沉积处理:在小氮流量为750sccm的情况下,将炉内温度在870s内由760℃逐步升温至790℃。

81.对比例3

82.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

83.沉积处理:a、沉积:升温至760℃,通入小氮处理350s,小氮流量为750sccm,处理时间为350s。b、升温氧化:暂停通入小氮,升温至780℃处理170s。

84.对比例4

85.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

86.沉积处理:a、升温氧化:升温至780℃处理170s。b、沉积:升温至790℃,通入小氮处理350s,小氮流量为750sccm。

87.对比例5

88.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

89.推结处理:暂停通入小氮和氧气,维持大氮流量为1000sccm,将扩散炉从790℃升温至860℃处理880s。

90.对比例6

91.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

92.推结处理:暂停通入小氮和氧气,维持大氮流量为1000sccm,将扩散炉的温度保持在820℃处理530s。

93.对比例7

94.本对比例提供了一种光伏硅片,其是硅片经扩散方法处理后得到的,扩散方法的具体步骤相比于实施例1,主要区别在于:

95.推结处理:a、一次推结处理:暂停通入小氮和氧气,维持大氮流量为1000sccm,温度为790℃处理530s。b、二次推结处理:升温至860℃处理350s。

96.综上,实施例1~实施例3以及对比例1~对比例7的沉积处理和推结处理的制备条件如表1:

97.表1实施例1~3及对比例1~7中沉积处理和推结处理的制备条件

[0098][0099][0100]

应用例

[0101]

使用ecv(electrochemical capacitance-voltage profiler,电化学微分电容电压)测试仪分别对实施例2和对比例5中的光伏硅片的ecv曲线进行测试并对比,如图2所示。图2中,横坐标为结深,纵坐标为掺杂浓度,从图2中可知,实施例2中的光伏硅片的表面掺杂浓度更低,硅片内部有效掺杂浓度高。

[0102]

将实施例1~3和对比例1~7中光伏硅片用于制备太阳能电池,经halm测试机测试后,电池的参数性能如表2:

[0103]

表2实施例1~3和对比例1~7的光伏硅片制成电池时的平均性能参数

[0104][0105]

综上所述,本技术实施例的硅片在制备时,经过两次沉积步骤和两次推结步骤,能很好地增大光转化效率。

[0106]

以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1