一种高离子电导率石榴石型固体电解质的制备方法

1.本发明属于氧化物固体电解质制备技术领域,具体涉及一种制备高离子电导率石榴石型固体电解质的方法。

背景技术:

2.目前可用的商业电池(例如铅酸、镍金属氢化物、锂离子和液流电池)不能满足便携式电子设备、电动汽车和电网储能系统严格或不断增长的能量密度的需求。虽然液体电解质具有高导电性和电极表面良好润湿性的优点,但当目前的商业电池用于大功率和大能量密度的储能设备时,液态电解质的电化学和热稳定性不足、离子选择性低和安全性差的问题就被暴露出来。自电动汽车频发自燃事件后,大能量密度储能设备的安全性被提出了更高的要求。因此,开发具有更高能量密度、更长循环寿命和更高安全水平的电池是迫切的。由于锂金属具有最高的理论比容量(3860mah g-1

)、最低的电化学电位(-3.04v vs.标准氢电极)并且质轻(ρ=0.53g cm-3

),因此使用锂金属负极代替其它负极被认为可有效提高电池能量密度,重要的是,液态有机电解质中锂枝晶的生长以及有机溶剂易挥发、易燃、易泄漏,存在安全隐患,阻碍了锂金属在实际生产中的直接应用。因此研发固体电解质替代掉易燃易爆的有机液体电解质,则有可能解决这些安全难题,因而具备极高的研究和商用价值。

3.在众多电解质中,具有立方相石榴石结构的li7la3zr2o

12

(llzo)固体电解质具有以下优点:(1)室温下离子电导率可达10-4

s cm-1

,(2)热稳定好,可在广泛的温度范围内工作;(3)可代替隔膜使用,具有良好的力学性能和可加工性能;(4)安全性好,不燃烧。因此石榴石型固体电解质是目前用于锂金属固态电池电解质的热门材料。

4.目前,制备llzo固体电解质的主要方法是传统固相烧结法,在众多专利中(例如cn 109935901 a,cn 113363562 a和cn 109888374 a)均采用在一个固定温度下保温一定时间的方法来制备llzo固体电解质。但是,采用这种在固定温度下保温一定时间的方法制备llzo存在一定的问题。如果在低温条件下持续进行烧结,可能会出现离子电导率仅为10-6

s cm-1

的四方相,即使烧制的llzo为离子电导率约为10-4

s cm-1

的立方相,但也会导致晶粒尺寸偏小,晶界浓度和空隙较大,导致材料的离子电导率严重降低。如果在高温条件下持续进行烧结,不仅能耗大,而且晶粒尺寸会过度生长,产生晶粒异常生长情况,产生严重穿晶现象,从而降低材料的相对密度和力学强度,甚至在晶界处产生裂缝,导致材料的离子电导率严重降低。

技术实现要素:

5.针对现有技术中的问题,本发明的目的提供是一种烧结制备高离子电导率石榴石型固体电解质的方法,该石榴石结构锂离子型固体电解质li7la3zr

2-xmxo12

具有较高的锂离子电导率,且对金属锂负极的稳定,该方法可以显著地使石榴石型固体电解质晶粒均匀化,提高材料的致密度,且制备方法较为简单,可大规模生产。

6.为实现上述目的,本发明通过以下技术方案:

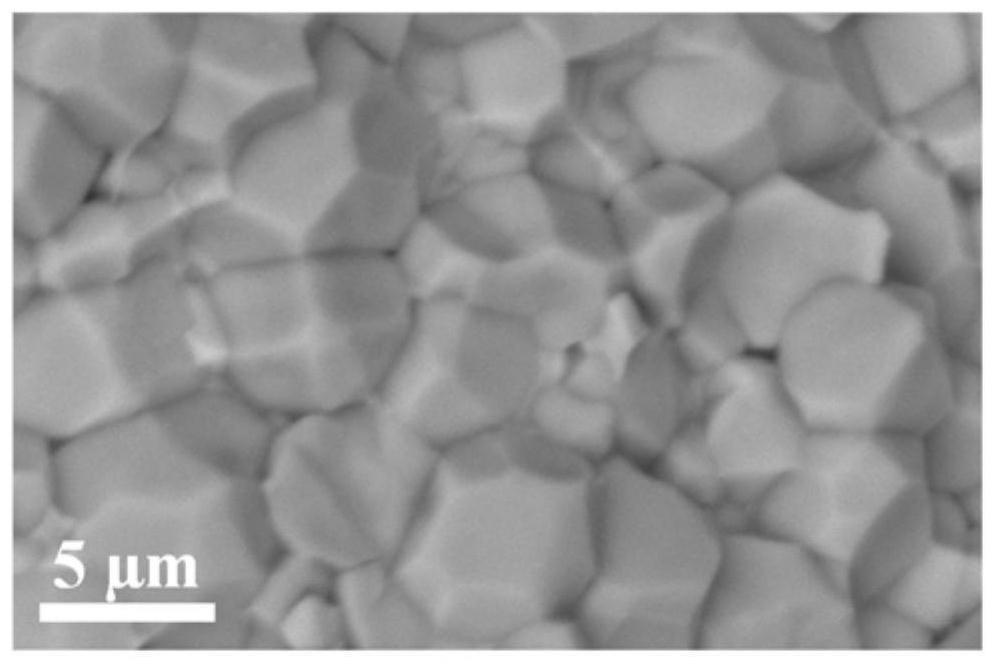

7.一种高离子电导率石榴石型固体电解质的制备方法,包括以下步骤:

8.按照化学式li7la3zr

2-xmxo12

,将锂源、镧源、锆源和m源的粉料进行球磨,然后在800~950℃下预烧8~10.5h,得到初烧粉体;将初烧粉体压成圆形素胚片,将素胚片在低温度段保温0.5~3h;然后继续升温至高温度段后冷却,得到高离子电导率石榴石型固体电解质,其中,低温度段温度为950~1200℃,高温度段温度为1000~1350℃,高温度段温度比低温度段温度至少高50℃;m源为al源、ga源、y源、in源、ti源、hf源、nb源、ta源、cr源、mo源或w源,0.2≤x≤0.75。

9.进一步的,0.2≤x≤0.5。

10.进一步的,锂源为碳酸锂、氢氧化锂、乙酸锂与硝酸锂中的一种。

11.进一步的,镧源为氧化镧、氢氧化镧与硝酸镧中的一种。

12.进一步的,锆源为氧化锆、氢氧化锆与硝酸锆中的一种。

13.进一步的,m源为al、ga、y、in、ti、hf、nb、ta、cr、mo或w的氧化物。

14.进一步的,将初烧粉体压于300~500mpa的压力下成圆形素胚片。

15.进一步的,将素胚片置于马弗炉中以1~20℃/min的升温速率升温至高温度段。

16.进一步的,冷却采用随炉冷却。

17.与现有技术相比,本发明具有以下有益的技术效果:

18.本发明中通过动态烧结法制备石榴石型固体电解质,在低温度段下保温一段时间以促进晶粒成核后以动态升温的方法升温至高温度段,在此升温过程中晶粒可缓慢生长,到达高温度段后立即随炉冷却,防止晶粒过度生长,出现晶粒异常生长情况导致的穿晶现象,从而使固体电解质内部的晶粒尺寸均匀化,提高晶粒完整度,最终实现提高其离子电导率的目的,并且制备性能优异的石榴石型固体电解质对于全固态锂电池的成功起着关键性的作用。本发明采用分阶段加热,能够促进晶体成核速度,细化一次晶粒,使固体电解质内部的晶粒尺寸均匀化,减小晶体内部的晶界,从而提高材料致密度,极大地提高了电解质的离子电导率。本发明采用传统简单的固相烧结制备工艺,该方法简单易于操作,成本较低,可大规模生产。相对于未经改性的石榴石型固体电解质材料而言,该方法可以显著地使固体电解质内部的晶粒尺寸均匀化,减小晶体内部的晶界,采用该方法烧结制备的石榴石型li7la3zr

2-xmxo12

固体电解质晶粒均匀化,致密度增大,离子电导率可得到大幅度的增加,25℃下锂离子电导率提高了5.7~8.2倍。

附图说明

19.图1为本发明对比例1在低温度下恒温烧结的li7la3zr

1.5

ta

0.5o12

固体电解质的微观形貌图;

20.图2为对比例2在高温度下恒温烧结的li7la3zr

1.5

ta

0.5o12

固体电解质的微观形貌图;

21.图3为实施例3过动态烧结法制备的li7la3zr

1.75

ta

0.25o12

固体电解质的微观形貌图;

22.图4为对比例1所制备的电解质材料在25℃下的电化学阻抗谱;

23.图5为对比例2所制备的电解质材料在25℃下的电化学阻抗谱;

24.图6为实施例3所制备的电解质材料在25℃下的电化学阻抗谱;

25.图7为实施例4所制备的电解质材料在25℃下的电化学阻抗谱;

26.图8为实施例5所制备的电解质材料在25℃下的电化学阻抗谱;

27.图9为本发明实施例3中li|au/li7la3zr

1.75

ta

0.25o12

/au|li对称电池性能图。

具体实施方式

28.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例,本发明实施方式不限于此。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明为高离子电导率石榴石型固体电解质的制备方法,结构表达式为li7la3zr

2-xmxo12

(m为al,ga,y,in,ti,hf,nb,ta,cr,mo,w;0.2≤x≤0.75),通过采用动态升温烧结法,促进固体电解质内部晶体成核速度,细化一次晶粒,晶粒尺寸均匀化,减小晶体内部的晶界,从而提高材料致密度,提高电解质的离子电导率,并提高其对锂枝晶的抑制能力,从而提高锂金属电池的循环稳定性。

30.具体的,一种高离子电导率石榴石型固体电解质的制备方法,包括以下步骤:

31.(1)按照化学式li7la3zr

2-xmxo12

,将锂源、镧源、锆源和m源的粉料进行球磨,得到原粉;

32.(2)将原粉在800~950℃下预烧8~10.5h,得到初烧粉体;

33.(3)将初烧粉体于300~500mpa的压力下压成圆形素胚片;

34.(4)将素胚片于马弗炉中升温至较低温度段950~1200℃,保温0.5~3h;

35.(5)将素胚片置于马弗炉中以1~20℃/min的升温速率升温至高温度1000~1350℃后不设保温时间,立即随炉体降温,高温度段选取温度至少比低温度段温度高50℃,最终得到li7la3zr

2-xmxo12

固体电解质。其中,m为al源、ga源、y源、in源、ti源、hf源、nb源、ta源、cr源、mo源与w源中的一种,0.2≤x≤0.75,优选的,0.2≤x≤0.5。

36.锂源为碳酸锂、氢氧化锂、乙酸锂与硝酸锂中的一种。

37.镧源为氧化镧、氢氧化镧与硝酸镧中的一种。

38.锆源为氧化锆、氢氧化锆与硝酸锆中的一种。

39.钽源为氧化钽、草酸钽与氢氧化钽中的一种。

40.锂源需过量,过量的质量为根据化学式所计算的锂源质量的10~15%。

41.根据上述方法制备的高离子电导率石榴石型固体电解质的晶粒尺寸均匀,25℃下锂离子电导率提高了5.7~8.2倍。

42.以下实施例为制备高离子电导率石榴石固体电解质:

43.实施例1

44.按照li7la3zr

1.75

nb

0.25o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.175mol zro2和0.0125mol nb2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在800℃煅烧10.5h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将

模具放置在压片机工作台上,施加350mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1150℃保温2h后,以2℃/min的升温速率升温的同时进行烧结,待温度升至1250℃后结束,随炉冷却,可得li7la3zr

1.75

nb

0.25o12

固体电解质。

45.实施例2

46.按照li7la3zr

1.60

hf

0.40o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.16mol zro2和0.02mol hfo2,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在950℃煅烧8.5h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加350mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1200℃保温1h后,以2.5℃/min的升温速率进行烧结,待温度升至1250℃后结束,随炉冷却,可得li7la3zr

1.60

hf

0.40o12

固体电解质。

47.实施例3

48.按照li7la3zr

1.75

ta

0.25o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.175mol zro2和0.0125mol ta2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量总质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后在80℃烘箱中干燥24h。所得粉体用研钵磨至均匀,900℃煅烧9h后可获得预烧产物母粉,称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加400mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至950℃保温3h后,以2℃/min的升温速率进行烧结,待温度升至1150℃后结束,随炉冷却,可得li7la3zr

1.75

ta

0.25o12

固体电解质。

49.实施例4

50.按照li7la3zr

1.5

ta

0.5o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.150mol zro2和0.0125mol ta2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量总质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后在80℃烘箱中干燥24h。所得粉体用研钵磨至均匀,900℃煅烧9h后可获得预烧产物母粉,称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加400mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1100℃保温1h后,以2℃/min的升温速率进行烧结,待温度升至1200℃后结束,随炉冷却,可得li7la3zr

1.75

ta

0.25o12

固体电解质。

51.实施例5

52.按照li7la3zr

1.80y0.20o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.18mol zro2和0.01mol y2o3,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量总质量的10%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后在80℃烘箱中干燥24h。所得粉体用研钵磨至均匀,900℃煅烧10.5h后可获得预烧产物母粉,称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加400mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化

铝坩埚中,于马弗炉中至990℃保温4h后,以4℃/min的升温速率进行烧结,待温度升至1250℃后结束,随炉冷却,可得li7la3zr

1.80y0.20o12

固体电解质。

53.实施例6

54.按照li7la3zr

1.70

nb

0.30o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.17mol zro2和0.015mol nb2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在800℃煅烧10.5h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加350mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1050℃保温1.5h后,以5℃/min的升温速率进行烧结,待温度升至1250℃后结束,随炉冷却,可得li7la3zr

1.70

nb

0.30o12

固体电解质。

55.实施例7

56.同实施例1,不同在于,将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1200℃保温0.5h后,以7.5℃/min的升温速率进行烧结,待温度升至1350℃后结束。

57.实施例8

58.同实施例3,不同在于,将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1050℃保温1.75h后,以5℃/min的升温速率进行烧结,待温度升至1300℃后结束。

59.实施例9

60.同实施例3,不同在于,将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1150℃保温45mins后,以13℃/min的升温速率进行烧结,待温度升至1280℃后结束。

61.实施例10

62.按照li7la3zr

1.25

al

0.75o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.125mol zro2和0.0375mol al2o3,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在850℃煅烧8h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加300mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至950℃保温0.5h后,以1℃/min的升温速率进行烧结,待温度升至1000℃后结束,随炉冷却,可得li7la3zr

1.25

al

0.75o12

固体电解质。

63.实施例11

64.按照li7la3zr

1.40

ga

0.60o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.140mol zro2和0.03mol ga2o3,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在870℃煅烧9.5h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加500mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1050℃保温3h后,以20℃/min

的升温速率进行烧结,待温度升至1350℃后结束,随炉冷却,可得li7la3zr

1.40

ga

0.60o12

固体电解质。

65.实施例12

66.按照li7la3zr

1.70

cr

0.30o12

的化学计量比,称取0.15mol la2o3,0.7mol lioh

·

h2o,0.17mol zro2和0.015mol cr2o3,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量为按照化学计量比计算的质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后,在80℃烘箱中干燥24h,得到粉体。所得粉体用研钵磨至均匀,在920℃煅烧10h后可获得预烧产物母粉。称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加450mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中至1050℃保温2.5h后,以10℃/min的升温速率进行烧结,待温度升至1250℃后结束,随炉冷却,可得li7la3zr

1.70

cr

0.30o12

固体电解质。

67.实施例13

68.与实施例12不同在于,将实施例12中的cr替换为in。

69.实施例14

70.与实施例12不同在于,将实施例12中的cr替换为ti。

71.实施例15

72.与实施例12不同在于,将实施例12中的cr替换为mo。

73.实施例16

74.与实施例12不同在于,将实施例12中的cr替换为w。

75.实施例17

76.与实施例1不同在于,将实施例1中的la2o3替换为氢氧化镧。

77.实施例18

78.与实施例1不同在于,将实施例1中的la2o3替换为硝酸镧。

79.实施例19

80.与实施例1不同在于,将实施例1中的lioh

·

h2o替换为碳酸锂。

81.实施例20

82.与实施例1不同在于,将实施例1中的lioh

·

h2o替换为乙酸锂。

83.实施例21

84.与实施例1不同在于,将实施例1中的lioh

·

h2o替换为硝酸锂。

85.实施例22

86.与实施例1不同在于,将实施例1中的zro2替换为氢氧化锆。

87.实施例23

88.与实施例1不同在于,将实施例1中的zro2替换为硝酸锆。

89.对比例1

90.对比例1为低温度下恒温烧结li7la3zr

1.5

ta

0.5o12

固体电解质的制备:

91.按照li7la3zr

1.5

ta

0.5o12

的化学计量比称取0.15mol la2o3,0.7mol lioh

·

h2o,0.15mol zro2和0.025mol ta2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量总质量的15%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h

后在80℃烘箱中干燥24h。所得粉体用研钵磨至均匀,900℃煅烧10h后可获得预烧产物母粉,称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加400mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中在1000℃下烧结12h后随炉冷却,可得低温烧结后的li7la3zr

1.5

ta

0.5o12

固体电解质。

92.对比例2

93.对比例2为高温度下恒温烧结li7la3zr

1.5

ta

0.5o12

固体电解质的制备:

94.按照li7la3zr

1.5

ta

0.5o12

的化学计量比称取0.15mol la2o3,0.7mol lioh

·

h2o,0.15mol zro2和0.025mol ta2o5,为了补偿晶体结构中li元素在高温下的挥发,原料中的lioh

·

h2o过量总质量的10%。将原料于异丙醇球磨介质中以380r/min的转速混合球磨20h后在80℃烘箱中干燥24h。所得粉体用研钵磨至均匀,900℃煅烧10h后可获得预烧产物母粉,称取一定质量的母粉,置于直径为15mm模具中,将模具放置在压片机工作台上,施加400mpa的压力并保压5min后脱模取出成型完整的素坯片。将素坯片用母粉包埋,置于氧化铝坩埚中,于马弗炉中在1200℃下烧结6h后随炉冷却,可得高温烧结后的li7la3zr

1.5

ta

0.5o12

固体电解质。

95.采用tm 3000扫描电子显微镜(sem)对所制备的固体电解质样品进行微观结构分析,如图1,图2,图3所示。

96.图1为对比例1,即为低温度下恒温烧结的li7la3zr

1.5

ta

0.5o12

固体电解质的微观形貌,可以看出,该电解质的晶粒尺寸细小且不均匀,晶体未生长,晶粒之间有许多不规则的非常明显的孔洞,晶粒间有许多晶界,材料本体有许多缺陷。

97.图2为对比例2在高温条件下恒温烧结的li7la3zr

1.5

ta

0.5o12

固体电解质,从图中可以看出,晶粒尺寸不均匀,且部分晶粒过分生长,表现出晶粒异常生长现象。对比例1和对比例2的两种烧结方法都会导致所制备的电解质材料离子电导率低且相对密度低的情况。

98.图3为实施例3,通过该动态烧结法制备的li7la3zr

1.75

ta

0.25o12

固体电解质。从图中可以看出,晶粒尺寸均匀,紧密排列,晶界浓度降低,无明显孔洞。

99.通过电化学工作站对对比例1和2,实施例3、实施例4和实施例5所制备的电解质材料在25℃下进行离子电导率分析测试,其交流阻抗谱如图4,图5,图6,图7和图8所示,可以看出,制备的所有样品均显示了在高频区域有一个清晰的半圆形,在低频区域有一条尾巴,表明材料属于离子导体。通过计算可以得到对比例1和对比例2,实施例3,实施例4和实施例5中所制备的电解质的离子电导率分别依次是1.01

×

10-4

,1.36

×

10-4

,7.73

×

10-4

,8.31

×

10-4

和7.56

×

10-4

s cm-1

。通过对比可知,采用动态烧结法制备的固体电解质具有最高的离子电导率,电导率提高了5.7~8.2倍。表明该烧结法可以有效提高石榴石型固体电解质的离子电导率。

100.为了验证实施例3中所制备的固体电解质材料对锂金属的稳定性,组装li|au/li7la3zr

1.75

ta

0.25o12

/au|li对称电池进行测试,如图9所示。从循环图中可以看出,采用动态烧结法制备的li7la3zr

1.75

ta

0.25o12

可在0.2ma cm-2

,25℃下稳定循环200h。表明所制备的li7la3zr

1.75

ta

0.25o12

固体电解质对锂枝晶的抑制有一定的效果,同时说明其对锂金属具有优异的稳定性。

101.以上所述实施例仅为本发明的优选实施例而已,并不用以限制本发明的实施方

案,本领域的普通技术人员可轻易理解本发明特征所在,凡在本发明的精神和原则之内,所作的任何修改、变化,等同替换、改进等,均应包含在本发明的保护范围之内,因此本方明的保护范围以上述权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1