一种显示面板及其制备方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板及其制备方法。

背景技术:

2.有机发光二极管(oled,organic light-emitting diode)显示面板,相比于液晶显示面板而言,具有更加轻薄、显示效果好、分辨率高、色域广、更低功耗以及可以实现柔性显示等优势,使其在最近几年快速发展,已经成为移动终端的首选显示面板类型。

3.但是,当前的oled显示面板中,为避免源漏极金属层的侧壁氧化问题,需要在源漏极金属层上依次制作钝化层,但钝化层容易出现鼓包和断裂问题,这使得对制作过程中的蚀刻工艺要求大大提高,进而导致产品良率难以提升;另外,为避免钝化层的鼓包和断裂问题,还需要对源漏极金属层的厚度和膜层数量进行严格控制,使得此种架构下的源漏极金属层中的导电铜层往往是与钝化层直接相接触的,为避免所述导电铜层氧化,还需要在所述钝化层上设置额外的保护层,钝化层和保护层的设置使得oled显示面板的整体膜层结构复杂,制程工艺步骤繁多,生产成本居高不下,此问题亟待解决。

技术实现要素:

4.本技术提供一种显示面板及其制备方法,能够在不设置所述钝化层的情况下避免源漏极金属层的侧壁氧化问题,简化oled显示面板的结构和制作工艺,有效降低生产制造成本。

5.为了实现上述目的,本技术所述显示面板及其制备方法采取了以下技术方案。

6.一方面,本技术提供一种显示面板,所述显示面板包括:衬底基板和设置于所述衬底基板上的复合金属层,所述复合金属层包括:在所述衬底基板上依次层叠设置的第一子金属层、第二子金属层和第三子金属层,其中,所述第二子金属层包括第一金属结构和第二金属结构,所述第二金属结构包覆所述第一金属结构,所述第一金属结构的材质与所述第二金属结构的材质不同,且所述第一金属结构中包含有所述第二金属结构中的所有金属元素。

7.可选地,所述第一金属结构的材质为包含第一金属元素和第二金属元素的金属合金;所述第二金属结构的材质为包含所述第二金属元素的金属单质,其中,所述金属合金能够在退火过程中析出部分所述第二金属元素,析出的部分所述第二金属元素转化为所述金属单质。

8.可选地,所述金属合金为铜锰合金,所述金属单质为锰单质。

9.可选地,所述第三子金属层的厚度大于所述第一子金属层的厚度。

10.可选地,所述第三子金属层的厚度大于或等于1000埃。

11.可选地,所述第三子金属层和所述第一子金属层的材质相同,均为钼钛合金。

12.可选地,所述显示面板还包括:平坦层,所述平坦层设置于所述复合金属层背离所述衬底基板的一侧,且所述平坦层与所述复合金属层直接接触。

13.可选地,所述平坦层的材质为氧化硅系有机材料。

14.另一方面,本技术还提供一种显示面板的制备方法,所述显示面板的制备方法包括以下步骤:

15.提供一衬底基板,在所述衬底基板上依次形成一第一子金属层、一金属合金层和一第三子金属层,所述金属合金层的材质为包含第一金属元素和第二金属元素的金属合金;

16.对所述第一子金属层、金属合金层和第三子金属层进行蚀刻和退火处理,在退火过程中,所述金属合金层析出部分所述第二金属元素,析出的部分所述第二金属元素转化金属单质,所述金属单质形成第二金属结构,剩余的所述金属合金层形成第一金属结构,所述第二金属结构包覆所述第一金属结构,其中,所述第一金属结构和所述第二金属结构形成位于所述第一子金属层和所述第三子金属层之间的第二子金属层,所述第一子金属层、第二子金属层和第三子金属层形成设置于所述衬底基板上的复合金属层。

17.可选地,所述显示面板的制备方法还包括以下步骤:

18.在所述复合金属层背离所述衬底基板的一侧形成一平坦层,所述平坦层与所述复合金属层直接接触。

19.本技术提供的显示面板无需设置钝化层与保护层,且所述第二子金属层中形成有具有保护作用的、包覆所述第一金属结构的第二金属结构,在简化显示面板的结构与制作工艺、节约生产制造成本的同时,大大降低了所述复合金属层的氧化风险,保证了所述显示面板的显示质量。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为现有技术中的显示面板的膜层结构示意图;

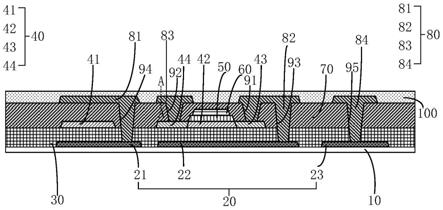

22.图2为本技术实施例提供的显示面板的膜层结构示意图;

23.图3为本技术实施例提供的复合金属层在图2中aa处的剖面示意图;

24.图4为本技术实施例提供的显示面板的制备流程示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

26.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了

简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。以下分别进行详细说明,需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

27.图1为现有技术中的显示面板的膜层结构示意图,如图1所示,在现有技术中,设置于衬底基板10`上的复合金属层80`上一般会设置钝化层200`,以避免所述复合金属层80`的侧壁氧化问题。而钝化层200`一般为氧化硅膜层和氮化硅膜层形成的复合型无机膜层,当位于所述钝化层下100`的所述复合金属层80`的膜层厚度较大和/或膜层数量较多时,复合金属层80`的蚀刻形态较难控制,会使得屋顶结构(即tip结构)的边缘凸出长度较长和/或膜层边缘的倾斜角度(即taper角)较大,使得后续所述钝化层200`成膜存在鼓包和断裂的风险。因此,为降低所述钝化层200`的鼓包和断裂的风险,需要对蚀刻工艺作更为严格的要求,还需要对所述复合金属层80`的膜层厚度进行控制,对膜层结构进行简化,进而使得所述复合金属层80`中的导电层(如导电铜层)往往会与钝化层200`直接接触,为避免导电层在后续制程中的氧化风险,还需要在所述钝化层200`上设置额外的保护层300`以对所述导电层进行保护,所述保护层300`再设置一层平坦层100`以实现平坦化,钝化层200`和保护层300`的设置使得显示面板的整体膜层结构复杂,制程工艺步骤繁多,生产成本居高不下。

28.为解决上述问题,本技术提供一种显示面板,所述显示面板例如为oled显示面板。图2为本技术实施例提供的显示面板的膜层结构示意图;图3为本技术实施例提供的复合金属层在图2中aa处的剖面示意图,结合图2和图3所示,所述显示面板包括一衬底基板10,所述衬底基板10为刚性基板或柔性基板,其材质可以是玻璃、塑料或聚酰亚胺等。

29.本实施例中,所述显示面板还包括复合金属层80和平坦层100,所述复合金属层80设置于所述衬底基板10上,并包括多层子金属层;所述平坦层100设置于所述复合金属层80背离所述衬底基板10的一侧,且所述平坦层100与所述复合金属层80直接接触。也即,所述平坦层100是直接在所述复合金属层80背离所述衬底基板10的表面上成膜的膜层,从而省去了原本设置在复合金属层80和平坦层100之间的钝化层和保护层,简化了显示面板的膜层结构与制作工艺,降低了生产制造成本。

30.本实施例中,所述平坦层100的材质为氧化硅系有机材料,厚度为2~4μm,所述氧化硅系有机材料为由硅元素、氧元素构成的高分子化合物,其流平性好,平坦化层度高,相较于氧化硅膜层和氮化硅膜层构成的钝化层而言,不存在鼓包和断裂的风险,并且能够降低对所述复合金属层80的蚀刻工艺要求,提供所述显示面板的良率。

31.本实施例中,为解决所述显示面板因省去所述钝化层而带来的侧壁氧化问题,所述复合金属层80包括:在所述衬底基板10上依次层叠设置的第一子金属层810、第二子金属层820和第三子金属层830,其中,所述第二子金属层820包括第一金属结构821和第二金属结构822,所述第二金属结构822包覆所述第一金属结构821,所述第一金属结构821的材质与所述第二金属结构822的材质不同,且所述第一金属结构821中包含有所述第二金属结构822中的所有金属元素。

32.本实施例中,由于所述第二金属结构822包覆所述第一金属结构821,从而能够对所述第一金属结构821进行保护,防止所述第一金属结构821在所述显示面板的制作过程中被氧化,从而实现了无需设置所述钝化层的同时,有效的保证了所述复合金属层80的导电性能和所述显示面板的显示质量。

33.本实施例中,所述第一金属结构821的材质为包含第一金属元素和第二金属元素的金属合金;所述第二金属结构822的材质为包含所述第二金属元素的金属单质,其中,所述金属合金能够在退火过程中析出部分所述第二金属元素,析出的部分所述第二金属元素转化为所述金属单质。所述第二子金属层820可以由一经过退火处理的、材质为所述金属合金的金属合金层转化而成,在退火过程中,所述金属合金层析出的部分所述第二金属元素转化为所述金属单质,所述金属单质形成所述第二子金属层820中的所述第二金属结构822,剩余的所述金属合金层形成所述第二子金属层820中的所述第一金属结构821,本技术利用所述金属合金能够在退火过程中析出具有抗氧化性能的金属单质的特性,通过将一材质为所述金属合金的金属合金层进行退火处理,使得所述金属合金层转化为所述第二子金属层820,从而在所述复合金属层80中形成包覆和保护所述第一金属结构821的第二金属结构822,解决所述显示面板因省去所述钝化层而带来的侧壁氧化问题,并能够有效防止所述平坦层100对所述复合金属层80的腐蚀。

34.本实施例中,所述金属合金为铜锰合金,所述金属单质为锰单质,相应的,所述第一金属元素为铜元素,所述第二金属元素为锰元素,所述第一金属结构821的材质为所述铜锰合金,所述第二金属结构822的材质为所述锰单质,本技术利用铜锰合金能够退火过程中析出具有抗氧化性能的锰单质的特性,通过将一材质为铜锰合金的金属合金层进行退火处理,使其转化为包括所述第一金属结构821和所述第二金属结构822的所述第二子金属层820,使所述第二子金属层820在具备优良导电性能的同时,具有较强的抗氧化性能。

35.本实施例中,所述第三子金属层830的厚度大于所述第一子金属层810的厚度。具体的,为改善所述第二子金属层820的表面形态,保证所述第二子金属层820的成膜质量和导电性能,所述第二子金属层820远离所述衬底基板10的一侧设置有所述第一子金属层810,且所述第一子金属层810具有较薄的成膜厚度;同时为进一步提高所述第二子金属层820的抗氧化性能,进一步降低所述第二子金属层820在所述平坦层100的制作过程中的氧化风险,所述第二子金属层820远离所述衬底基板10的一侧设置有具有保护作用的所述第三子金属层830,且所述第三子金属层830相较于所述第一子金属层810具有更厚的厚度,以增强所述第三子金属层830抵御外界氧化入侵的能力。优选的,所述第三子金属层830的厚度大于或等于1000埃。

36.本实施例中,所述第三子金属层830和所述第一子金属层810的材质相同,均为钼钛合金。由于所述第三子金属层830和所述第一子金属层810的材质相同,从而能够减少所述复合金属层80的物料种类,降低生产制造成本。当然,本技术对所述第一子金属层810、第三子金属层830的材质不作限制,在本技术的其他实施例中,所述第一子金属层810的材质例如为钼单质,所述第三子金属层830的材质例如为钼钛合金。

37.本实施例中,所述复合金属层80的taper角在40

°

~80

°

之间。

38.本实施例中,所述显示面板还包括位于所述衬底基板10和所述复合金属层80之间的遮光层20、缓冲层30、有源层40、栅极绝缘层50、栅极层60和层间介质层70,且所述遮光层

20、缓冲层30、有源层40、栅极绝缘层50、栅极层60和层间介质层70在所述衬底基板10上依次层叠设置。

39.本实施例中,所述衬底基板10上形成有薄膜晶体管、电容和多个过孔,所述薄膜晶体管包括栅极、源极82和漏极83,所述电容包括第一电容电极41和第二电容电极81;其中,所述遮光层20为不透光的金属材质,例如铜,所述遮光层20包括第一遮光结构21、第二遮光结构22和第三遮光结构23,所述第二遮光结构22形成所述显示面板中的信号线(即数据线);所述缓冲层30为氮化硅层和氧化硅层形成的叠层结构,例如包括氮化硅材质的第一缓冲层和氧化硅材质的第二缓冲层,所述第一缓冲层设置于所述遮光层20和所述第二缓冲层之间,所述第一缓冲层的厚度为500~2000埃,所述第二缓冲层的厚度为1000~3000埃;所述有源层40为铟镓锌氧化物(igzo)材质,所述有源层40的厚度为300~1000埃,所述有源层40包括所述第一电容电极41、所述薄膜晶体管中的沟道42以及位于沟道42两侧的源极区43和漏极区44,所述薄膜晶体管中的沟道42的材质为铟镓锌氧化物半导体,所述第一电容电极41、所述源极区43和所述漏极区44由铟镓锌氧化物半导体导体化形成;所述栅极绝缘层50为氧化硅膜层,所述栅极绝缘层50的厚度为1000~3000埃;所述栅极层60包括与所述沟道42对应设置的所述栅极,所述栅极层60为金属材质,具体包括铜单质、钼单质、钼钛合金中的至少一种;所述层间介质层70为氧化硅材质,所述层间介质层70的厚度为3000~5000埃;所述复合金属层80包括所述第二电容电极81、所述源极82、所述漏极83以及信号走线84;多个过孔包括贯穿所述层间介质层70的第一过孔91和第二过孔92,以及贯穿所述层间介质层70和所述缓冲层30的第三过孔93、第四过孔94和第五过孔95,所述源极82通过所述第一过孔91与所述源极区43电性连接,所述漏极83通过所述第二过孔92与所述漏极区44电性连接,所述源极82还通过所述第三过孔93与所述第二遮光结构22电性连接,所述第二电容电极81通过所述第四过孔94与所述第一遮光结构21电性连接,所述信号走线84通过所述第五过孔95与所述第三遮光结构23电性连接。

40.图4为本技术实施例提供的显示面板的制备流程示意图,结合图2-图4所示,本技术还提供一种显示面板的制备方法,所述显示面板的制备方法包括以下步骤:

41.s01:提供一衬底基板10,在所述衬底基板10上依次形成一第一子金属层810、一金属合金层和一第三子金属层830,所述金属合金层的材质为包含第一金属元素和第二金属元素的金属合金;

42.s02:对所述第一子金属层810、金属合金层和第三子金属层830进行蚀刻和退火处理,在退火过程中,所述金属合金层析出部分所述第二金属元素,析出的部分所述第二金属元素转化金属单质,所述金属单质形成第二金属结构822,剩余的所述金属合金层形成第一金属结构821,所述第二金属结构822包覆所述第一金属结构821,其中,所述第一金属结构821和所述第二金属结构822形成位于所述第一子金属层810和所述第三子金属层830之间的第二子金属层820,所述第一子金属层810、第二子金属层820和第三子金属层830形成设置于所述衬底基板10上的复合金属层80。

43.本实施例中,所述显示面板的制备方法还包括以下步骤:

44.s03:在所述复合金属层80背离所述衬底基板10的一侧形成一平坦层100,所述平坦层100与所述复合金属层80直接接触。

45.其中,所述平坦层100的材质为氧化硅系有机材料,厚度为2~4μm。

46.本实施例中,所述步骤s01包括以下步骤:

47.s01-1:提供一衬底基板10;

48.s01-2:在所述衬底基板10上制备形成一遮光层20,并图案化形成第一遮光结构21、第二遮光结构22和第三遮光结构23,其中,所述遮光层20为不透光金属的金属材质,例如铜;

49.s01-3:在所述遮光层20上制备形成缓冲层30,所述缓冲层30包括依次层叠设置在所述遮光层20上的第一缓冲层和第二缓冲层,其中,第一缓冲层为氮化硅材质,第二缓冲层为氧化硅材质,所述第一缓冲层的厚度为500~2000埃,所述第二缓冲层的厚度为1000~3000埃;

50.s01-4:在所述缓冲层30上制备形成图案化的有源层40,其中,所述有源层40为铟镓锌氧化物半导体材质,所述有源层40包括沟道42;

51.s01-5:在所述有源层40上依次制备形成栅极绝缘层50和栅极层60,并进行图案化,图案化的所述栅极层60包括与所述沟道42对应设置的栅极,之后对暴露出的所述有源层40进行导体化,以在所述有源层40上形成导体化的第一电容电极41、源极区43和漏极区44,其中,所述栅极绝缘层50为氧化硅膜材质,厚度为1000~3000a,所述栅极层60为金属材质,具体包括铜单质、钼单质、钼钛合金中的至少一种;

52.s01-6:在所述栅极层60上制备形成层间介质层70,其中,所述层间介质层70为氧化硅材质,所述层间介质层70的厚度为3000~5000埃;

53.s01-7:在所述层间介质层70上依次形成一第一子金属层810、一金属合金层和一第三子金属层830,所述金属合金层的材质为包含第一金属元素和第二金属元素的金属合金,所述第三子金属层830的厚度大于或等于1000埃。

54.本实施例中,所述步骤s02包括以下步骤:

55.s02-1:对所述第一子金属层810、金属合金层和第三子金属层830进行蚀刻处理,所述蚀刻处理的方式为湿蚀刻,蚀刻处理后,所述第一子金属层810、金属合金层和第三子金属层830的taper角均在40

°

~80

°

的范围内;

56.s02-2:对述第一子金属层810、金属合金层和第三子金属层830进行退火处理,在退火过程中,所述金属合金层析出部分所述第二金属元素,析出的部分所述第二金属元素转化金属单质,所述金属单质形成第二金属结构822,剩余的所述金属合金层形成第一金属结构821,所述第二金属结构822包覆所述第一金属结构821,其中,所述第一金属结构821和所述第二金属结构822形成位于所述第一子金属层810和所述第三子金属层830之间的第二子金属层820,所述第一子金属层810、第二子金属层820和第三子金属层830形成设置于所述衬底基板10上的复合金属层80,其中,所述复合金属层80包括第二电容电极81、所述源极82、所述漏极83以及信号走线84;

57.其中,所述显示面板还包括经过蚀刻工艺形成的多个过孔,所述多个过孔包括贯穿所述层间介质层70的第一过孔91和第二过孔92,以及贯穿所述层间介质层70和所述缓冲层30的第三过孔93、第四过孔94和第五过孔95,所述源极82通过所述第一过孔91与所述源极区43电性连接,所述漏极83通过所述第二过孔92与所述漏极区44电性连接,所述源极82还通过所述第三过孔93与所述第二遮光结构22电性连接,所述第二电容电极81通过所述第四过孔94与所述第一遮光结构21电性连接,所述信号走线84通过所述第五过孔95与所述第

三遮光结构23电性连接。

58.综上所述,本技术提供一种显示面板及其制备方法,显示面板包括衬底基板和设置于衬底基板上的复合金属层,复合金属层包括:在衬底基板上依次层叠设置的第一子金属层、第二子金属层和第三子金属层,其中,第二子金属层包括第一金属结构和第二金属结构,第二金属结构包覆第一金属结构,第一金属结构的材质与第二金属结构的材质不同,且第一金属结构中包含有第二金属结构中的所有金属元素。本技术提供的显示面板无需设置钝化层与保护层,且第二子金属层中形成有具有保护作用的、包覆第一金属结构的第二金属结构,在简化显示面板的结构与制作工艺、节约生产制造成本的同时,大大降低了复合金属层的氧化风险,保证了显示面板的显示质量。

59.以上对本技术实施例所提供的一种显示面板及其制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1