一种复合板材及太阳能光伏组件的制作方法

1.本公开涉及太阳能光伏技术领域,具体涉及一种复合板材及太阳能光伏组件。

背景技术:

2.随着碳达峰与碳中和环保目标的确立,节能建筑得到了快速发展,其中,光伏组件是实现节能建筑的重要产品。光伏组件通常包括双面光伏组件和单面光伏组件,其中,双面光伏组件较单面光伏组件具有更好的性能,因此双面光伏组件得到了更广泛的运用。

3.相关技术中,双面光伏组件的前板和后板通常由玻璃制成,具有安装成本高、易碎且重量大等缺点。为了解决这一问题,行业内通常采用聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)、聚对苯二甲酸乙二醇酯等高分子材料来代替玻璃制备双面光伏组件的前板和后板。

4.然而,在实现本公开的过程中,本公开的发明人发现,已有的光伏组件高分子材料前板和/或后板存在耐候性差、透光性差等问题。例如,聚对苯二甲酸乙二醇酯的耐候性差,很难满足户外长期使用;聚甲基丙烯酸甲酯材料的耐温性能差,难以在高温下长期使用,尤其是在光伏组件产品与建筑物结合后的受限散热工况下的长期使用。聚碳酸酯材料则在紫外照射下易于发生黄变,影响透光率,进而影响光伏组件产品的发电效率。虽然常规的复合pmma/pc共挤出材料虽然可以改善耐磨性能与抗冲击性能,但是耐uv性能仍难以满足。

技术实现要素:

5.本公开的目的是解决已有的光伏组件高分子材料前板和/或后板的耐候性差、透光性差等问题,提供一种复合板材及太阳能光伏组件。

6.为了实现上述目的,本公开提供一种复合板材,用于太阳能光伏组件,所述复合板材包括耐候涂层、第一透光层和第二透光层,所述耐候涂层涂覆在所述第一透光层的上方,所述第二透光层设置在所述第一透光层的下方;其中,所述耐候涂层为含有低聚倍半硅氧烷的有机-无机杂化层,所述第一透光层为聚甲基丙烯酸甲酯层,所述第二透光层为聚碳酸酯层;所述耐候涂层、所述第一透光层和所述第二透光层的折射率依次递增。

7.可选地,所述耐候涂层的折射率小于1.48,优选为1.38~1.48,厚度为0.1μm~1μm;所述第一透光层的折射率为1.48~1.50,厚度为20μm~1000μm;所述第二透光层的折射率为1.56~1.61,厚度为150μm~3000μm。

8.可选地,所述耐候涂层中含有低聚倍半硅氧烷、丙烯酸酯预聚物、多官能团丙烯酸单体和固化剂,以所述耐候涂层的总重量为基准,所述低聚倍半硅氧烷的含量为1~20wt%,所述丙烯酸酯预聚物的含量为15~50wt%,所述多官能团丙烯酸单体的含量为20~60wt%,所述固化剂的含量为0.1~1.5wt%;优选地,以所述耐候涂层的总重量为基准,所述低聚倍半硅氧烷的含量为5~20wt%,所述丙烯酸酯预聚物的含量为20~50wt%,所述多官能团丙烯酸单体的含量为25~60wt%,所述固化剂的含量为0.5~1.5wt%。

9.可选地,所述低聚倍半硅氧烷具有至少一种能够与树脂发生反应的官能团;所述丙烯酸酯预聚物选自聚氨酯丙烯酸酯预聚物、环氧丙烯酸酯预聚物、有机硅丙烯酸酯预聚

物和氟改性丙烯酸酯预聚物中的至少一种;所述多官能团丙烯酸单体包括三官能度丙烯酸单体;所述固化剂选自过氧化苯甲酰(bpo)、偶氮二异丁腈(aibn)、偶氮二异丁酸二甲酯、过氧化二碳酸二异丙酯和过氧化二碳酸二环已酯中的至少一种。

10.可选地,所述第一透光层和所述第二透光层之间还设有粘结层,所述粘结层的折射率为1.48~1.57,厚度为5μm~150μm;优选地,所述粘结层的折射率为1.5~1.56,厚度为50μm~150μm。

11.可选地,所述粘结层中含有聚氨酯、紫外光吸收剂和紫外光稳定剂,以所述粘结层的总重量为基准,所述聚氨酯的含量为95~99wt%,所述紫外光吸收剂的含量为0.1~2wt%,所述紫外光稳定剂的含量为0.1~1wt%。

12.可选地,所述第二透光层的下方还设有增粘层,所述增粘层的厚度为20μm~100μm。

13.可选地,所述增粘层中含有马来酸酐改性的聚烯烃和/或乙烯醋酸乙烯酯。

14.本公开还提供一种太阳能光伏组件,所述太阳能光伏组件包括前板、前封装层、发电单元层、后封装层和后板,所述前封装层设置在所述前板与所述发电单元层之间,所述后封装层设置在所述后板与所述发电单元层之间;其中,所述前板和/或所述后板由上述任意一项所述的复合板材制成。

15.可选地,所述前封装层选自eva层、poe层、pvb层、tpu层、pdms层或离子聚合物层中的至少一种;所述后封装层选自eva层、poe层、pvb层、pdms层、tpu层或者离子聚合物层中的至少一种。

16.通过上述技术方案,本公开提供的复合板材包括耐候涂层、第一透光层和第二透光层,具有较好的耐候性和耐冲击性;同时,由于各材料层均具有适宜的折射率和厚度,而且各材料层的折射率呈递增关系,能够有效降低光线反射,因此该复合板材还具有较好的透光性。

17.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

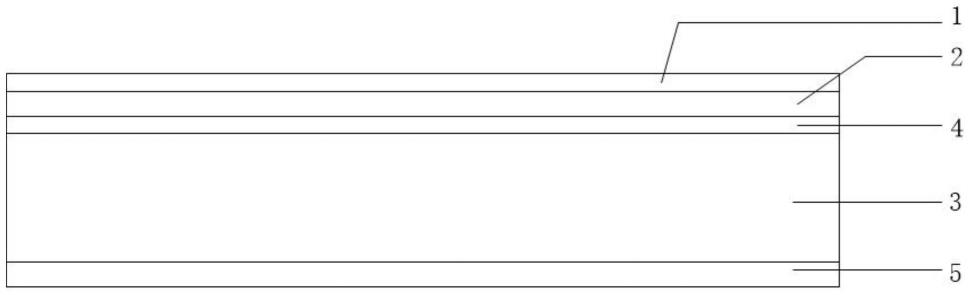

19.图1是本公开实施例提供的一种复合板材的结构示意图;

20.图2是本公开实施例提供的另一种复合板材的结构示意图;

21.图3是本公开具体实施方式中的一种太阳能光伏组件的结构示意图。

22.附图标记说明

23.1、耐候涂层

24.2、第一透光层

25.3、第二透光层

26.4、粘结层

27.5、增粘层

28.6、前板材料

29.7、前封装材料层

30.8、发电单元层

31.9、后封装材料层

32.10、后板材料

具体实施方式

33.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

34.本公开提供一种复合板材,用于太阳能光伏组件,所述复合板材包括耐候涂层、第一透光层和第二透光层,所述耐候涂层涂覆在所述第一透光层的上方,所述第二透光层设置在所述第一透光层的下方;其中,所述耐候涂层为含有低聚倍半硅氧烷的有机-无机杂化层,所述第一透光层为聚甲基丙烯酸甲酯层,所述第二透光层为聚碳酸酯层;所述耐候涂层、所述第一透光层和所述第二透光层的折射率依次递增。

35.在本公开中,具体地,第一透光层和第二透光层可以采用共挤出工艺进行制备,也可以分别制备第一透光层和第二透光层后进行热压合粘接,其中,在进行热压合粘接之前,第一透光层的下表面和第二透光层的上表面可以预先进行电晕处理或等离子体处理等表面处理。耐候涂层可以由涂布在第一透光层表面的耐候涂料固化后形成,固化的方式可以是室温固化、加热固化或紫外光固化,优选为紫外光固化,其中,在进行涂布之前,第一透光层的上表面可以预先进行电晕处理或等离子体处理等表面处理。

36.本公开提供的复合板材耐冲击性能优异,并且复合板材的表面涂覆有耐候涂层,具有较好的耐候性;同时,由于各材料层均具有适宜的折射率和厚度,而且各材料层的折射率呈递增关系,能够有效降低光线反射,因此该复合板材还具有较好的透光性。

37.作为本公开的一种优选地实施方式,所述耐候涂层的折射率小于1.48,进一步优选为1.38~1.48,厚度为0.1μm~1μm;所述第一透光层的折射率为1.48~1.50,厚度为20μm~1000μm;所述第二透光层的折射率为1.56~1.61,厚度为150μm~3000μm。在该优选条件下,各材料层的折射率和厚度搭配更加合理,复合板材的透光性也更突出。

38.在本公开中,具体地,将聚甲基丙烯酸甲酯层(pmma层)与聚碳酸酯层(pc层)复合使用,并且将pmma层设置在pc层的外侧,这一方面能够有效克服pmma层质地较脆、抗冲击性能较差的问题,另一方面能够有效解决pc层耐磨性能较差且在紫外照射下易发生黄变的问题。在该优选情况下,本公开提供的复合板材还具有较好的抗冲击性能和耐磨性能。此外,耐候涂层中的无机部分能够有效阻断紫外线的传播,从而提升复合板材的耐紫外性能,能够进一步避免由于pc层在紫外照射下发生黄变而影响复合板材的透光性。

39.根据本公开,所述耐候涂层可以在一定的范围内变化,例如,所述耐候涂层中可以含有低聚倍半硅氧烷、丙烯酸酯预聚物、多官能团丙烯酸单体和固化剂,以所述耐候涂层的总重量为基准,所述低聚倍半硅氧烷的含量可以为1~20wt%,所述丙烯酸酯预聚物的含量可以为15~50wt%,所述多官能团丙烯酸单体的含量可以为20~60wt%,所述固化剂的含量可以为0.1~1.5wt%。

40.优选地,以所述耐候涂层的总重量为基准,所述低聚倍半硅氧烷的含量可以为5~20wt%,所述丙烯酸酯预聚物的含量可以为20~50wt%,所述多官能团丙烯酸单体的含量可以为25~60wt%,所述固化剂的含量可以为0.5~1.5wt%。

41.根据本公开,优选情况下,所述低聚倍半硅氧烷具有至少一种能够与树脂发生反应的官能团,例如可以是环氧官能团。所述丙烯酸酯预聚物可以在一定的范围内选择,例如,所述丙烯酸酯预聚物可以选自聚氨酯丙烯酸酯预聚物,环氧丙烯酸酯预聚物,有机硅丙烯酸酯预聚物,氟改性丙烯酸酯预聚物中的至少一种。所述多官能团丙烯酸单体的官能度可以在一定的范围内变化,例如,所述多官能团丙烯酸单体可以包括三官能度丙烯酸单体。所述固化剂可以在一定的范围内选择,例如,所述固化剂可以选自过氧化苯甲酰(bpo)、偶氮二异丁腈(aibn)、偶氮二异丁酸二甲酯、过氧化二碳酸二异丙酯和过氧化二碳酸二环已酯中的至少一种。

42.根据本公开,为了增加复合板材的稳定性,优选情况下,所述第一透光层和所述第二透光层之间还可以设有粘结层,所述粘结层的折射率可以为1.48~1.57,厚度可以为5μm~150μm;优选地,所述粘结层的折射率为1.5~1.56,厚度为50μm~150μm。

43.具体地,可以将粘结层材料置于第一透光层和第二透光层之间,然后进行热压合处理,以在第一透光层和第二透光层之间形成粘结层,粘结层能够增加第一透光层和第二透光层之间的粘结力,从而增加复合板材的稳定性。

44.根据本公开,所述粘结层可以在一定的范围内选择,例如,所述粘结层中可以含有树脂基体、紫外光吸收剂和紫外光稳定剂,以所述粘结层的总重量为基准,所述树脂基体的含量可以为95~99wt%,所述紫外光吸收剂的含量可以为0.1~2wt%,所述紫外光稳定剂的含量可以为0.1~1wt%。

45.其中,紫外光吸收剂和紫外光稳定剂可以在一定的范围内选择,例如,紫外光吸收剂可以选自二苯甲酮类或苯并三唑类中的至少一种,紫外光稳定剂可以选自受阻胺类的至少一种。

46.根据本公开,所述第二透光层的下方还可以设有增粘层,所述增粘层的厚度可以为20μm~100μm。可选地,所述增粘层中可以含有马来酸酐改性的聚烯烃和/或乙烯醋酸乙烯酯。

47.在本公开中,具体地,将本公开提供的复合板材用于制作太阳能光伏组件的前板或后板时,靠近光伏组件封装材料的一侧是pc层,但是pc层与封装材料之间的粘结性能较差,在高温高湿等条件下容易脱落,而本公开的复合板材下方设置有增粘层,能够显著提升pc层与封装材料之间的粘结性。

48.其中,可以将增粘层材料涂布在第二透光层预先进行过电晕处理或等离子体处理等表面处理的下表面,以形成所述增粘层,也可以预先制备所述增粘层,再利用热压等方法将所述增粘层压合在第二透光层的下表面。

49.本公开还提供一种太阳能光伏组件,如图3所示,所述太阳能光伏组件可以包括前板、前封装层、发电单元层、后封装层和后板,所述前封装层设置在所述前板与所述发电单元层之间,所述后封装层设置在所述后板与所述发电单元层之间;其中,所述前板和/或所述后板由上述任意一项所述的复合板材制成。

50.本公开提供的太阳能光伏组件中,所述前板的厚度可以为100μm~5mm,透光率可以≥85%。所述后板可以由本公开提供的复合板材制成,也可以选用常规的太阳能透明后板,例如tpc后板、tpo后板、kpe后板、kpc后板或cpc后板。

51.根据本公开,所述前封装层和所述后封装层可以在一定的范围内选择,例如,所述

前封装层可以选自eva层、poe层、pvb层、tpu层、pdms层或离子聚合物层中的至少一种;所述后封装层可以选自eva层、poe层、pvb层、pdms层、tpu层或者离子聚合物层中的至少一种。进一步地,所述前封装层的透光率可以≥90%,所述后封装层的透光率可以≥90%。

52.可选地,所述发电单元层可以由双面发电的电池片构成,具体地,可以利用互联条或导电胶将相邻电池片的正极和负极进行串联,形成电池串,然后再利用汇流条将多条电池串连接起来,并按照预设电路要求进行布置,从而构成所述发电单元层。

53.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。本公开实施例中涉及的原料、试剂、仪器和设备,如无特殊说明,均可通过购买获得。

54.实施例1

55.利用如下方法制备复合板材:

56.(1)对pmma板的一个表面进行电晕处理,并在处理后的表面上涂覆耐候涂料,然后再进行紫外光固化,以使耐候涂料在pmma板表面固化形成耐候涂层,得到第一中间品;

57.其中,pmma板的折射率为1.49,厚度为55μm;耐候涂料包括15wt%重量%的低聚倍半硅氧烷、45wt%的丙烯酸酯预聚物(脂肪族聚氨酯丙烯酸酯)、40wt%的多官能团丙烯酸单体(二丙二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯)和1w%的固化剂(trigonox c-c75);固化形成的耐候涂层的折射率为1.45,厚度为0.1μm;

58.(2)翻转第一中间品,对pmma板的另一个表面进行电晕处理,并在处理后的该表面上涂覆粘结层材料,然后对pc板的一个表面进行电晕处理,并将处理后的表面朝下叠放在粘结层材料上,最后再进行热压合处理,使得粘结层材料在pmma板和pc板之间形成粘结层,得到第二中间品;

59.其中,pc板的折射率为1.59,厚度为1000μm;粘结层材料包括98wt%的聚氨酯、1wt%的紫外光吸收剂和1wt%的紫外光稳定剂;压合形成的粘结层的折射率为1.52,厚度为100μm;

60.(3)对pc板的另一个表面进行电晕处理,并在该处理后的表面上涂覆增粘层材料(马来酸酐改性的聚烯烃)形成增粘层,得到本实施例的复合板材;其中,增粘层的折射率为1.49,厚度为150μm。

61.本实施例制备得到的复合板材如图1所示。

62.实施例2

63.利用如下方法制备复合板材:

64.(1)采用共挤出工艺制备制备pmma板和pc板的复合板,得到第一中间品;其中,pmma板的折射率为1.49,厚度为50μm;pc板的折射率为1.59,厚度为950μm;

65.(2)对第一中间品的pmma板表面进行电晕处理,并在处理后的该表面上涂覆耐候涂料,然后再进行紫外光固化,以使耐候涂料在pmma板表面固化形成耐候涂层,得到第二中间品;

66.其中,耐候涂料包括10wt%的低聚倍半硅氧烷、45wt%的丙烯酸酯预聚物(脂肪族聚氨酯丙烯酸酯)、44wt%的多官能团丙烯酸单体(二丙二醇二丙烯酸酯和三羟甲基丙烷三丙烯酸酯)和1wt%的固化剂(trigonox c-c75);固化形成的耐候涂层的折射率为1.47,厚度为1μm;

67.(3)翻转第二中间品,并对第二中间品的pc板表面进行电晕处理,然后在该处理后

的表面上涂覆增粘层材料(eva)形成增粘层,得到本实施例的复合板材;其中,增粘层的折射率为1.48,厚度为100μm。

68.本实施例制备得到的复合板材如图2所示。

69.测试例1

70.分别对实施例1~2制备得到的复合板材进行抗冲击性能测试,其中,抗冲击性能测试的方法为:冰球冲击测试,具体为:冲击冰球直径25mm、35mm和45mm,冲击速度为27.2m/s,测试结果如表1所示。

71.表1

72.复合板材25mm35mm45mm实施例1无裂痕无裂痕轻微破碎实施例2无裂痕无裂痕轻微破碎

73.由表1可以看出,本公开提供的复合材料具有较好的抗冲击性能,能够在35mm直径的冰球,27.2m/s的冲击下不会出现破碎。

74.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

75.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

76.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1