一种复合正极材料、电池正极、锂电池及其应用

1.本发明涉及电池技术领域,尤其涉及一种复合正极材料、电池正极、锂电池及其应用。

背景技术:

2.近年来,出于保护环境和清洁能源使用的考虑,电动车成为人们日常出行的通常选择之一。作为电动车实用化中关键性的一环,大量研究工作专门探讨了高能量密度锂离子二次电池的开发。当前,对于当前热门的固态锂离子电池体系,正极材料一般采用层状过渡金属氧化物limo2(m=ni,co,mn,al)、lifepo4、以及富锂相锂锰氧化物,但是这类材料存在容量偏低、能力密度较差等问题。

3.为了提高能量密度,必须提高正极材料单位质量上所储存的电量。单质硒或者硫及其化合物具有较高的理论容量,具有潜在的优势。锂硫电池理论能量密度可达2600wh kg-1

,此外,单质硫及其化合物具有来源丰富、价格低廉、环境友好等优点,将会成为新一代化学能源储存器件(电池实际能量密度》400wh kg-1

)的优秀选项之一。但实际应用中,硒或者硫及其化合物正极材料面临着自身导电性差、在有机电解液中溶解与穿梭等困难,需要大量引入碳导电材料等惰性材料进行修饰的缺陷,严重限制了该锂硫电池高能量密度的发挥。一直以来如何获得具有高负载量的非金属硫/硒或其衍生物的正极片,尤其是活性正极材料的质量分数要大于40wt%,是本领域一个关键性的突破方向。

技术实现要素:

4.为了解决现有技术存在的问题,本发明提供一种复合正极材料、电池正极、锂电池及其应用。通过以具有电化学储锂活性的元素为基体,进行特定材料(尤其是具有高室温锂离子传导率的含氯化合物)的双层包裹后,可以有效提高正极活性材料的活性含量,可逆容量、首效、倍率性能和长循环性能。

5.第一方面,本发明提供一种复合正极材料,包括:基体以及包覆所述基体的双包覆层;所述双包覆层的第一层包括电子传导材料,第二层包括具有高室温锂离子传导率的含氯化合物;

6.所述基体包括具有电化学储锂活性的非金属元素或其衍生物,所述非金属元素为硒、硫或碲中的一种或多种;所述基体占整个复合正极材料的质量分数大于40wt%。

7.现有技术中,电池正极有采用具有电化学储锂活性的硒、硫或碲材料作为活性材料成分,但是普遍难以具有较高的负载能力,用量普遍在10%左右,当负载量过高时,难以具备较高的长循环稳定性,而本发明研究发现通过在基体外包裹具有高室温锂离子传导率的含氯化合物可以有效高活性材料成分的负载量,可达到40wt%以上,同时仍然具有较高的长循环稳定性。

8.进一步地,所述基体包括:单质硒、单质硫、高分子聚硫化合物、高分子聚硒或硒硫化合物、磷硫化合物、硒硫化合物、硒硫碲化合物、锂硫化合物、锂硒化合物、金属硫化物、金

属硒硫化物中的一种或多种。

9.举例而言,磷硫化合物可选p4s

10+n

(1≤n≤30),硒硫化合物可选s

1-x

se

x

(0.05≤x≤1),锂硫化合物可选li2sa(1≤a≤8),金属硫化物可选m

x

sy(m=mo、w、fe、co、ni)。

10.进一步地,所述含氯化合物的化学式为li

1-b

mccl,其中m为in、sc、zr、hf、v、nb、ta、ho、y、sm、yb或稀土金属元素中的一种或多种,0.25≤b≤0.75,0.1≤c≤0.35。

11.进一步地,所述电子传导材料为导电炭、多孔碳、碳纳米纤维、石墨、炭黑、石墨烯、碳纳米管或以3,4-乙烯二氧噻吩单体聚合为主形成的导电聚合物中的一种或多种。

12.进一步地,所述双包覆层的第一层占所述复合正极材料的质量分数为5~40wt%;和/或,所述双包覆层的第二层占所述复合正极材料的质量分数为20~50wt%。

13.本发明进一步提供包括所述复合正极材料的电池正极。

14.第二方面,本发明提供所述复合正极材料的制备方法,可以采用分步法进行双层包覆层的构筑,也可以采用同步法进行包覆。

15.以分步法为例,所述制备方法包括:

16.对于双包覆层的第一层,对于基体和电子传导层的材料采用球磨-熔融灌注的方式进行包覆,球磨转速为200~500rpm/min,将样品混合后经过100~650摄氏度下加热即可获得具有第一包覆层修饰的基体。

17.进一步地,加热流程可以在手套箱、干燥间或采用真空封管的方式把样品真空密封在石英管内进行。

18.对于双包覆层的第二层,将经过第一层包覆的基体和具有高室温锂离子传导率的含氯化合物混合后进行球磨混料,球磨转速为100~400rpm/min。

19.由于第一包覆层材料具有较第二包覆层材料更硬的物理特性,在球磨过程中可以实现第二包覆层材料颗粒变小、同时在第一包覆层表面沉着等过程,从而实现第二包覆层的包覆与复合。

20.在实际应用过程中,第一层的包覆还可以采用球磨、化学气相沉积、溶胶凝胶、熔盐辅助热沉积、溶液相分散后直接蒸干、前驱物热分解中的一种或者多种过程的组合实现。第二包覆层采用的球磨的过程亦可采用液相法、涂布法、干法电极、熔融灌注、物理气相沉积、化学气相沉积等过程进行实现。

21.进一步地,所述的液相法具体过程如下:称取当量的经过第一包覆层修饰的基体材料分散在液相溶剂中,液相溶剂可以采用水、醇类、酯类、醚类、酮类、酰胺类、烷烃类溶剂中的一种或者组合;随后加入具有高室温锂离子传导率的含氯化合物经搅拌、超声分散后即得混合溶液;取该混合溶液在50~80摄氏度下真空干燥,随后经100~260摄氏度下真空脱溶剂即得。

22.进一步地,所述的涂布法具体过程如下:称取当量的经过第一包覆层修饰的基体材料以及胶黏剂分散,将二者分散在液相溶剂中,所述胶黏剂是指聚四氟乙烯、聚偏氟乙烯、聚丙烯酸、聚乙烯醇、羧甲基纤维素钠、海藻酸钠、sbr中的一种或者组合;所述液相溶剂包括水、醇类、酯类、醚类、酮类、酰胺类、烷烃类溶剂中的一种或者组合;随后经涂布、干燥、脱溶剂等过程将经过第一包覆层修饰的基体材料涂布在正极极片上;随后将具有高室温锂离子传导率的含氯化合物(m=in、sc、zr、hf、v、nb、ta、ho、y、sm、yb、稀土金属元素、或其组合)、以上所说胶黏剂分散在包括水、醇类、酯类、醚类、酮类、酰胺类、烷烃类溶剂中的一种

或者组合的液相溶剂中,采用液相灌注、涂布等方式在具有第一包覆层修饰的基体表面进行灌注、静置浸润、真空干燥过程,实现第二包覆层的表面包覆与改性,即得。

23.进一步地,所述的熔融灌注具体过程如下:称取当量的经过第一包覆层修饰的基体材料以及胶黏剂分散,将二者分散在液相溶剂中,所述胶黏剂是指聚四氟乙烯、聚偏氟乙烯、聚丙烯酸、聚乙烯醇、羧甲基纤维素钠、海藻酸钠、sbr中的一种或者组合;所述液相溶剂包括水、醇类、酯类、醚类、酮类、酰胺类、烷烃类溶剂中的一种或者组合;随后经涂布、干燥、脱溶剂等过程将经过第一包覆层修饰的基体材料涂布在正极极片上;随后称取具有高室温锂离子传导率的含氯化合物,在手套箱、干燥间中将其加热至熔融,随后浇筑在前面所获得正极片表面,即可获得本发明所述的硫及其化合物复合材料正极片。

24.进一步地,所述的干法电极具体过程如下:称取当量的经过第一包覆层修饰的基体材料、具有高室温锂离子传导率的含氯化合物、聚合物胶黏剂粉,经过研磨、辊压、压片即可获得本发明所述的硫及其化合物复合材料正极片。

25.进一步地,所述的气相沉积具体过程如下:称取当量的经过第一包覆层修饰的基体材料以及胶黏剂分散,将二者分散在液相溶剂中,所述胶黏剂是指聚四氟乙烯、聚偏氟乙烯、聚丙烯酸、聚乙烯醇、羧甲基纤维素钠、海藻酸钠、sbr中的一种或者组合;所述液相溶剂包括水、醇类、酯类、醚类、酮类、酰胺类、烷烃类溶剂中的一种或者组合;随后经涂布、干燥、脱溶剂等过程将经过第一包覆层修饰的基体材料涂布在正极极片上;随后将具有高室温锂离子传导率的含氯化合物冷压成片,作为靶材,在溅射仪器内,采用物理气相沉积的方式溅射到前面所获得正极片表面,即可获得本发明所述的硫及其化合物复合材料正极片。

26.第三方面,本发明提供一种锂电池,包括所述电池正极。

27.进一步地,所述锂电池还包括电池负极以及固体电解质;

28.所述固体电解质包括硫化物固体电解质、氧化物固体电解质、卤化物电解质或氮化物电解质中的一种或多种。

29.进一步地,硫化物电解质包括如下所示的化合物中的一种或多种:

30.li

αmβ

ps

γ

x

δ

oε

31.其中,0《α≤7,0≤β≤6,0《γ《6,0≤δ≤6,和0≤ε≤2;

32.m为ge、sn、b、zn、sb或si中的一种或者多种;

33.x为f、cl、br、或i中的一种或者多种。

34.进一步地,卤化物电解质包括li3incl6、li3ycl6、li3lncl6(ln为稀土元素)、lialcl4、li2zrcl6或由下式表示的化合物中的一种或多种:

35.li

ζmη

x

θ

oι

36.其中,

37.0《ζ≤4,0≤η≤2,0《θ≤7,和0≤ι≤5;

38.m为y、sc、ti、zr、hf、nb、ta、al、ga、b、in、fe、v、mn、co、ni、ln(ln为稀土元素)、或si中的一种或者多种;

39.x为f、cl、br、或i中的一种或者多种。

40.进一步地,所述锂电池包括全固体电池、半固态电池以及液态电池。

41.本发明进一步提供所述的复合正极材料,或所述的电池正极在提高正极活性材料在整个电极中的活性含量,可逆容量、首效、倍率性能或长循环性能方面中的应用。

42.本发明进一步提供所述的复合正极材料,或所述的电池正极在提高全固态二次电池的性能中的应用;优选地,所述性能包括:提升正极活性材料的电化学活性,降低材料表面阻抗或延缓电池极化中的一种或多种。

43.本发明具备如下有益效果:

44.本发明以硒、硫或碲或其衍生物作为正极活性物质,通过包覆一层导电材料和一层高室温离子传导率的含氯化合物得到一种新型的复合正电极材料,其有效提高了正极活性物质的活性含量(可达40%以上),可逆容量、首效、倍率性能或长循环等性能。将该复合正电极材料应用于锂电池的制备中可以有效延缓电池极化,提高电池的长循环稳定性和库伦效应。

附图说明

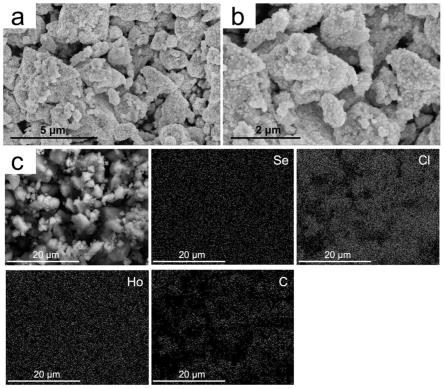

45.图1为本发明实施例1提供的复合正极材料的扫描电镜图及其eds能谱图。

46.图2为本发明应用例1提供的全固态的li-se二次电池在放电过程中的阻抗变化图。

47.图3为本发明应用例1提供的全固态的li-se二次电池在充电过程中的阻抗变化图。

48.图4为本发明应用例1提供的全固态的li-se二次电池在不同倍率条件下的充放电曲线及其倍率性能示意图;其中a为充放电曲线;b为倍率性能。

49.图5为本发明应用例1提供的全固态的li-se二次电池的长循环稳定曲线。

50.图6为本发明应用例2提供的全固态的li-s

1-x

se

x

二次电池的充放电曲线及其循环曲线示意图;其中a为充放电曲线,b为循环曲线。

51.图7为本发明实验例1提供的应用例1和对比例2所得到的电池的充放电曲线示意图。

52.图8为本发明实验例1提供的理论计算硫及其化合物与不同电解质材料之间的化学反应能示意图,图中以硒硫化合物为例。

53.图9为本发明实验例1提供的应用例1与对比例3所得到的电池的充放电曲线;图中a为采用含氯化合物li

2.5

hocl

5.5

作为第二包覆层所获得的复合正极材料以及正极片所展现的全固态的li-se二次电池在0.1c倍率条件下前20圈的充放电曲线;图中b为采用非含氯化合物li3hobr6作为第二包覆层所获得的复合正极材料以及正极片所展现的全固态的li-se二次电池在0.1c倍率条件下前20圈的充放电曲线。

具体实施方式

54.以下实施例用于说明本发明,但不用来限制本发明的范围。

55.本发明实施例中离子传导率的方法采用交流阻抗进行测试,测试方法为:在手套箱内称取150毫克的固态电解质,随后在模具电池内压片,压力为350mpa,然后量取电解质层的厚度记为l,随后在模具电池内直接组装成碳/电解质/碳的对称电池,测量该电池在开路条件下的交流阻抗,所得阻抗值记为r,利用公式σ=l/(r

·

a)进行计算,其中σ为离子传导率,l为电解质层的厚度,r为阻抗值,a为电解质片的电极面积。

56.本发明实施例涉及的部分英文及其中文含义如下:

57.表1各实施例和图片中的中英文对照

58.英文中文discharge放电charge充电voltage电压capacity容量cycle number循环圈数specific capacity比容量halide system卤化物体系sulfide system硫化物体系reaction energy per reaction atom以每个原子计算的反应能mole fraction of se in se-electrolytese在se-电解质之间的摩尔分数mole fraction of li2se in li2se-electrolyteli2se在li2se-电解质之间的摩尔分数

59.实施例1

60.本实施例提供一种复合正极材料,正极活性物质为se(x=1),第一包覆层材料为乙炔黑导电材料、第二包覆层为li

0.455

ho

0.182

cl(m=ho,b=0.545,b=0.182)氯化物材料(se、第一包覆层和第二包覆层的质量比为5:1:5,se活性含量占整个复合正极含量为45.5wt%)的制备方法如下:

61.分别称取商业购买的单质硒粉0.5克,乙炔黑0.05克,随后采用球磨的方法进行复合,球磨转速为400转每分钟,球磨时间为5小时,所得样品即为具有第一包覆层修饰的se材料。同时,采用共熔反应的方法将商业购买的无水licl和无水hocl3按照分子量比为2.5:1进行共熔反应,反应在真空密封的石英管内进行,反应时间为24小时,反应温度为650摄氏度,随后经过24小时冷却至室温,在手套箱内把该样品取出并研磨成粉,所得样品记为li

0.455

ho

0.182

cl(m=ho,b=0.545,c=0.182)氯化物材料,该样品经离子传导率测试,其室温离子导为1.3ms/cm。

62.进一步的,在手套箱内,分别称取所得具有第一包覆层修饰的se材料与li

0.455

ho

0.182

cl(b=0.545,c=0.182)氯化物材料,其质量比为6:5,经研钵研磨混匀后转至球磨罐内,采用球磨的方式进行包覆复合,球磨转速为300转每分钟,球磨时间为2小时,球磨后所得样品即为硒复合正极材料,其正极活性物质为se(x=1),第一包覆层材料为乙炔黑导电材料、第二包覆层为li

0.455

ho

0.182

cl(b=0.545,c=0.182)氯化物材料。

63.图1为实施例1所获得的复合正极材料的扫描电镜图及其eds能谱图。

64.实施例2

65.本实施例提供一种复合正极材料,正极活性物质为s

0.25

se

0.75

(x=0.75),第一包覆层材料为碳纳米管导电材料、第二包覆层为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料(s

0.25

se

0.75

、第一包覆层和第二包覆层的质量比为10:1:5,s

0.25

se

0.75

活性含量占整个复合正极含量为62.5wt%)的制备方法如下:

66.分别称取商业购买的单质硒粉0.592克、单质硫粉0.16克,采用研钵研磨30分钟至均匀,随后把研磨过后的样品倒入单头密封的石英管内,采用真空封管方式进行密封,随后放入马弗炉内经350摄氏度反应24小时,随后在手套箱内取出并磨成粉,即可获得s

0.25

se

0.75

材料。在手套箱内将所获得的s

0.25

se

0.75

材料与碳纳米管按照质量比10:1的量进行称量和研

磨混匀,随后采用球磨的方法进行复合,球磨转速为400转每分钟,球磨时间为5小时,所得样品即为具有第一包覆层修饰的s

0.25

se

0.75

材料。同时,采用水相反应的方法将商业购买的无水licl和四水incl3按照分子量比为3:1进行反应,分别称取当量的无水licl和四水incl3,置于烧杯内,添加20毫升去离子水,搅拌至全部溶解,随后放入真空干燥箱内,真空80摄氏度蒸干溶液,200摄氏度脱去结晶水,所得样品记为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料,该样品经离子传导率测试,其室温离子导为1.5ms/cm。

67.进一步的,分别称取所得具有第一包覆层修饰的s

0.25

se

0.75

材料与li

0.5

in

0.167

cl(b=0.5,c=0.167)氯化物材料,其质量比为11:5,经研钵研磨混匀后转至球磨罐内,采用球磨的方式进行包覆复合,球磨转速为300转每分钟,球磨时间为2小时,球磨后所得样品即为硒硫化合物复合正极材料,其正极活性物质为s

0.25

se

0.75

(x=0.75),第一包覆层材料为碳纳米管导电材料、第二包覆层为li

0.5

in

0.167

cl(b=0.5,c=0.167)氯化物材料。

68.实施例3

69.本实施例提供一种复合正极材料,正极活性物质为p4s

30

(n=20),第一包覆层材料为多孔碳导电材料、第二包覆层为li

0.5y0.167

cl(m=y,b=0.5,c=0.167)氯化物材料(p4s

30

、第一包覆层和第二包覆层的质量比为10:1:11,se活性含量占整个复合正极含量为45.5wt%)的制备方法如下:

70.分别称取商业购买的单质红磷0.124克、单质硫粉0.96克,采用研钵研磨30分钟至均匀,随后把研磨过后的样品倒入单头密封的石英管内,采用真空封管方式进行密封,随后放入马弗炉内经350摄氏度反应24小时,随后在手套箱内取出并磨成粉,即可获得p4s

30

材料。随后在干燥间内(露点-50摄氏度,湿度低于1%)称取1克p4s

30

材料,置于烧杯内,加入100毫升degdme(二乙二醇二甲醚)溶剂,在加热台上加入搅拌至p4s

30

材料全部溶解,随后添加100毫克多孔碳导电材料,继续搅拌至分散均匀。把该溶液转移到真空干燥箱内70摄氏度真空干燥至溶剂全部蒸发完,即可获得具有第一包覆层修饰的p4s

30

材料。同时,采用球磨的方法将商业购买的无水licl和无水ycl3按照分子量比为3:1进行球磨反应,球磨时间为12小时,球磨转速为500转每分钟,球磨采用型号为p200的高能球磨机进行,球磨后所得样品记为li

0.5y0.167

cl(b=0.5,c=0.167)氯化物材料,该样品经离子传导率测试,其室温离子导为0.75ms/cm。

71.进一步的,分别称取所得具有第一包覆层修饰的p4s

30

材料与li

0.5y0.167

cl(b=0.5,c=0.167)氯化物材料,其质量比为1:1,经研钵研磨混匀后转至球磨罐内,采用球磨的方式进行包覆复合,球磨转速为300转每分钟,球磨时间为2小时,球磨后所得样品即为磷硫化合物复合正极材料,其正极活性物质为p4s

30

(n=20),第一包覆层材料为多孔碳导电材料、第二包覆层为li

0.5y0.167

cl(b=0.5,c=0.167)氯化物材料。

72.实施例4

73.本实施例提供一种复合正极材料,正极活性物质为li2s8(a=8),第一包覆层材料为多孔碳导电材料、第二包覆层为li

0.417

(zr

0.4

hf

0.1y0.5

)

0.167

cl(m=zr,y和hf的组合,b=0.417,c=0.167)氯化物材料(li2s8、第一包覆层和第二包覆层的质量比为2.38:0.05:2.43,li2s8活性含量占整个复合正极含量为48.9wt%)的制备方法如下:

74.在手套箱内分别称取商业购买的硫化锂0.46克、单质硫粉1.92克,置于烧杯内,添加20毫升cs2溶剂,搅拌至固体全部溶解。随后取出2毫升该溶液,加入0.05克石墨烯,经搅

拌至分散均匀即可转移到真空烘箱内,70摄氏度真空干燥至溶剂完全去除即可获得具有第一包覆层修饰的li2s8(a=8)材料。同时,采用球磨的方法将商业购买的无水licl、无水ycl3、无水zrcl4、无水hfcl4按照分子量比为25:5:4:1进行球磨反应,球磨时间为12小时,球磨转速为500转每分钟,球磨采用型号为p200的高能球磨机进行,球磨后所得样品为li

0.417

(zr

0.4

hf

0.1y0.5

)

0.167

cl(m=zr,y和hf的组合,b=0.417,c=0.167)氯化物材料,该样品经离子传导率测试,其室温离子导为1.75ms/cm。

75.进一步的,分别称取所得具有第一包覆层修饰的li2s8(a=8)材料与li

0.417

(zr

0.4

hf

0.1y0.5

)

0.167

cl(m=zr,y和hf的组合,b=0.417,c=0.167)氯化物材料,其质量比为1:1,经研钵研磨混匀后转至球磨罐内,采用球磨的方式进行包覆复合,球磨转速为300转每分钟,球磨时间为2小时,球磨后所得样品即为锂硫化合物复合正极材料,其正极活性物质为li2s8(a=8),第一包覆层材料为多孔碳导电材料、第二包覆层为li

0.417

(zr

0.4

hf

0.1y0.5

)

0.167

cl(m=zr,y和hf的组合,b=0.417,c=0.167)氯化物材料。

76.实施例5

77.本实施例提供一种复合正极材料,正极活性物质为fes6(x=1,y=7),第一包覆层材料为碳纤维导电材料、第二包覆层为li

0.454

(zr

0.5

sm

0.5

)

0.181

cl(m=zr,和sm的组合,b=0.454,c=0.181)氯化物材料(fes6、第一包覆层和第二包覆层的质量比为10:1:11,se活性含量占整个复合正极含量为45.5wt%)的制备方法如下:

78.分别称取商业购买的fes2硫化铁0.414克、单质硫粉0.256克,采用球磨的方法进行反应,球磨转速为400转每分钟,球磨时间为10小时,即可获得fes6材料。在手套箱内将所获得的fes6材料与碳纤维导电材料按照质量比10:1的量进行称量和研磨混匀,随后采用球磨的方法进行复合,球磨转速为400转每分钟,球磨时间为5小时,所得样品即为具有第一包覆层修饰的fes6材料。同时,采用球磨的方法将商业购买的无水licl、无水zrcl4、无水smcl3按照分子量比为25:5:4:1进行球磨反应,球磨时间为12小时,球磨转速为500转每分钟,球磨采用型号为p200的高能球磨机进行,球磨后所得样品为li

0.454

(zr

0.5

sm

0.5

)

0.181

cl(m=zr,和sm的组合,b=0.454,b=0.181)氯化物材料,该样品经离子传导率测试,其室温离子导为0.55ms/cm。

79.进一步的,分别称取所得具有第一包覆层修饰的li2s8(a=8)材料与li

0.454

(zr

0.5

sm

0.5

)

0.181

cl(m=zr,和sm的组合,b=0.454,c=0.181)氯化物材料,其质量比为1:1,经研钵研磨混匀后转至球磨罐内,采用球磨的方式进行包覆复合,球磨转速为300转每分钟,球磨时间为2小时,球磨后所得样品即为锂硫化合物复合正极材料,其正极活性物质为fes6,第一包覆层材料为碳纤维导电材料、第二包覆层为li

0.454

(zr

0.5

sm

0.5

)

0.181

cl(m=zr,和sm的组合,b=0.454,c=0.181)氯化物材料。

80.实施例6

81.本实施例提供一种硫复合正极片,正极活性物质为单质硫,第一包覆层材料为科琴黑导电材料、第二包覆层为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料(单质硫、第一包覆层和第二包覆层的质量比为4:1:5,s活性含量占整个复合正极含量为40wt%)的制备方法如下:

82.称取商业购买的单质硫粉0.2克,科琴黑0.05克,采用研钵研磨30分钟至均匀,随后把研磨过后的样品倒入单头密封的石英管内,采用真空封管方式进行密封,随后放入马

弗炉内经260摄氏度反应24小时,随后在手套箱内取出并磨成粉,具有第一包覆层修饰的硫/碳材料。将该具有第一包覆层修饰的硫/碳材料称取共计0.25克,加上pvdf胶黏剂0.025克,2毫升nmp溶剂,放入高速旋转混料机进行混料至形成均匀的浆料,把该浆料倒至铺平的铝箔上,涂布成膜,经110摄氏度真空干燥10小时即可得到具有第一包覆层修饰的硫/碳正极片。同时,采用水相反应的方法将商业购买的无水licl和四水incl3按照分子量比为3:1进行反应,分别称取总质量共计0.25克的无水licl和四水incl3,置于烧杯内,添加1毫升去离子水,搅拌至全部溶解。随后在溶液内添加0.025克海藻酸钠,搅拌至形成均一的浆料,记为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)浆料。随后在干燥间内,将该浆料倒入前面获得的具有第一包覆层修饰的硫/碳正极片上,采用涂布的方式在该极片上进行二次涂布。静置1小时后转移到真空干燥箱内,80摄氏度真空干燥5小时后转为130摄氏度0.5小时进行结晶水的脱除。所得极片即为复合正极片,正极活性物质为单质硫,第一包覆层材料为科琴黑导电材料、第二包覆层为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料。

83.实施例7

84.本实施例提供一种硒硫复合正极片,复合正极材料为实施例2所得到的硒硫复合正极材料,其正极活性物质为s

0.25

se

0.75

(x=0.75),第一包覆层材料为乙炔黑导电材料、第二包覆层为li

0.5

in

0.167

cl(b=0.5,c=0.167)氯化物材料(s

0.25

se

0.75

、第一包覆层和第二包覆层的质量比为10:1:5,se活性含量占整个复合正极含量为62.5wt%)的制备方法如下:

85.称取实施例2所获得的复合正极材料0.5克,加入聚四氟乙烯(ptfe)0.05克,采用研钵研磨至形成面团状,随后采用辊压机压至均匀的薄片,厚度在0.1毫米以下。即为硒硫复合正极片

86.应用例1

87.采用实施例1制备的复合正极材料,正极活性物质为se(x=1),第一包覆层材料为乙炔黑导电材料、第二包覆层为li

0.455

ho

0.182

cl(m=ho,b=0.545,b=0.182)氯化物材料(se、第一包覆层和第二包覆层的质量比为5:1:5,se活性含量占整个复合正极含量为45.5wt%)进行固态锂电池的应用。具体操作如下:

88.采用实施例1所制备的复合正极材料,以金属薄锂片作为负极,电解质采用li

0.455

ho

0.182

cl和li6ps5cl固态电解质材料;取60毫克li

0.455

ho

0.182

cl固态电解质放入横截面面积为0.785平方厘米的模具电池内胆中,以100兆帕的压强进行压片获得电解质层。随后,在li

0.455

ho

0.182

cl固态电解质层一端加入10毫克的正极粉体,另一端加入50毫克li6ps5cl固态电解质材料,铺匀后以350兆帕的压强进行第二次压片,压完后在li6ps5cl固态电解质材料一端放入金属锂片作为负极层并采用50兆帕的压强进行第三次压片;整个过程完成后,把内胆放入模具电池中,压紧并拧紧螺丝进行密封。密封后即可获得全固态的li-se二次电池。

89.图2为本应用例所获得的全固态的li-se二次电池在放电过程中的阻抗变化图;图3为本应用例所获得的全固态的li-se二次电池在充电过程中的阻抗变化图;从图中可以发现采用实施例1所制备的具有双层包覆材料进行复合的正极材料在循环过程中未见明显的阻抗变化,表明该材料具有优异的界面稳定性。

90.图4为本应用例所获得的全固态的li-se二次电池在不同倍率条件下的充放电曲线(a)及其倍率性能(b);图中显示该电池具有良好的倍率性能,在2c电流密度下具有稳定

的充放电行为。

91.图5为本应用例所获得的全固态的li-se二次电池的长循环稳定曲线;该电池在循环750圈以上还能获得较高的可逆容量。

92.应用例2

93.与应用例1相类似,所不同的是采用实施例2制备的复合正极材料,正极活性物质为s

0.25

se

0.75

(x=0.75),第一包覆层材料为碳纳米管导电材料、第二包覆层为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料进行固态锂(离子)全电池的应用。另外固体电解质层采用li

0.5

in

0.167

cl和li6ps5cl固态电解质材料。

94.图6为应用例2所获得的全固态的li-s

1-x

se

x

二次电池的充放电曲线及其循环曲线;该电池同样能展示出优异的可逆性能以及循环稳定性。

95.应用例3

96.与应用例2相类似,所不同的是采用实施例6制备的硫复合正极片,正极活性物质为单质硫,第一包覆层材料为科琴黑导电材料、第二包覆层为li

0.5

in

0.167

cl(m=in,b=0.5,c=0.167)氯化物材料(单质硫、第一包覆层和第二包覆层的质量比为4:1:5,s活性含量占整个复合正极含量为40wt%)进行固态锂(离子)全电池的应用。

97.应用例4

98.与应用例3相类似,所不同的是采用实施例4制备的锂硫复合正极片,正极活性物质为li2s8(a=8),第一包覆层材料为多孔碳导电材料、第二包覆层为li

0.417

(zr

0.4

hf

0.1y0.5

)

0.167

cl(m=zr,y和hf的组合,b=0.417,c=0.167)氯化物材料(li2s8、第一包覆层和第二包覆层的质量比为2.38:0.05:2.43,li2s8活性含量占整个复合正极含量为48.9wt%).另外固体电解质层采用li

0.4

(zr

0.33

ta

0.67

)

0.3s0.4

cl固态电解质材料。负极采用in片。

99.对比例1

100.与应用例1相类似,所不同的是采用未经第二包覆层修饰的正极材料,其中正极活性物质为se(x=1),第一包覆层材料为乙炔黑导电材料。

101.对比例2

102.与应用例1相类似,所不同的是采用第二包覆层为硫化物进行修饰的正极材料,正极活性物质为se(x=1),第一包覆层材料为乙炔黑导电材料,第二包覆层为li6ps5cl固态电解质材料。

103.对比例3

104.与应用例1相类似,所不同的是采用第二包覆层为非含氯化合物li3hobr6材料进行修饰的正极材料,正极活性物质为单质硒,第一包覆层材料为乙炔黑导电材料,第二包覆层为li3hobr6固态电解质材料。通过调节se活性物质的含量分别为10%,15%,20%,30%,40%,45.5%等。

105.实验例1

106.本实验例对上述各应用例和对比例的库伦效应以及循环稳定性进行实验,得到如下所示的结果:

107.图7为应用例1与对比例2所得到的电池的充放电曲线,从图中可知,采用氯化物材料作为第二包覆层可以延缓电池极化,具备更高的库伦效应以及循环稳定性。

108.图8为理论计算硫及其化合物与不同电解质材料之间的化学反应能,图中以硒硫化合物作为例子,从图中可知卤化物电解质材料与硒硫之间的反应能较低,比其它电解质与硒硫之间的反应能更低,具有更好的稳定性。因此,理论上对比可以预期所获得的全固态的li-s

1-x

se

x

二次电池的充放电曲线及其循环曲线;该电池同样能展示出优异的可逆性能以及循环稳定性。

109.图9为应用例1与对比例3所得到的电池(负载量均为45.5%)的充放电曲线;图中a为采用含氯化合物li

2.5

hocl

5.5

作为第二包覆层所获得的复合正极材料以及正极片所展现的全固态的li-se二次电池在0.1c倍率条件下前20圈的充放电曲线;图中b为采用非含氯化合物li3hobr6作为第二包覆层所获得的复合正极材料以及正极片所展现的全固态的li-se二次电池在0.1c倍率条件下前20圈的充放电曲线;从图中可知,采用含氯化合物材料作为第二包覆层电池极化程度更低,即具备更好的循环稳定性。含氯化合物材料作为离子传导层材料实现了更高的库伦效应以及循环稳定性。

110.各应用例和对比例的效果对比如下表所示:

111.表2各应用例和对比例的效果对比

[0112][0113][0114]

对比文献1:x.shi,et al.small methods 2021,2101002

[0115]

对比文献2:x.shi,et al.nano letters 2021,21,9325-9331

[0116]

结果表明,相较于采用没有双包覆层或者第二包覆层不采用高离子传导率的含氯化合物材料的硒或者硫及其化合物材料,本发明提供的复合正极材料至少在1)、降低电池极化;2)提高正极活性材料活性以及稳定性;3)提高全固态电池长循环稳定性;4)提高电池

倍率性能等方面具有明显的效果。采用非氯化物li3hobr6作为离子传导的添加材料,硒或者硫及其化合物材料在高负载量的情况下(》20%)难以实现长循环稳定,仅有在低负载情况下获得长寿命。这两者的差异可能是由于1、li3hobr6与li3hocl6二者的化学性能存在有明显的差异,硒/硫及其锂化过程中的产物与li3hobr6易于发生化学反应,二者界面稳定性较差;2、li3hobr6与li3hocl6二者的机械强度、弹性模量、密度等存在明显的差异,li3hobr6相与li3hocl6具有更高的密度以及更低的硬度,不利于缓解硒或者硫及其化合物材料在循环过程中不断膨胀/收缩的形变与应力。本发明采用li3hocl6相较于li3hobr6而言,可以在高负载(高负载意味着更高的容量)的情况下仍然具有较高的长循环稳定能力。

[0117]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1